超重型底盘分动器齿轮优化方案设计和疲劳试验研究

2018-11-07单红波李洪彪赵焱明慕连好张军伟刘子陈

张 磊,单红波,葛 铠,李洪彪,赵焱明,张 斌,慕连好,张军伟,刘子陈

(1.北京航天发射技术研究所, 北京 100076; 2.火箭军驻济南地区军代室, 济南 250000)

某多轴超重型底盘对大功率分动器提出了最大输入扭矩35 000 N·m,最高输入功率500 kW的设计要求,同时具有停车取力功能。目前,国内和国际分动器市场均没有产品能够满足上述要求,因此研究决定在原有一款最大输入扭矩为25 000 N·m的分动器基础上提升额定扭矩,降低产品重量,由原有的自重915 kg降低至750 kg以下。

在新分动器的设计过程中采用以最小质量为目标,以承载能力为约束条件的优化方法,对大功率分动器主传动方案进行优化设计。由于大功率分动器主传动齿轮共有三对,两个档位,涉及到30个齿轮基本变量,以往基于经验式的设计方法不但周期长,而且不同参数变量之间关系复杂,很难将组成分动器结构的各细节要求全面反映。

为有效地解决上述问题,提高设计效率,本文采取了分级优化的设计方案,第一级为系统级优化即对大功率分动器齿轮主参数优化[1-4],第二级为元件级优化即对齿轮的变位系数和齿顶高系数优化[5-6]。通过分级优化,使此类复杂传动结构的优化设计更加完善,并通过经典强度校核与疲劳试验,对优化后新的大功率分动器承载能力进行全面校核与验证。

1 设计变量

1.1 第一级主传动齿轮优化设计变量

根据某多轴超重型底盘的工况使用要求,大功率分动器分为高速挡区和低速挡区,其中高速挡区用于20%以下坡度工况,而低速挡用于大坡度的越野工况。由于,分动器低速档区应用率较低,对疲劳强度要求较低,因此研究主要针对分动器高速挡的斜齿圆柱齿轮。

高速挡齿轮第一级优化共确定8个独立核心设计参数,分别是高速挡输入齿轮法面模数m1、齿数z1,输出齿轮法面模数m3、齿数z3,高速挡输入传动比i1(输出传动比i2=iz/i1,其中,iz为高速挡设计传动比),斜齿轮螺旋角β,高速挡输入和输出齿轮的齿宽系数ψ1和ψ3。这些核心参数组成的设计变量X1用向量的形式表示为:

X1=[m1,z1,m3,z3,i1,β,ψ1,ψ3]=

[x1,x2,x3,x4,x5,x6,x7,x8]

1.2 第二级齿轮变位系数与齿顶高优化设计变量

2 目标函数

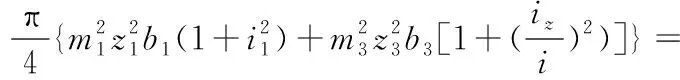

1) 第一级主传动齿轮优化设计目标

在设计过程中,分动器的核心部件斜齿圆柱齿轮需满足强度、刚度和使用寿命的要求,同时应使体积尽量减小,以节省空间,降低成本,分动器内部的齿轮总体积为

2) 第二级齿轮变位系数优化设计目标

齿轮系统的传动寿命取决于寿命最短的齿轮,为了实现使用寿命均衡,必须满足大小齿轮的滑动率相等(或尽量一致)的条件,即以大小齿轮的最大滑动率的差为优化目标:

f=|η1max-η2max|

对应齿轮1的最大滑动率发生在啮合点B2处,齿轮2的最大滑动率发生在啮合点B1处(B1B2为齿轮的实际啮合线,见图2)。

其计算表达式分别为

式中:αa1、αa2为齿轮1和2的齿顶圆压力角,α′为齿轮啮合角。

其中,σ为齿顶高变动系数。

3 约束条件

3.1 第一级齿轮主传动齿轮优化约束条件

为保证齿轮传动设计要求,需将斜齿圆柱齿轮的核心设计参数如模数、齿数、螺旋角、传动比等变量界定在合理的范围内,将这些边界写成标准约束条件为:

齿轮模数范围:7≤x1≤10,7≤x3≤10;

齿轮齿数范围:29≤x2≤35,25≤x4≤40;

速比范围:0.935/1.3≤x5≤0.935/1.5;

螺旋角范围:18≤x6≤20;

齿宽系数:0.3≤x7≤0.8,0.3≤x8≤0.8。

齿轮传动不仅要满足上述边界范围约束条件,为保证系统传动的可靠性,还要满足强度约束条件,主要包括齿轮齿面接触疲劳强度约束条件和齿根弯曲疲劳强度约束条件,另外为保证齿轮传动的平稳性,还要保证齿轮满足轴向重合度、差速器尺寸、齿根干涉和齿宽等各种约束条件。

高速级和低速级载荷关系

T2=T1i1

1) 齿面接触强度约束

为了避免齿面点蚀失效,设计的每对齿轮必须满足齿面接触疲劳强度条件为:

KH=KAKvKHβKHαKu·(ZHZEZεZβ)2

上述公式中,涉及到的部分参数计算如下:

式中,了CσHlim为试验齿轮接触疲劳极限的对数标准差;CHM、CZE、CFt、CKA、CKV、CKHβ、CKHα分别为对应接触应力模型变异系数、接触弹性系数变异系数、接触切向力变异系数、接触载荷系数变异系数、接触动载系数变异系数、接触齿向载荷分布系数变异系数和接触齿间载荷分配系数变异系数(上述系数详细的计算可参照文献[8])。

经整理后,得

忽略传动中的功率损失,则两对齿轮的接触疲劳强度约束条件用变量表示成规范形式为:

2) 齿轮弯曲强度约束

为了避免发生轮齿断裂失效,设计的每对齿轮必须满足齿根弯曲疲劳强度条件为:

经整理后,得

KFi=KAKvKFβKFα·(YFiYSiYεYβ)

上述公式中,涉及到的部分参数计算如下:

式中:CσFlim为试验齿轮接触疲劳极限的对数标准差;CFM、CKFβ、CKFα、CYFα、CYSa为分别对应弯曲应力模型变异系数、弯曲齿向载荷分布系数变异系数、弯曲齿间载荷分配系数变异系数、弯曲齿形系数变异系数、弯曲应力系数变异系数(上述系数详细的计算可参照文献[8])。

由于速比i1小于1,因此两对齿轮的弯曲强度约束条件简化为:

3) 斜齿轮轴向重合度约束

斜齿轮接触线倾斜有利于提高承载能力,为提高齿轮承载能力,应使各级传动轴向重合度大于1,轴向重合度约束条件为:

4) 三轴齿轮差速器约束

三轴齿轮内部需要内置行星差速器,以差速器的外径尺寸为参照,三轴齿轮分度圆约束条件为:

5) 齿根干涉约束

二轴小齿轮齿轮齿数约束条件为

g8(x)=17-z1i1=17-x2x5≤0

6) 齿轮宽度约束

为避免齿宽过大,齿宽约束条件为

3.2 齿轮变位系数与齿顶高系数优化约束条件

齿轮变位系数和齿顶高系数的边界约束写成标准约束条件为:

齿轮变位系数范围:-0.1≤x1≤1.5

齿轮齿顶高系数范围:0.85≤x2,3≤1.25

1) 齿轮啮合时不干涉约束条件

对于齿条型刀具加工的外齿轮啮合时,小齿轮齿根根不产生干涉的约束条件是

2) 齿顶厚度约束条件

考虑到齿面均需淬火,为保证齿顶强度,建议齿顶厚

3) 齿轮重合度约束条件

为保证传动平稳性取齿轮端面重合度εa≥1.6,总重合度接近于2,对应重合度约束条件

4 分动器主传动优化设计方案

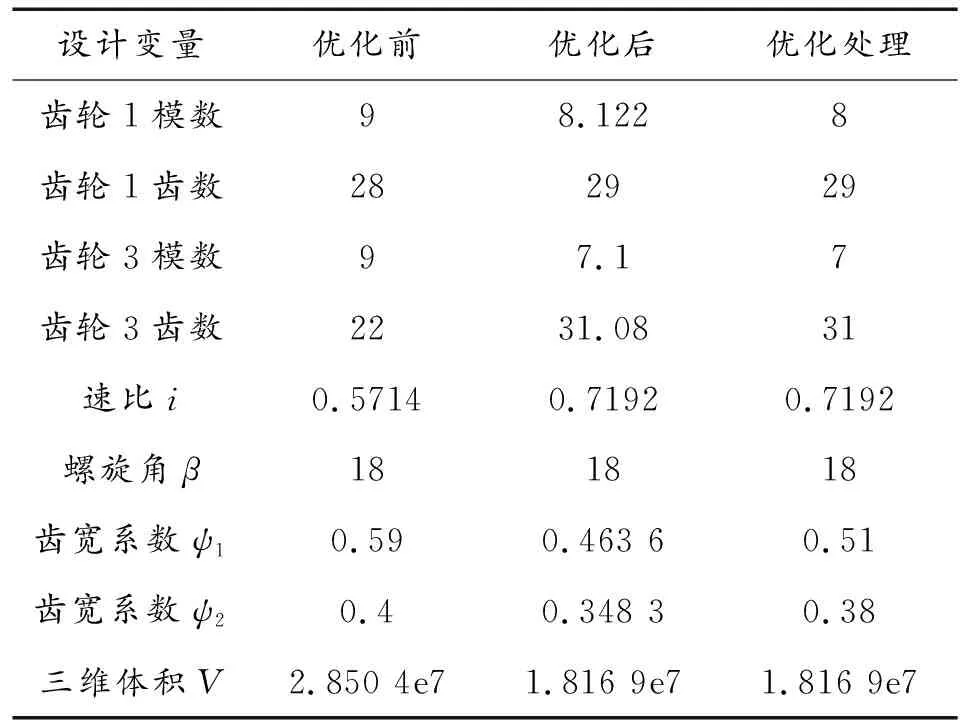

通过上述目标函数和约束条件,以原分动器的齿轮参数作为优化设计的初始数据,进行齿轮参数的优化计算。

原分动器的优化初始数据:

x0=[9,28,9,22,0.5714,18,0.59,0.4]

按照整车使用要求,以28 000 N·m作为分动器优化设计疲劳额定扭矩(详见第5.2节),对应优化计算结果见表1。

表1 分动器可靠度参数

经优化后新的分动器结构尺寸相比于原分动器降低了36.25%,经三维模型质量预估,满足减重的设计要求。

以分动器一二轴高速挡齿轮为例,变位系数和齿顶高系数的初始数据:

x0=[0.1,1.0,1.0]

经优化确定的分动器主传动参数、齿轮变位系数与齿顶高系数见表2。

表2 分动器主传动齿轮参数

5 大功率分动器强度校核与疲劳试验

5.1 分动器主传动齿轮优化方案强度校核

对比分动器前后两种状态下的齿轮承载能力校核计算结果,如表3所示。

表3 分动器强度

上述表中,SH接触疲劳安全系数,SF齿轮弯曲疲劳安全系数,SFst齿轮静弯曲安全系数。从齿轮强度计算结果对比来看,原分动器的一二轴高速挡承载能力偏低,即使二三轴齿轮承载安全系数高也无法发挥其能力,即综合安全系数偏低,而整体质量偏重。而新分动器在保证常用高速挡齿轮满足接触安全系数大于1.4,弯曲疲劳安全系数接近1.6的高可靠性要求外,低速挡齿轮也能够满足接触和弯曲疲劳安全系数大于1.2的一般可靠度要求,即在保证整体承载能力提升的基础上,实现了对原分动器的减重目标。

5.2 大功率分动器优化方案可靠性试验考核

由于多轴超重型底盘对可靠性要求极高,因此研究依据《QC/T 292—1999分动器性能要求》[9]和整车应用环境,设计了大功率分动器的疲劳试验考核方案。

根据对整车使用工况的测试,分动器的平均输入扭矩T1=21 914 N·m,根据齿轮疲劳试验设计规范,以REV1=3×106作为分动器持久疲劳寿命循环次数,研究依据QC/T 292将REVeq=4×105作为过载疲劳等效循环次数,采用疲劳损伤等效方法估算过载疲劳等效损伤载荷[11]

其中,M为取典型传动部件抗疲劳曲线斜率,渗碳淬火齿轮取为M=8.7,则对应过载疲劳等效损伤载荷为T2=27 658 N·m。据此将分动器疲劳额定载荷定为28 000 N·m,且未超过分动器的最大设计扭矩。大功率分动器疲劳试验布置,如图3所示。

疲劳试验对比结果,原分动器未能通过4×105万次的疲劳试验,2.8×105万次循环加载试验后,高速挡一二轴齿轮发生弯曲疲劳折断,如图4所示。

而新分动器在通过三轮每轮4×105万次的疲劳试验后,并未发生损坏且运转良好。因此,将试验扭矩提升至30 000 N·m,再经2×105万次强化疲劳试验后[12],分动器依然运转正常,拆解检查各部位齿轮和轴承均未发生疲劳失效,如图5所示。

疲劳试验结果与理论计算结果一致,原分动器一二轴高速挡齿轮是整个分动器的最薄弱环节,而只有对主传动齿轮全面系统的优化设计,才能同时满足多轴超重型底盘对大功率分动器轻量化、大功率和高可靠性的设计要求。

6 结论

本文采用双级优化设计方法对大功率分动器主传动齿轮结构进行设计,与常规设计方法相比,提高了产品的综合强度,降低产品重量,缩短了研发周期,提高了工作效率。通过原分动器与新分动器的强度和疲劳试验结果对比,证明该优化方案能够满足大功率分动器设计要求。