柔性生产线复合轨中间接头自动夹紧工装设计

2018-11-06张旭峰

张旭峰

柔性生产线复合轨中间接头自动夹紧工装设计

张旭峰

设计了适用于柔性生产线复合轨中间接头精密加工定位的自动夹紧工装,该工艺装备具备快速精确定位、自动夹紧、夹紧定位状态实时监测、定位面自动清理、自动松开等功能,适用于自动化柔性生产线上大批量零部件的精密加工。

柔性生产线;复合轨中间接头;精密加工;工艺装备;自动化

0 引言

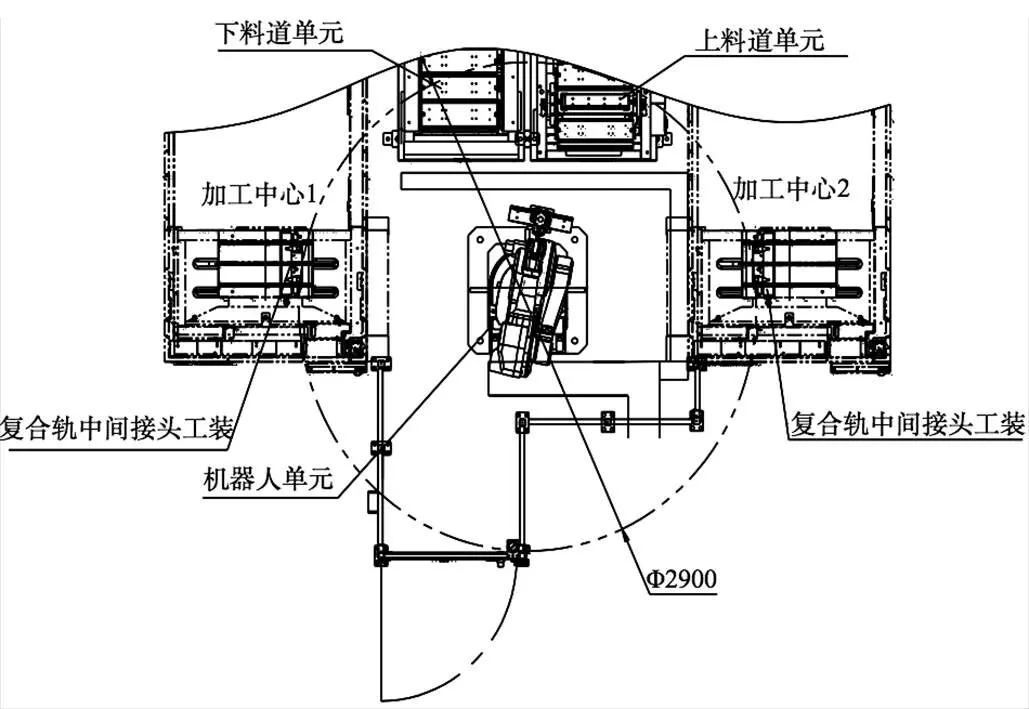

“中国制造2025”规划的实施标志着我国制造业又迎来了一次重大的技术革新,智能化柔性生产线也得以迅速推广应用,这对与之相配套的工艺装备提出了更高的要求。对于高精度零件加工,要求其工艺装备必须具有工件定位、夹紧状态的实时监控、自动夹紧、自动松开、自动清洁等功能。复合轨中间接头柔性生产线由2部步进式上下料道、1台关节机器人和2台加工中心组成。为实现复合轨中间接头在生产线上高效率、高质量、稳定可靠的大批量生产,设计一套全新概念的工艺装备势在必行。

1 产品概述

1.1 复合轨中间接头产品介绍

复合轨中间接头是地铁第三轨供电系统中的关键部件,其主要作用:(1)在复合轨衔接处,从结构上续接两段复合轨,保证两段复合轨轨面高差控制在设计要求范围内,衔接缝隙符合设计要求,从而保证牵引机车受电靴平稳滑过接头处,避免产生剧烈振动;(2)保证两段复合轨在电气性能上等电位续接,载流能力不受影响,受电靴滑过接头处时不因电位差而产生电弧。其安装结构如图1所示。

1.复合轨;2.中间接头;3.绝缘护罩固定块;4.绝缘护罩。

1.2 机加工性能要求

从复合轨中间接头结构示意图及其作用不难看出,机加工过程中需要保证零件的4个螺栓连接孔的中心距离,以及螺栓连接孔关于中间接头两侧14°斜面的位置精度。螺栓与单个连接孔的配合间隙仅为0.5 mm,螺栓需在中间接头上下调整间隙为零的前提下(中间接头两侧斜面紧贴复合轨内侧斜面,无间隙)一次性穿过3个零件。因此,连接孔的位置精度显得尤为重要。

2 方案设计

图2、图3分别为复合轨中间接头柔性自动生产线结构示意图和自动化工作流程。根据上述技术要求,结合钻孔中心柔性自动生产线的特点,将工装结构分为3部分:

(1)定位系统。定位系统对工件加工起定位及支撑作用。定位系统以中间接头装配基准面—两侧斜面为定位基准,限制工件左右及上下的自由度,沿零件长度方向取5点定位,预留机器人机械手抓取工件的空间。在中间接头一侧端面处设置固定定位点,限制工件的纵向自由度。所有定位块与底板连接均采用定位销精确定位,保证定位块的位置精度。

(2)自动夹紧系统。选用2个额定压力为 3.8 kN的液压缸施加夹紧力,压紧工件,选用1个额定压力为2.4 kN的液压缸,沿纵向从侧面顶紧工件。液压缸液压源由机床自带液压系统提供,主要实现夹紧与辅助顶紧,分路设置、独立控制,分别由外部软管接入工装母板,内设油路接口,以方便实现主、副夹紧的顺序控制。

图2 复合轨中间接头柔性自动生产线结构

图3 自动化工作流程

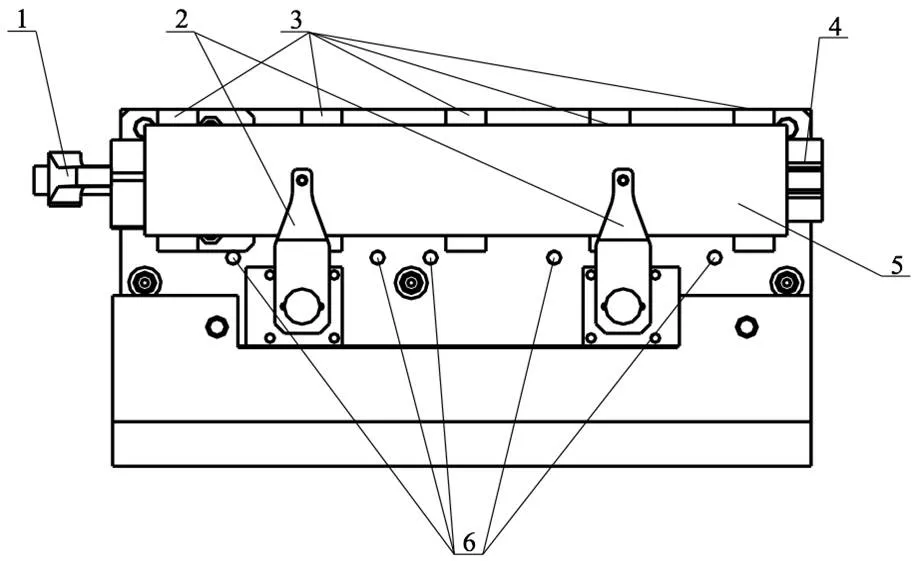

(3)冷却及切削残渣清理系统。冷却及切削残渣清理系统分为2部分,主冷却系统设置在机床主轴上,利用机床主轴连接头上围绕主轴设置的4个均布冷却液出水口接入机床冷却系统,由此可保证主冷却系统跟随机床主轴实时移动,钻削刀具始终处于被冷却状态;切削残渣清理系统主通路设置于工装母板上,由机床提供的另一路冷却系统引出,接入工装母板内部通道,在每个定位块处设置1个出口接头,使用Φ6.0铜管折成90°接入接头,并将折弯端对准定位块主定位面。在完成工件加工、机器手抓取工件并移出机床工作面后,关闭自动门,使用机床M功能控制开启切削残渣清理通路,对定位面进行实时清理,准备下一件产品的定位安装。工装整体结构如图4所示。

1.夹紧装置一;2.夹紧装置二;3.定位块一; 4.定位块二;5.工件;6.冷却及清理机构。

3 结构的可行性分析

定位系统:通过对零件实际应用原理及零件毛坯的分析发现,定位面以两侧14°斜面定位比较合理,原因如下:(1)零件毛坯为铝合金材质,为热挤压成型型材,两侧斜面角度一致性较好,可保证其对称度,斜面定位可以保证孔的横向位置精度;(2)斜面对斜面的定位可以有效消除间隙,保证毛坯在工装上的横向位置度公差;(3)断续式5点定位可以避免因型材毛坯直线度误差大而导致的定位误差,同时也有利于切削残渣的清理,另外还可以避免与关节机器人手发生干涉。

冷却及切削残渣清理系统:该系统可独立控制多路冷却液通道,冷却泵功率可提供满足要求的出水压力。因此,采用机床冷却系统的多路预留接口,可实现主冷却系统与切削残渣分路控制。主冷却系统利用机床主轴预留4个均布出水孔,均与机床主轴轴线呈相同夹角,不同出水孔的冷却液可以聚集在刀具切削刃上,起到主冷却作用。另一路冷却系统通过外部软管引入工装母板内设孔道,在每个定位块处使用带90°折弯的Φ6.0铜管导出,定位块主定位面为V形截面,铜管引出的冷却液通过直接喷射和反射喷射,可保证每个定位面无死角清理。同时,在工装母板上设置单向7°排水排削斜面,切削残渣能快速被排出到机床自动排削系统。

4 创新点

该复合轨中间接头工装设计具有如下创新点:

(1)夹紧系统按照功能分为主夹紧机构和辅助夹紧机构,采用2套独立的液压油路分别控制,与机床M功能完美结合,有利于实现自动控制中逻辑关系的建立(先开启辅助夹紧,再启动主要夹紧),有利于工件精确定位;(2)采用两侧14°斜面定位,即使型材外形尺寸存在误差,也可保证连接孔的横向位置精度;(3)设计前综合考虑了产品的多规格性,合理设计定位块尺寸,实现了3000A、4000A及4500A三种不同规格的复合轨中间接头产品加工工装的通用;(4)在工装母板上设置气路通道,固定定位块上设计末端气路检测孔,利用机床M功能控制0.6 MPa的高压气体的通入或断开,实时监测工件与主要定位面的贴合状态,进一步保证了定位精度。

5 应用及推广

本工艺装备已成功应用于全自动化柔性钻攻生产线,实现了复合轨中间接头产品全自动化加工,产品加工精度由原来M级提高到了现在的F级;生产效率提高了80%,2条自动生产线仅需要1人值守,大大节约了人力资源,降低了劳动强度,同时也为下一步全面引进自动化生产线积累了经验。目前,该自动化生产线工装设计理念已被推广应用到其他数控加工生产线,实现了13种产品的全自动化加工。

[1] 赵如福.金属机械加工工艺人员手册(第三版)[M]. 上海:上海科学技术出版社,1990.

[2] 成大先.机械设计手册[M]. 北京:化学工业出版社,2008.

[3] 孙学强.机械制造基础[M]. 北京:机械工业出版社,2008.

[4] 陈立德. 工装设计[M]. 上海:上海交通大学出版社,2008.

The automatic clamping tools for precise processing and positioning of intermediate joint on composite conductor rail being manufactured on the flexible production line are designed, the process tools are capable for realizing of quick and precise positioning, automatic clamping, real time monitoring of clamping and positioning status, automatic cleaning of positioning face and automatic releasing functions, applicable to precise processing of large quantity of parts on automatic flexible production line.

Flexible production line; intermediate joint on composite conductor rail; precise processing; process tools; automation

10.19587/j.cnki.1007-936x.2018.05.022

U231.8

B

1007-936X(2018)05-0086-03

2018-02-08

张旭峰.中铁电气化局集团宝鸡器材有限公司,工程师。