基于ANSYS的缸筒扩径机有限元分析

2018-11-06关会英

王 浩,关会英

(吉林化工学院 机电工程学院,吉林 吉林 132022)

缸筒扩径机是汽车驾驶室翻转油缸缸筒扩径的专用机床。缸筒扩径是生产翻转油缸其中的一道工序,其目的为油缸缸筒两端进行扩径以达到一定的装配要求及使用要求。之前所设计的扩径机需加工的缸筒内径为φ35~50 mm[1],现有新的生产要求,需加工缸筒内径为φ35~80 mm。加载系统主油缸及执行元件扩径冲头,可在原有设备基础上进行更换,而主要受力部件挡块和推杆根据新的生产要求进行相应尺寸的更改。因此对原有扩径机的框架及挡块、推杆通过ANSYS workbench进行应力和变形分析,以确定是否满足新的生产需求[2-4]。

根据扩径机的实际尺寸,利用SolidWorks 2016软件建立扩径机的三维模型,并另存为STP格式,然后将模型数据导入到ANSYS workbench中。

一、整体框架分析

(一) 框架的模型建立及边界条件

扩径过程中绝大部分载荷由框架所承受,框架底部为支架,顶部由两侧板及三根支撑杆组成。工作时,固定在右侧板上的加载油缸带动冲头进行扩径,施加的载荷为200 KN。框架总体材料为45号钢,材料属性根据表1定义[5-7]。

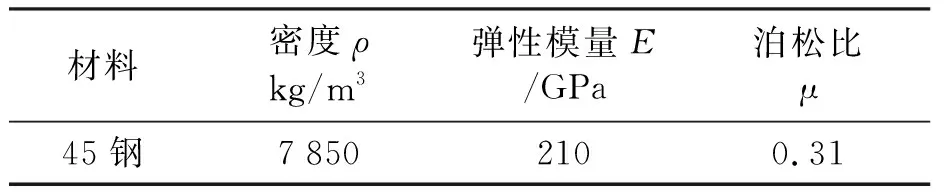

表1 45号钢参数

根据工作原理可知,框架在工作过程中侧板及支撑杆受到轴向的拉伸载荷,大小为200 KN。因此在两侧板受力集中处添加印记面并施加载荷,使载荷均匀分布。同时,在框架底部施加固定约束如图1所示。

图1 框架的模型及边界条件

(二) 结果分析

通过上述分析求解过程,进行结果后处理[8-10]。位移变形云图如图2所示,框架的最大形变数值为0.62 mm,位于框架前端第一根支撑杆中间处。形变数值较小,其对正常工作的影响可忽略不计。

图2 框架位移变形云图

应力分布云图如图3所示,框架在载荷作用下所受到的最大应力位于侧板受力集中处,大小为108.66 MPa,小于45号钢的抗拉强度σb,框架不会在载荷的作用下发生破坏,因此认为框架的设计符合使用要求。

图3 框架应力分布云图

二、挡块分析

(一) 挡块的模型建立及边界条件

挡块下半部加工成滑块,与导轨配合调节工作范围,上半部为工作部分,中间圆孔可通过冲头。其作用是在扩径完成过程后,由于工件与冲头之间存在的摩擦力以及工件的塑性变形会存在一定的回弹量,因此加载油缸回程时需要挡块阻止工件随着冲头继续运动。挡块材料为45号钢,材料属性根据表1定义。根据工作原理可知,挡块在工作过程中受到轴向载荷,大小约为加载载荷的一半,即为100 KN。因此在挡块工作部分添加印记面并施加载荷,使载荷均匀分布。同时,在滑块两端部施加固定约束如图4所示。

图4 挡块的模型及边界条件

(二) 结果分析

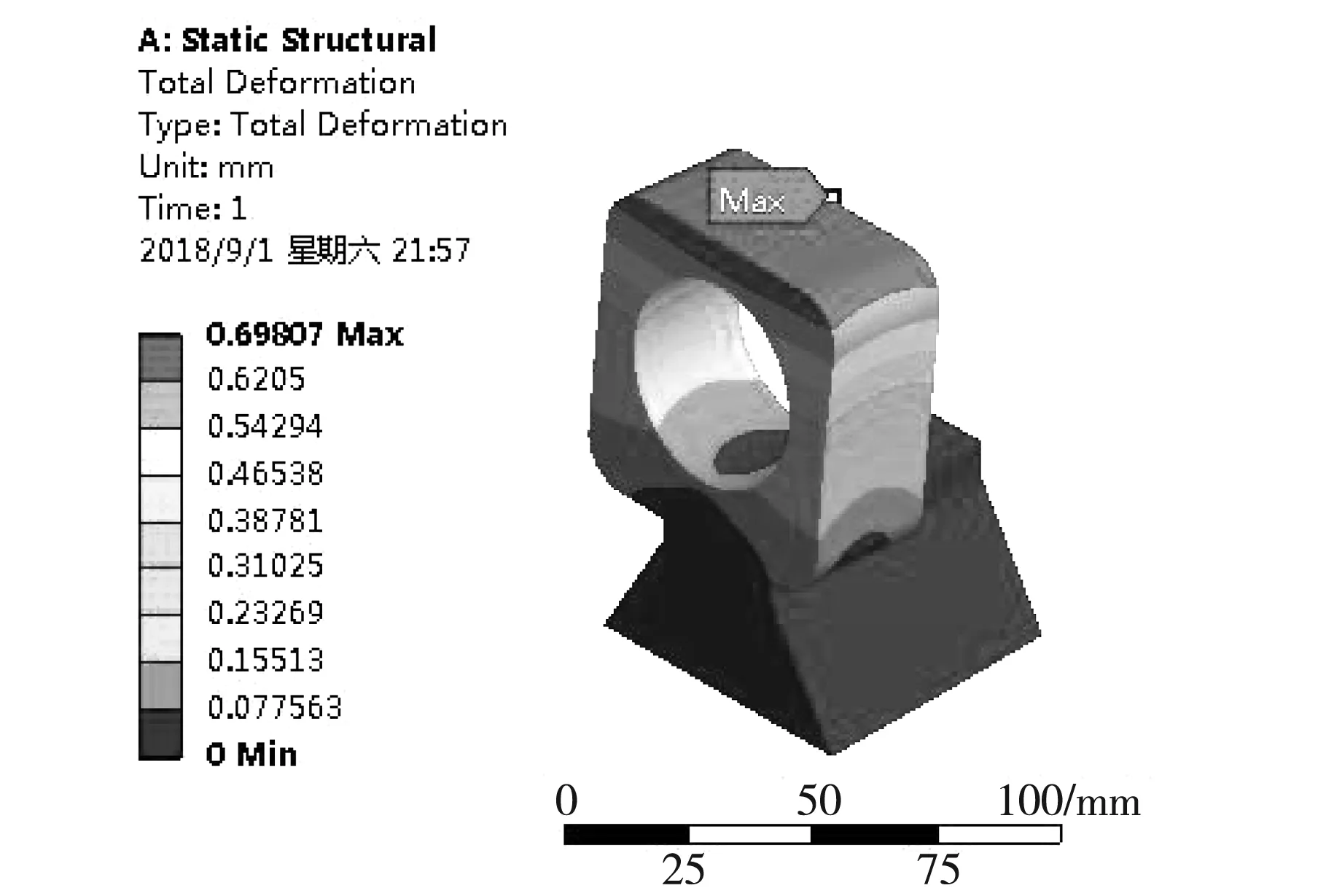

通过上述分析求解过程,进行结果后处理。位移变形云图如图5所示,挡块的最大形变数值为0.69 mm,位于挡块上半部右端面最上方。根据挡块的工作原理可知,此形变数值对正常工作的影响可忽略不计。

图5 挡块位移变形云图

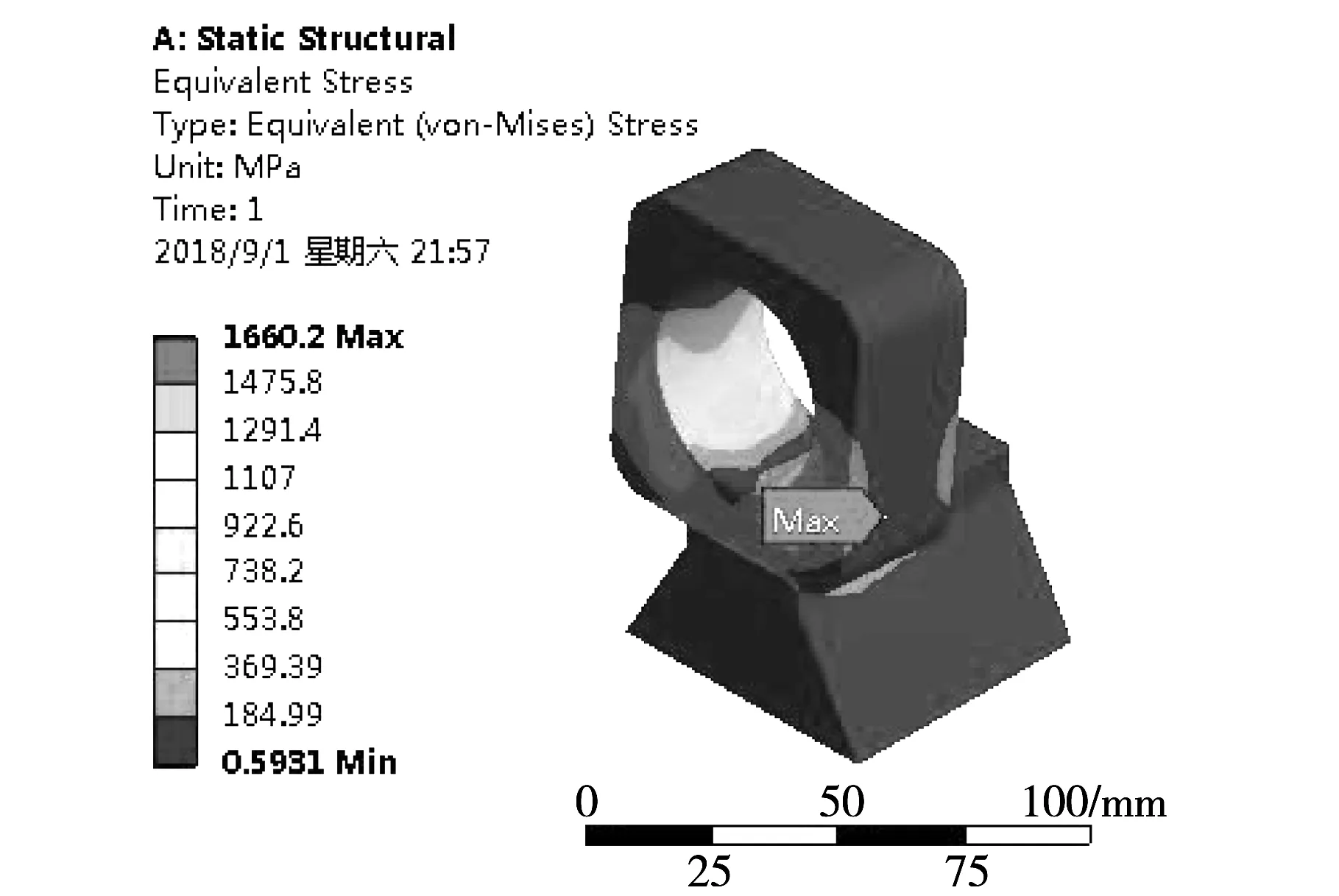

应力分布云图如图6所示,挡块在载荷作用下所受到的最大应力位于挡块上半部分右端与滑块接触位置,大小为1 660.2 MPa,已远远大于45号钢的抗拉强度σb,挡块将会在载荷的作用下发生破坏,因此认为挡块的设计已不符合此时使用要求,需对其进行改进。

图6 挡块应力分布云图

三、推杆分析

(一) 推杆模型建立及边界条件

推杆分为两段,右端与加载油缸相连接,左端通过螺纹与冲头相连接。工作时,加载油缸带动推杆及冲头整体运动。推杆材料为45号钢,材料属性根据表1定义。根据工作原理可知,推杆在工作过程中受到轴向载荷,大小200 KN。因此在推杆左端施加均布载荷,同时,在右端施加固定约束如图7所示。

图7 推杆的模型及边界条件

(二) 结果分析

通过上述分析求解过程,进行结果后处理。位移变形云图如图8所示,推杆的最大形变数值为0.1 mm,位于推杆左端与冲头连接处。形变数值较小,其对正常工作的影响可忽略不计。

应力分布云图如图9所示,推杆在载荷作用下所受到的最大应力位于左端的螺纹孔处,大小为277.5 MPa,小于45号钢的抗拉强度σb,推杆不会在载荷的作用下发生破坏,因此认为推杆的设计符合使用要求。

图9 推杆应力分布云图

四、结 语

(1) 通过对扩径机整体框架及推杆的结构分析,结果表明框架及推杆的设计符合使用要求,不需要进行相应修改。

(2) 对挡块的分析结果表明原有的挡块结构不符合新的使用要求,因此需要对挡块结构进行优化。挡块发生破坏的位置处于上半部的右端面与下半部滑块接触处,需加强此处的结构强度,优化后的挡块,如图10所示。对挡块重新进行分析,结果如图11、12所示。

图10 优化后的挡块结构图

图11 优化后的挡块位移变形云图

图12 优化后的挡块应力分布云图

结果表明,优化后的挡块符合使用要求。