AuNi9电刷丝载流摩擦磨损试验研究

2018-11-06于艳艳

于艳艳

(长春汽车工业高等专科学校,长春130062)

1 载流磨损

1.1 产生原因

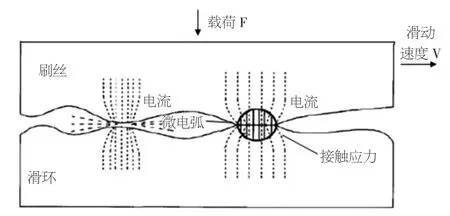

AuNi9电刷丝与黄铜表面镀Pd+NiAu滑环的固体表面都存在不规则性,两个表面的实际接触发生在离散的微凸体上。当电流通过微凸体时,微凸体之间的微小空隙会产生静电场,由于摩擦副表面形成的电场发射电子的作用,微凸体间隙之间的气体发生电离,从而形成微电弧。微小电弧会导致接触点发生电弧侵蚀,而侵蚀程度的大小取决于微凸体接触点的多少,接触点越多,微电弧就越少,电蚀程度就越小[1-3]。如图1所示。

图1 滑动电接触原理图

在滑动过程中,摩擦副的滑动接触界面需要传递电流,导致接触材料的磨损要比单一因素的磨损形式更复杂。微凸体上同时存在摩擦力和电流,滑动时接触表面温度不断升高,微凸体的温度随之升高,这一温升将引起材料表面的热氧化,接触材料的物理性质发生改变,微凸体遭到破坏。周而复始的破坏与再生便形成了摩擦副的摩擦磨损行为[4]。

1.2 载流条件下的磨损机制

Bowden和Tabor认为金属材料的摩擦副在进行往复滑动时,微凸体接触点之间的压力很大,当接触表面开始滑动,微凸体接触点相互之间将产生剪切力,这一剪切力导致微凸体断裂或变形,断裂的微凸体在硬度较小的材料表面形成犁削作用,导致接触表面形态发生改变,产生犁沟和塑性变形。不管是微凸体的微观变形,还是犁削作用导致的宏观变形,都将伴随着一定的能量损耗,根据能量守恒的原理,这一能量损失主要来源于接触材料形貌的改变[5]。

电刷丝与滑环摩擦副的接触界面需要传递电流,同时又存在载荷和温升的影响,这使此摩擦副的磨损状态比一般的磨损更复杂,同时受到摩擦副间的摩擦磨损、电弧侵蚀的作用,引起接触电阻升高、接触面温度升高、接触表面粘着以及材料损耗等问题[6]。

电刷丝与滑环摩擦副在工作中通以电流时,摩擦副接触面之间的微凸体间隙会产生电弧,电弧的放电和高温引起接触材料的转移和熔融,造成电弧侵蚀,电弧侵蚀是电气磨损的主要形式。受到电弧侵蚀的材料表面化学腐蚀现象明显,存在大的剥落坑和磨粒等[7-8]。

S.Kubo[9]用表达式:

表示了电弧能量与电弧侵蚀量之间的关系。其中,WS表示材料的电弧侵蚀量;表示材料的电弧能量,与电弧电压U、电流I、电弧燃炽时间t有关;a、b是接触材料相关的系数。分析以上公式可知,风电滑环摩擦副的电弧侵蚀程度不仅与电流大小有关,还与材料本身的物理性质有关。载流摩擦磨损过程比较复杂,机械磨损的同时伴随着电气磨损,接触材料温度的升高,焦耳效应和接触面上等离子区的离子轰击作用所产生的热量引起接触材料组织发生相变,甚至使接触界面材料发生熔融。表面软化增大了流动性、延展性,从而使实际接触面积增大,引起更大的黏附磨损,微小颗粒的产生也加剧了磨粒磨损等等。

2 试验部分

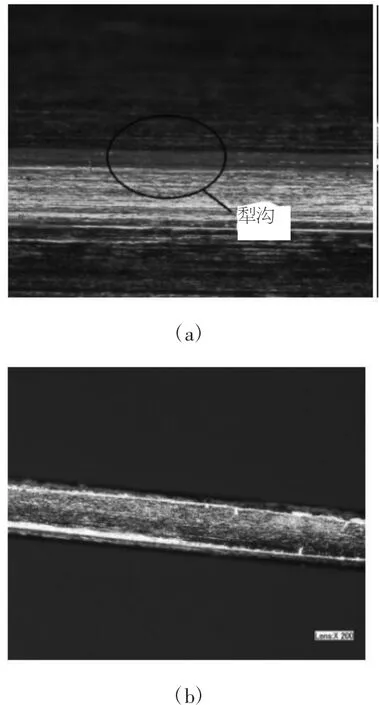

构建电刷丝与滑环摩擦副载流摩擦磨损的试验模型,试验条件为摩擦副转速200r/min,接触载荷F为0.5N,电流0.2A,在此条件下进行磨损试验。磨损后滑环和电刷丝的围观形貌如图2所示。

图2 黄铜表面镀Pd+NiAu滑环与AuNi9电刷丝的磨损后表面形貌

经过试验后发现,图2(a)中黄铜表面镀Pd+NiAu滑环的磨损以AuNi9电刷丝的犁削作用为主,主要有粘附磨损和磨粒磨损两种形式,滑环表面有犁沟,但不是很严重,黄铜表面镀Pd+NiAu滑环材料中的钯可以使阻止材料转移的性能增强,同时提高了合金材料的硬度和耐摩擦性能。

图2(b)中AuNi9电刷丝的磨损表面出现犁沟、麻点以及微裂纹,说明电刷丝发生了黏附磨损、磨粒磨损、疲劳磨损,材料表面略微发黑,是受到电弧烧蚀的作用。黄铜表面镀Pd+NiAu滑环材料的硬度略大于电刷丝的硬度,硬质颗粒挤入相对较软的表面,产生犁削和挤压的作用,使电刷丝材料表面发生塑性变形。金中加入镍可以使硬度提高,从而减轻了AuNi9电刷丝的磨损。

3 结论

综上所述,黄铜表面镀Pd+NiAu滑环与AuNi9刷丝摩擦副载流条件下的磨损形式有黏附磨损、磨粒磨损、电弧侵蚀以及疲劳磨损,其中滑环以黏附磨损和磨粒磨损为主,电刷丝以黏附磨损、磨粒磨损、疲劳磨损以及电弧侵蚀为主。材料硬度起到关键的作用,硬度差值越小的摩擦副材料,磨损情况就越好。