高超声速飞行器热防护材料研究进展

2018-11-05徐世南吴催生

徐世南,吴催生

(中国空空导弹研究院,河南 洛阳 471000)

0 引 言

高超声速飞行器,是指飞行器飞行的马赫数(飞行速度与飞行器所在位置的声速之比)等于或大于5的飞行器。一般来说,高超声速飞行器主要包括水平起降航天运载器、高超音速导弹、高超音速飞机和跨大气层飞行器等几种。由于高超声速飞行器与传统飞行器相比,具有隐蔽性好、突防能力强、作战效能高和作战空间广泛等优点,在航空航天中具有重要的发展前景[1-3]。

高超声速飞行器面临恶略的飞行环境,给相关科研和制造业带来许多难题,其中热防护问题是必须妥善解决的重大技术难题。如2003年美国“哥伦比亚”号在返回经过大气层时,产生剧烈摩擦事高达摄氏1400°的空气在冲入左机翼后融化了内部结构,致使机翼和机体融化,导致航天飞机爆炸解体。先进的热防护技术,有助于推进高超声速飞行器的进一步发展[4]。将基于热防护材料,并由此评述其发展趋势。

根据目前材料和工艺情况,按温度范围选取热防护材料的大致情况如下所示[5]:

(1) 500 ℃以下的较低温度环境下,铝合金等常规热防护材料就可以满足要求;

(2) 500~1 000 ℃的高温环境下,需要使用钛合金以及铁镍钴为基体的高温合金热防护材料;

(3) 1 000 ℃以上的超高温环境下,选用陶瓷或 C/C、C/SiC复合材料等超高温热防护材料。

早期飞行器飞行速度不高,普通的陶瓷材料和金属合金既能满足其热防护需求;随着科技的发展,高超声速飞行器飞行速度已经达到5马赫数以上,飞行器表面温度会超过1 000 ℃,传统的热防护材料已经不能满足需求,超高温材料成为新的研究热点[6]。目前常用的超高温材料主要有C/C复合材料和超高温陶瓷两大类。

1 C/C复合材料

C/C复合材料作为热防护材料,具有低密度、高比强度、低线性膨胀系数、高热导率、抗烧蚀、耐磨损等优异性能[7],广泛应用于固体火箭发动机喷管、火箭重返大气层系统防护罩以及导弹的端头帽等航空航天领域[8]。虽然C/C复合材料具有独特的性能,但由于具有强烈的氧化敏感性,温度高于500°会迅速氧化,超高温极端条件下烧蚀严重,需要提高材料的抗氧化烧蚀能力[9-10]。目前关于解决C/C复合材料高温氧化烧蚀问题有四种方法[11-12]。

1.1 预制体结构

第一种为优化炭纤维预制体结构。预制体是制备 C/C 复合材料的先决和基础,通过优化预制体结构,能够改变材料性质。KUMAR[13]制作的4D编制C/C复合材料可在高达1 200 ℃的温度下进行不同性能的试验测试评估,烧蚀性能得到提高。王德文[14]采用轴棒法编织C/C复合材料,对预制体高温处理后,经预浸渍-碳化,高压浸渍-碳化致密工艺及高温处理制成高密度4DC/C复合材料复合材料,其编织结构如图1所示,制成的试样如图2所示。

图1 编制结构图 图2 试样图

1.2 热解炭织构

第二种为控制热解炭织构。预制体结构虽然可以使材料整体力学性能优越,但预制体内会存在大孔隙造成致密均匀性差,而热解炭织构致密性会更好。基于不同致密化实现方式,可将C/C复合材料的致密化工艺分为液相浸渍法(通常简称为浸溃法),化学气相沉积法(简称CVD法)。CVD法可得到基体炭(即热解炭),其能够极大的影响C/C复合材料的性能。冉宏星[15]研究发现,混合炭基体C/C材料比热解炭C/C材料抗烧蚀性能好,并且增加C/C材料的石墨化度能够进一步提高材料的导电、导热性能以及抗烧蚀性能,混合炭基体C/C烧蚀形貌显微图如图3。尹健等[16]发现的C/C 复合材料如果具有粗糙层,其石墨化度程度与抗烧蚀性能均会提高。Li[17]采用等温化学气相沉积工艺制备C/C复合材料,经过高温石墨化处理后,大幅提高了材料石墨化度。

图3 混合炭基体C/C烧蚀形貌显微照片

1.3 基体改性

第三种为C/C复合材料的基体改性。热解炭织构主要对材料的烧蚀性能影响大,但在抗氧化方面有待提高,而基体改性可以解决此问题。通过添加密封剂或抑制剂等抗氧化组分进入 C/C 复合材料可实现基体改性,从而让材料实现抑制氧化反应的能力,这些添加物主要是B、Si、Zr、Hf 等元素[18]。

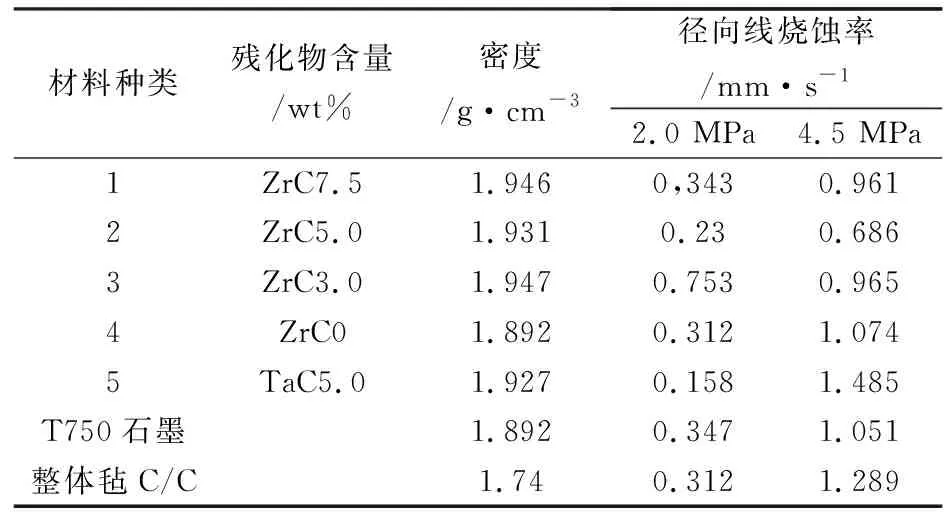

针对ZrC改性C/C复合材料,LIU[19]通过先驱体高温裂解工艺,制备出C/C-ZrC复合材料,具有良好的抗氧化性。WANG[20]以酚醛树脂和沥青为碳源,通过反应熔体浸渗法制备出3D-CC/C-ZrC。崔红[21]采用液相浸渍法,制得含有不同含量的ZrCC/C复合材料,并发现 ZrC 质量百分比为 5%的材料驻点线烧蚀率在几种C/C材料中最低,具体烧蚀性能如表1所示。

表1 几种C/C材料烧蚀性能比较

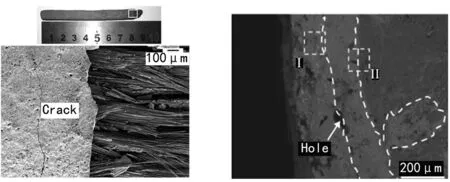

针对SiC改性C/C复合材料,德国航空航天中心成功将SiC取代C/C复合材料中的部分C基体,得到C/C-SiC复合材料,并在美国国家航空航天局制造的X-38飞行器上进行了试验验证,该材料可在1 750 ℃高温下承受持续20 min的考验,图4即为该材料在某大气层飞行器头锥罩上的应用[22]。WU[23]用先驱体浸渗裂解法制备出C/C-SiC复合材料,发现经过SiC改性后增强了材料的抗氧化烧蚀性能。TANG[24]采用粉末渗透技术,使C/C复合材料中成功渗入SiC粉,所得材料的力学和烧蚀性能增强。

图4 再入大气层飞行器的C/C-SiC头锥罩

针对ZrB2改性C/C复合材料,SUN[25]采用成功制备了ZrB2改性C/C复合材料,并对此材料进行了实验,测得C/C复合材料引入ZrB2后其质量烧蚀率与线烧蚀率下降幅度均达到60%以上。TONG[26]通过反应熔体渗透法使C/C复合材料得到ZrB2改性,增强了材料的耐蚀性。LIU[27]采用聚合物浸渍裂解工艺技术将ZrB2-SiC引入C/C复合材料,并发现在热通量为2.38 MW/m2,材料烧蚀性能最好。

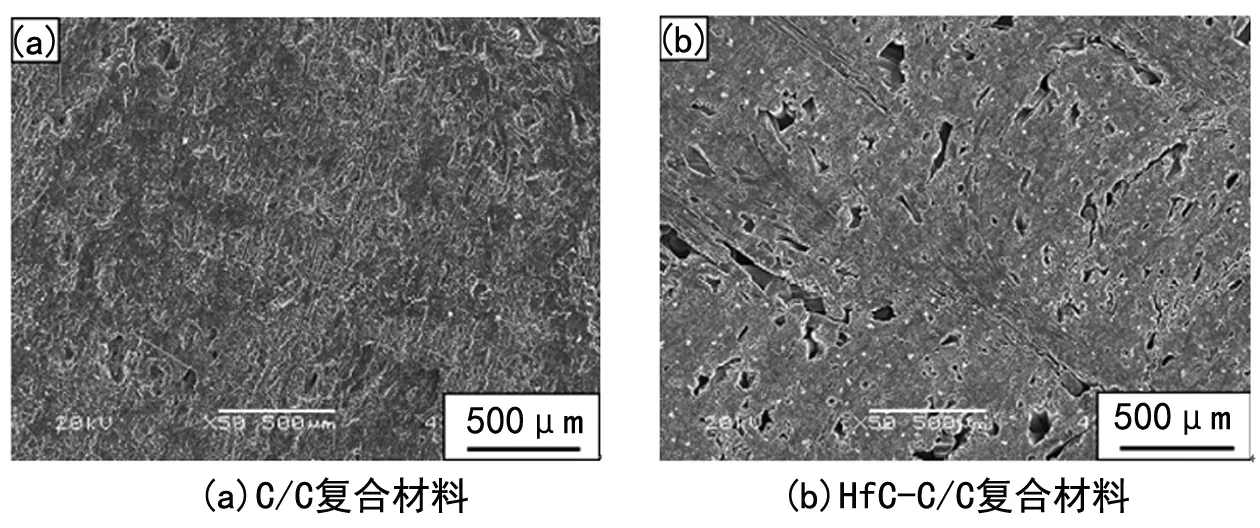

针对含有Hf改性C/C复合材料,李翠艳[28]采用金属盐溶液浸渍法对C/C复合材料进行了HfC改性,其微观结构如图5所示,并通过氧-乙炔烧蚀试验测试不同HfC含量抗烧蚀性能,当HfC质量分数为6.5%性能较好。LI[29]对C/C复合材料进行HfC基体改性后,同样使材料的抗氧化性能和抗烧蚀性能得到提高。

图5 C/C与HfC-C/C显微结构图

此外,还有许多元素的对C/C都能够进行基体改性,JIAN[30],熊翔[31],RAN[32]等团队分别将W、TaC、Cu改性C/C复合材料,材料改性后抗氧化烧蚀性能比C/C复合材料得到了提到。

1.4 涂层技术

第四种方法为高温抗氧化烧蚀涂层技术。基体改性技术很好的解决了抗氧化烧蚀问题,但是目前基体改性技术周期长,工艺成本高,而涂层技术在制造成本上具有优势。它是一种外部涂层保护方法,保护原理是将制备各类涂层使复合材料与氧化烧蚀环境隔离开,阻止碳和氧发生反应。目前已经开发的C/C复合材料的涂层可分玻璃、金属、陶瓷和复合这四种涂层。

1.4.1玻璃涂层

玻璃涂能够使C/C复合材料的表面性能得到增强。SMEACETTO[33]制备出含有硼硅酸盐玻璃的多层涂层,可在1 300 ℃大气环境中对C/C复合材料保持150 h。FU[34-35]通过调整玻璃原料成分在C /C复合材料SiC内涂层表面制备出两种硼硅酸盐玻璃涂层,可分别在1 300 ℃和1 500 ℃温度条件下得到应用,其涂层结构示意图如图6所示。

1.4.2金属涂层

许多金属如Ir、Hf、Cr、W、Mo、Zr等熔点高,氧、碳渗透率低,具有很好的抗氧化烧蚀能力。CHEN[36]采用双辉等离子技术在C/C复合材料表面制备出含有Ir的金属涂层,此涂层可防止C/C复合材料在2 000 ℃的高温下发生氧化。HUANG[37]将Al元素应用于C/C复合材料的表面涂层中,通过实验证明该涂层可在1 873 K环境下保护材料45 h;HUANG[38]以Cr、Al、Si为原料,通过包埋渗、等离子喷涂和匀浆填充法三个步骤得到的涂层材料,在1 773 K空气中氧化95 h,质量损失率仅有5.3%;ZHANG[39]制备了Si-Mo-Cr涂层,将C/C复合材料在1 773 K温度下的防氧化时间提升到342 h,其高温氧化后的复合材料表面SEM图如图7所示;ZHANG[40]制备在C/C 复合材料基体上制备ZrB2-MoSi2/SiC涂层,在1 273 K和1 773 K下分别氧化30 h和10 h后ZrB2-MoSi2/SiC涂层试样的质量损失分别为5.3%和3.0%,具有良好的高温抗氧化性。

图6 C/C复合材料氧化涂层设计原理图 图7氧化膜在1773 K空 气中氧化342 h扫描电子图像

1.4.3陶瓷涂层

目前研究得最深入且广泛应用的是陶瓷涂层,常见的陶瓷涂层又可分为:

(1) 碳基涂层。常用的碳化物涂层材料为HfC、ZrC、TaC等,如SUN[41]采用化学气相沉积法在C/C复合材料表面沉积ZrC涂层,有效阻止氧向C/C集体进一步扩散。

(2) 硅基涂层。常用的碳化物涂层材料有MoSi2、TaSi2、ZrSi2和CrSi2等,如ZHANG[42]制备的C/SiC/MoSi2-Si涂层可在1873 K燃气风动中提供长达27h的动态防护,实验得到的SEM图如图8所示。

(3) 硼基涂层。常用的硼物涂层材料为HfB2、ZrB2、TaB2等,如REN[43]制备的TaB2-TaC-SiC涂层可保护C/C复合材料在1773 K的空气中长达400 h。孟剑[44]研制的HfB2-WB2-Si/SiC-SiCNW抗氧化能力也很强,HfB2-WB2-Si/SiC-SiCNW涂层C/C复合材料在1 500 ℃氧化20 h后涂层与基体界面附近碳纤维形貌示意图如图9所示。

图8 涂层样品在1873 K风洞中宏观断裂和扫描电镜图 图9 碳纤维形貌图

此外,还有一种陶瓷涂层分类方法是多相镶嵌陶瓷、晶须增韧陶瓷、纳米颗粒增韧陶瓷、梯度复合陶瓷等涂层体系,但选用的材料仍在上述的范畴内[45]。

2 超高温陶瓷

超高温陶瓷作为高超声速飞行器热防护材料的之一,当其作为基体与其他材料复合后,由于具有好的耐热性、耐磨性和高强度、硬度等优点;超高温陶瓷复合材料主要由 ZrB2、ZrC、HfB2、HfN、HfC、TaC等过渡族难熔硼化物和碳化物组成,这些材料的熔点高于3 000 ℃,是一类非常重要的高温结构材料;但是由于超高温陶瓷材料一般难以致密,所以研究的重点在于保证其致密化[46]。

2.1 碳化物陶瓷基复合材料

碳化物超高温陶瓷具有熔点高、抗热震稳定性好等良好的力学和化学稳定性,目前常见的有SiC、ZrC、TaC和HfC碳化物超高温陶瓷。

ZHANG[47]采用热压烧结方法实现SiC与超高温陶瓷复合,但此方法制备出的材料存在较大材料收缩率等缺点。解玉鹏[48]为了解决该问题,采用流延法和化学气相渗透法制备出SiCW/SiC层状结构陶瓷叶片,如图10所示,该材料具有良好的线性变形行为和较低的热应力,可用于制造飞行器的发动机叶片。

图10 TC-CVI工艺制备的SiCW/SiC层状结构陶瓷叶片

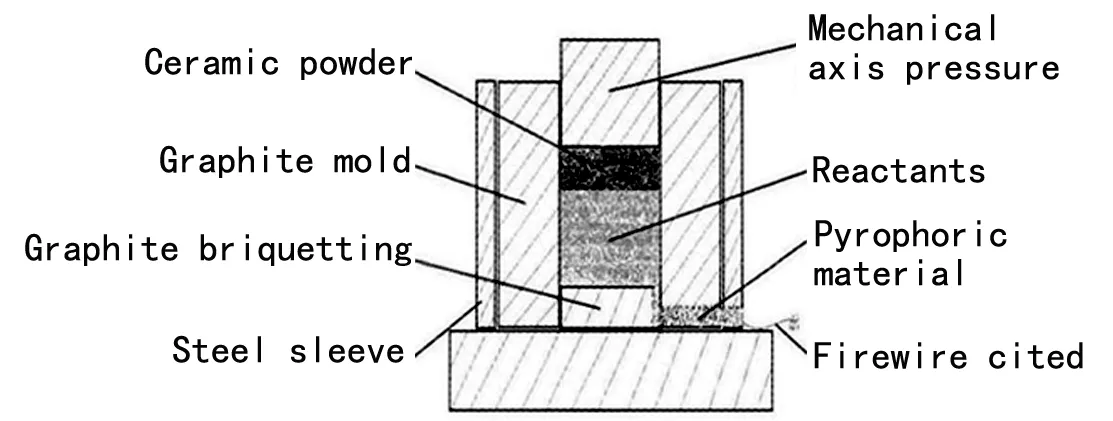

LANDWEHR[49]与SCITI[50]均将ZrC与超高温陶瓷复合,制备出的新材料其致密度可高达98%。程勇[51]采用自蔓延高温合成/单项加压法(SHS/SAP,其装置意义图如图11所示)合成ZrC陶瓷,再经过自蔓延高温合成/准热等压法对材料进行再次加压,得到致密度93.7%的ZrC陶瓷。

图11 SHS/SAP装置示意图

BRUNO[52]采用Ta金属基体上压制烧结TaC陶瓷取代C/C复合材料,其在超高温下的性能比原有的C/C复合材料更好。曾玉林[53]在2 100~2 300 ℃采用少量C、Ta粉末强化烧结TaC坯体时,制备相对密度达 91% 以上的无裂纹TaC陶瓷。

杨文惠[54]以热压烧结制备不同配比的HfC-SiC超高温陶瓷试样,具有优异的抗氧化烧蚀能力,纯HfC陶瓷的烧蚀氧化层与基体粘附性弱,出现了明显的分层,而SiC的加入使得氧化层与基体之间粘附性加强;XIANG[55]采用流延法和热压法制备层压HfC-SiC陶瓷,氧乙炔烧蚀测试发现其比单层HfC-SiC陶瓷的热氧化稳定性更好。

2.2 硼化物陶瓷基复合材料

硼化物超高温陶瓷具有高熔点、高硬度、高抗氧化性和高耐磨性,目前常见的有ZrB2、TiB2和HfB2碳化物超高温陶瓷。

作为非氧化物陶瓷,陶瓷内在脆性和抗氧化性差限制了ZrB2陶瓷应用,需要加入ZrO2、SiC、MoSi2等物质提高ZrB2基陶瓷的抗氧化性[56-57]。ZOU[58]采用热压法制备了ZrB2-SiC-WC陶瓷,提高了ZrB2基陶瓷的抗氧化性质,并且由于W元素是材料的弯强度增加。ZAPATA[59]在ZrB2-SiC陶瓷中加入La2O3,使陶瓷在1 400~1 600 ℃温度范围内有氧化保护的功能。

KANG[60]以金属Cr和单质Fe作为烧结助剂制备TiB2陶瓷,在1800 ℃烧结后该陶瓷试样具有506 MPa的强度。BASU[61]制备出含有TiB2的超高温陶瓷,也具有较好的机械性能。马爱琼[62]以TiS2作为烧结助剂制备了TiB2陶瓷,使此材料瓷在1 650 ℃的温度下实现热压烧结致密。BAHARVANDI[63]采用无压烧结工艺制备TiB2-B4C陶瓷,由于B4C的引入,改善了TiB2的烧结型性能,同时提高了材料的强度、断裂韧性和耐磨性。

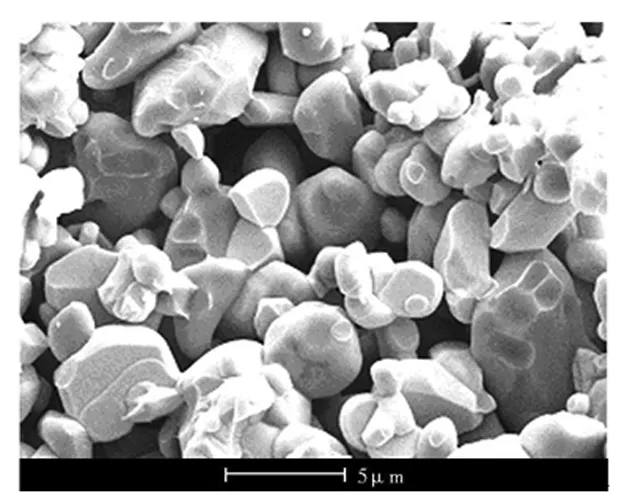

NI[64]通过热压烧结技术制备了HfB2-SiC和HfB2-HfC-SiC陶瓷,发现添加HfC后,材料的晶粒尺度得到优化,断裂韧性和弯曲强度得到提。杨晴晴[65]采用采用注凝成型制备HfB2-SiC陶瓷,其显微结构图如12所示。

图12 HfB2-SiC陶瓷

3 结 语

介绍了常用的高超声速飞行器热防护材料,根据其研究进展得到以下结论与展望:

(1) 目前C/C复合材料的研究重点在于基体改性和涂层技术,研究难点在于提高其抗氧化、抗烧蚀能力。

(2) 针对C/C复合材料,目前主要有预制体结构、热解炭织构、基体改性、涂层技术四种技术;来解决该材料超高温抗氧化和烧蚀性能,但各个方法又有各自的缺点,预制体结构致密性差、热解炭织构抗氧化能力有待提高,基体改性制造成本高,涂层技术致使材料抗氧化烧蚀寿命短,将各个技术结合使用,是未来的发展趋势。

(3) 针对超高温陶瓷,将C、B与陶瓷结合研制出陶瓷复合材料,具有良好的力学和化学性能,研究难点在于提高材料致密度,降低制备成本。

(4) 单一依靠改进材料性能已经不能满足高超声速飞行器热防护发展需求,基于先进的超高温热防护材料,对热防护结构进行开发设计,将热防护材料与结构设计相结合是新的发展趋势。