基于图像扫描技术的零件检测技术应用

2018-11-05曹雅莉李宗义

曹雅莉,李宗义

(1.甘肃机电职业技术学院,甘肃 天水 741001; 2.兰州交通大学,甘肃 兰州 730070)

0 引 言

中国是一个制造大国,制造业已经成为关系到国计民生的支柱产业,随着工业和科学技术的进步,现代制造业已发展成为融合信息技术、数控技术、系统控制工程而生成的先进制造系统。随着制造业的发展及制造装备的不断升级进步,复杂零件的加工制造变得越来越容易,但同时对复杂零件的制造精度、产品质量以及生产效率等方面的要求也越来越高。

在复杂曲面零件的整个工艺制造过程中,需要用相应的检测技术对其加工精度进行检测和控制。与平面零件相比较,复杂曲面零件的设计、加工和精度检测等过程更具复杂性[1],所以,要求有相应的检测技术对复杂曲面的加工精度进行实时的控制和保证。目前,复杂曲面零件的检测工具主要有以下三类:传统的测量工具(如游标卡尺、千分尺、百分表、量规等)、现代化的数字测量仪器(如光栅式万能工具显微镜)和一些先进的测量工具(如三坐标测量机、超声波检测等)。这些测量工具都存在一定的缺点,例如传统的测量工具精度低、测量速度慢、操作方法复杂、需要对工件进行装夹,现代化的数字测量仪器操作困难、测量速度慢、精度有待提高,先进的测量工具效率较低且测量范围有限。

1 精密检测系统概述

传统的测量设备和技术已经不能满足企业发展的需要,需要精密的检测设备和系统来满足对高精密检测的要求。随着计算机图形图像学、计算机视觉技术的不断发展,数字图像处理技术逐渐被用到零件检测行业中来[2],基于二维三维图像处理技术的测量在很大程度上解决了传统测量技术的不足[3]。笔者为了解决目前检测设备和系统存在的不足,将技术已经完善且目前广泛应用的计算机技术、机器视觉技术、计算机图形学技术、图像处理技术、通讯和运动控制系统等相结合,构建了一套新的基于图像处理的精密视觉技术应用与精密测量技术,从而形成一套新的精密检测检测系统[4-5]。基于图像处理的高精密视觉测量系统,具有非接触性、实时性、灵活性、可视性、直观性、精确性等优点。

首先利用精密的光学CMM 3D扫描仪对零件进行扫描,扫描的图像可以实时的显现在计算机上,完成被测对象的图像采集工作;然后利用Geomagic Control软件对图像进行处理,进行空间几何运算、来获得被测物体的几何尺寸和表面质量参数;最后将扫描数据与原始的设计图形参数进行比对,得出测量结果。整个测量过程操作简单,运算迅速,比起传统的测量过程节约了大约一半的时间,而且还能完成一些传统测量无法完成的测量项目。在测量过程中未对工件进行装夹,避免了工件在测量时因夹持变形而产生精度误差。另外,测得的结果不仅可以以精确的数值的方式来表示,也可以以非常直观的图形对比分析方式来显示。这种测量方法简单、高效,能把检测人员从繁琐复杂的测量、计算、分析、数据整理工作中解放出来。

2 检测过程及方法

2.1 测量仪器介绍

MetraSCAN 3D光学CMM 3D扫描仪采用光学测量方式,这种仪器可以用来检测夹具、零件,也可以用来对模型进行逆向工程操作,测量工件的最小尺寸可以达到0.2 m,最大可以达到6 m。图1为便携式光学CMM3D扫描仪,表1为MetraSCAN 3D光学CMM 3D扫描仪的参数,测量尺寸精度高达0.03 mm,测量速率每秒钟高达480 000次。

图1 便携式光学CMM3扫描仪

表1 1 MetraSCAN 3D光学CMM3D扫描仪参数

2.2 测量软件

Geomagic Control三维检测软件,既可以通过快速直观的采集零件剖面进行测量,利用偏差位置功能快速识别和测量表面偏差,分析偏差群组的大小、形状和位置;还可以快速识别和测量表面偏差,包括凹痕、腐蚀和其它各种磨损,对易翘曲或易变形的零件及大尺寸零件能进行稳健的自动化检测。相比其它光学仪器测量系统它具有以下优点:①算法优化,减少了计算时间;②测量尺寸范围广;③即时检测,能直观地引导用户获取指定位置的点,如用来比较点,模拟CMM点等;④能单独、自动、或分批执行检测结果,创建自动化检测的一条龙解决方案;⑤智能创建并输出测量结果的PDF报告。

2.3 检测过程及结果

2.3.1三维数据采集

激光扫描利用的是激光反射测距的原理,在测量金属零件或者不透光的零件时,不会发生透光现象,而在测量透明的零件时会发生透光现象,影响测量的精度;被测零件孔、槽、大的凹边会因为光线的问题无法进行有效的数据采集,在采集时会出现数据缺失,造成数据“空白”,所以在测量零件之前需要对零件进行表面处理,一般常采用喷漆、涂墨、填充的方法。本次测量的零件是树脂材料,具有很强的透光性,需要对零件进行表面处理[6]。

零件表面处理完成以后,将其放置在测量台上,利用光学CMM 3D扫描仪对轮毂零件(见图2)进行逐点扫描测量,由于轮毂零件表面曲面较多,有多处凹面且曲面交界较多,因此测量过程中进行多角度旋转测量,并且在Z轴方向进行多次分段测量,力求消除测量死角,保证测量数据的真实、有效、精确。

2.3.2数据预处理

测量得到的点云数据不可避免的存在一些问题,必须对测量数据进行一些必要的处理,常用的点云处理包括多视角对齐、数据光顺处理、噪点去除、数据精简等。本次测量为了验证测量方法的可行性,对测量数据进行了必要的数据光顺处理及精简处理。图2是树脂轮毂零件模型,图3为经过处理的轮毂模型的扫描图。

图2 树脂轮毂零件图3 零件测量扫描图

2.3.3输出测量结果

(1) 质量分析

利用Geomagic Control软件对测量得到图像数据与原始设计的数据进行对比分析,可以直观的得到工件的表面质量分析结果,如图4所示,经过测量,图中浅白色部分即轮毂的辐板靠近轮轴部分和轮缘部分为尺寸精度较高部分,灰色部分即螺栓孔的沉头台阶面部分和轮辋部分为尺寸精度较差部分,颜色越深代表偏差值越大、精度越低。测量图像中的颜色越靠近标准色带的中间部位,则代表该部位的加工精度越高;反之,代表精度越差。黑色部分为本次测量的噪点部分,未记入测量结果。

图4 表面质量分析图

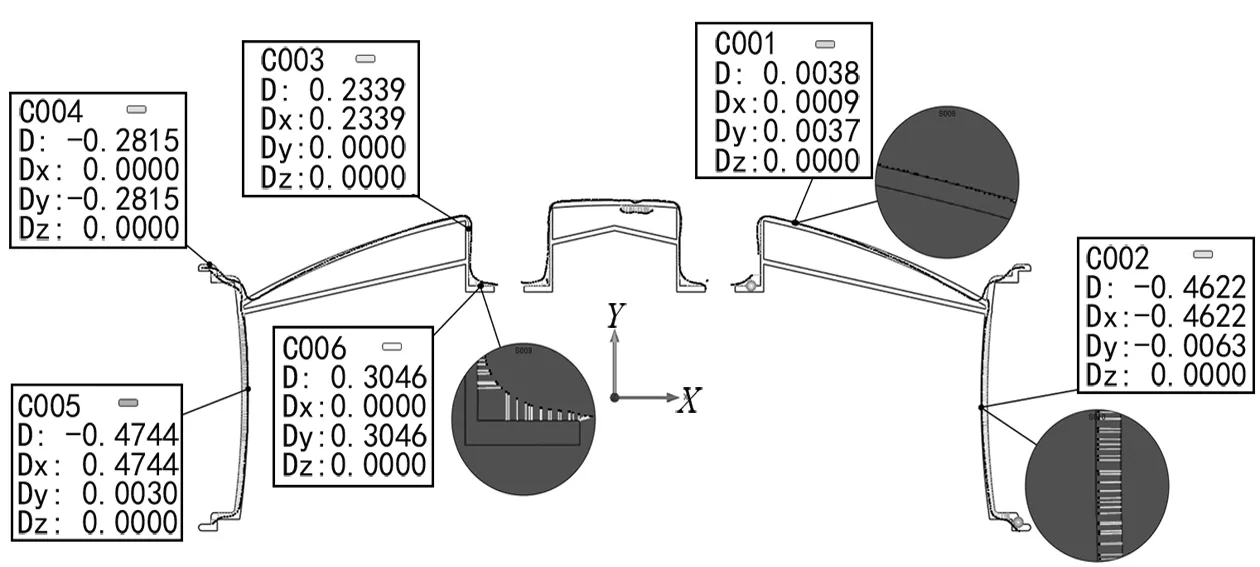

(2) 截面对比

为了直观的观察测量工件的变形情况,还可对所测量得零件图像进行任意角度、任意位置的剖切,并与原始设计图进行对比,分析得到任何一个截面的截面对比图。在对比图中,如果图线重合度较高,则代表零件加工精度较高,基本无变形;反之,则代表精度较低,变形较大。本次测量对轮毂模型沿着轴线方向进行了剖切,通过对比图(图5)可以发现轮辋部分加工变形较小,精度最高;轮辐上表面的曲面部分变形较为严重,精度较差;在轮辐与轮缘的相交处及螺栓孔的沉头位置变形情况最为严重,精度普遍较低。

图5 纵向剖切面与设计原图对比效果图

(3) 偏差数值分析

在测量时预先可以根据零件的设计需求及偏差值要求对尺寸偏差划分一定精度等级后进行检测。本次测量时把测量偏差值按照精度的要求划分为7个等级,其中0、1、2级是按照工件的使用要求给出的符合零件精度要求的偏差等级,3级是考虑到加工误差所给出的精度等级。如果测量以后的偏差值在0、1、2级数值范围之内,则说明该测量部位符合使用要求,为合格部分;反之,如果测量的偏差值不在0、1、2级数值范围之内,则说明该测量部位不符合使用要求,为不合格部分。通过表1可以看出Geomagic Control软件系统在自动取点时测量取点主要集中在0、1、2级,符合测量要求,测量得到的标准偏差值也主要集中在0、1、2级,通过分析表明轮毂零件95%加工部位符合使用要求,5%的加工部位不符合使用要求,根据本次设计需求,判定该零件为合格品。

表1 偏差数值分布表

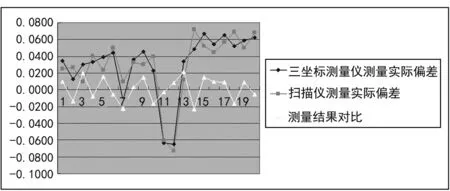

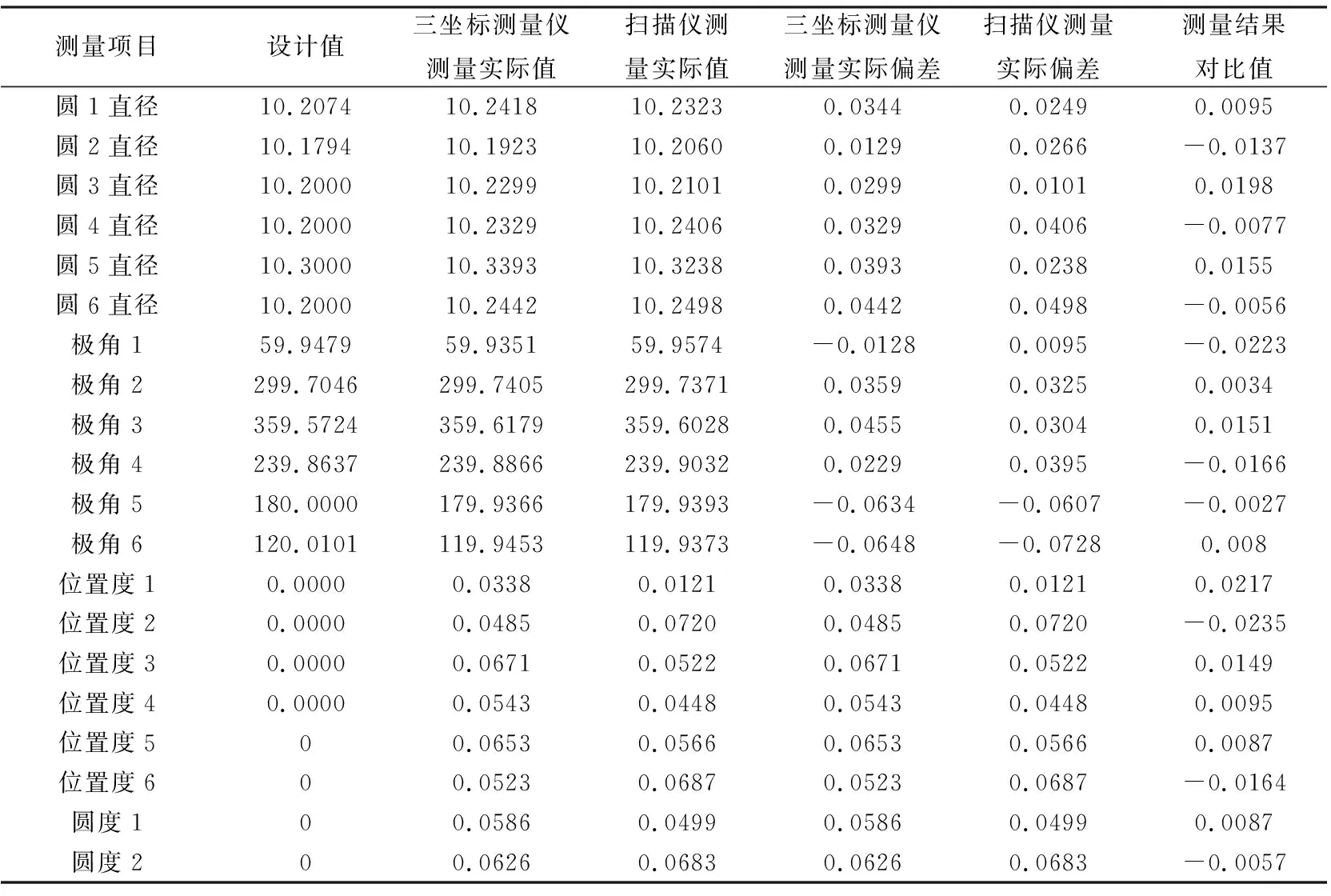

3 测量结果验证

为了验证上述测量结果的准确性,特意选取模型中精度较差部分即螺栓孔部分作为测量对象,进行比较。首先利用精度较高的三坐标测量仪对该部分的尺寸公差及形位公差进行了测量,再利用Geomagic Control软件对该测量部分进行相同项目的分析测量,测量结果及对比差值如表2所示,测量结果分析图如图6所示,可以看到两种测量方式测量结果基本一致,对比误差在合理范围之内。

图6 测量结果对比分析图

表2 测量项目及对比结果/mm

4 结 语

研究了机器视觉在检测系统中的应用,并与Geomagic Control相结合,建立了一套完整的视觉检测系统。该系统可以直观的观察零件变形情况,避免了传统测量中利用测量数据进行人工绘制的麻烦;可用于测量薄壁易变形零件的精度测量,避免传统测量过程中的装夹误差影响;还可以用于大型零件的精度检测,解决了传统测量中大型零件难以测量的弊端。