电弧炉高温脱碳优化探讨

2018-11-05虎广文龚波涛

虎广文,龚波涛,文 欢, 文 权

(攀枝花钢城集团有限公司, 四川 攀技花 617023)

电弧炉炼钢强化用氧技术迅速发展,从而使得冶炼时间缩短,生产节奏加快,成本逐步下降,钢产量大幅提高。目前,攀枝花钢城集团有限公司(全文简称攀钢)用氧技术采用炉门自耗式氧枪技术。应工艺要求,攀钢电炉出钢温度为1 640~1 660℃。对于部分熔清碳偏高炉次,攀钢用氧脱碳时间长,大沸腾现象屡次出现,致使生产节奏紊乱,甚至引发大喷溅,严重危及设备人身安全,因此有必要对大沸腾、大喷溅产生的原因及其对策进行探讨,杜绝或减少事故发生。

1 电炉设备及工艺

电弧炉技术参数见表1。攀钢入炉料以渣钢铁、废钢生铁为主,由废钢料篮加入电弧炉炉内。电弧炉设有炉门自耗式氧枪,及时吹氧喷碳造泡沫渣,进行埋弧操作。采用偏心底出钢、留钢留渣操作。

2 吹氧脱碳实践

表1 电弧炉技术参数

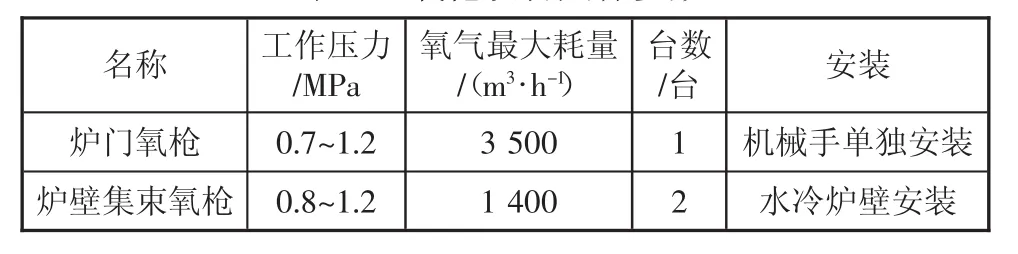

攀钢吹氧设备有炉门氧枪,炉壁集束氧枪。参数见表2。原料来源混杂,致使电炉冶炼过程中部分炉次熔清碳偏高(大于0.7%),尤其是在电炉炉料熔清温度超过1 550℃时,在不出现大沸腾的情况下,尽可能缩短脱碳时间对于电炉生产尤为重要。

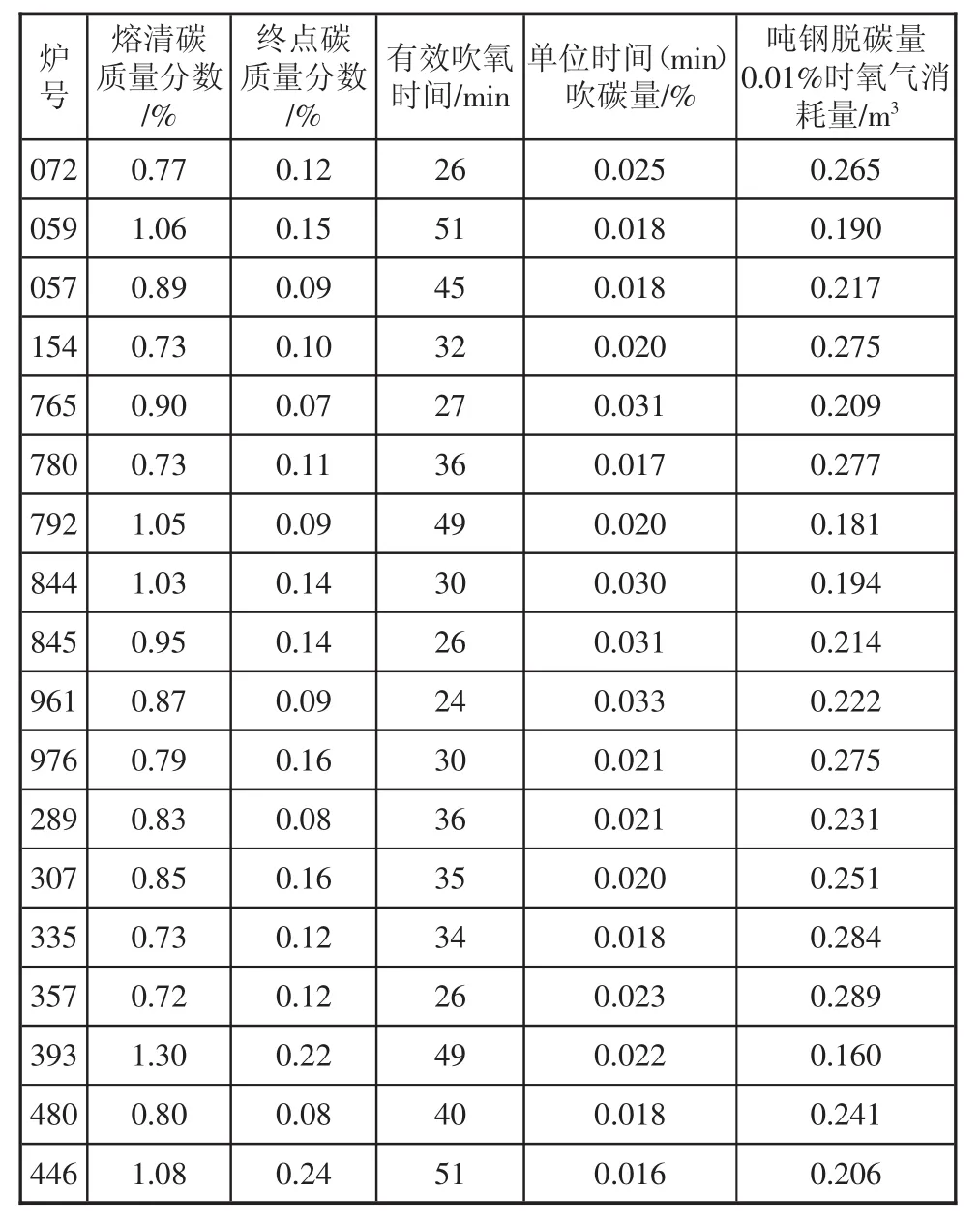

实践发现:以生产HRB400钢种为例,采用炉门氧枪和炉壁集束氧枪配合集中脱碳增加氧气射入熔池流量的方法不仅未起到脱碳效果反而造成大沸腾频发。因此,为避免大沸腾,单独采用炉门氧枪脱碳。表3为部分熔清碳偏高(大于0.7%)炉次(18炉)采用炉门氧枪(最大耗氧量)脱碳具体数据。

表2 氧枪设备具体参数

表3 熔清碳偏高炉次数据表

由表2,表3可知,熔清后采用炉门氧枪脱碳,熔清碳偏高炉次脱碳时间成为影响生产顺行主要因素;耗氧量为最大时,单位时间(min)内平均脱碳量为0.022%;每吨钢脱碳量为0.01%时耗氧量0.232 m3;脱碳时间长[1,2],单位时间脱碳量偏低;同时,通过降低氧气流量脱碳并没有有效避免大沸腾,反而因脱碳时间长,加大大沸腾发生几率。

3 高温脱碳探讨

3.1 大沸腾成因

炼钢过程中熔池的沸腾根本原因是由于碳氧反应生成了CO气相,主要的化学反应如下:

碳氧反应产生CO气体,放出热量,使熔池沸腾、升温。铁氧化物分解是吸热反应[3],大量的铁氧化物主要在碳氧化前已经产生。一般而言,只有Si、Mn元素几乎全部氧化或者温度高于1 530℃时碳才大量氧化。温度限以下,炉内积累过量氧化铁,随着熔池温度升高,碳氧化速度迅速提高,大量CO气体和能量瞬间释放就会大沸腾;温度高于温度限,浅吹氧脱碳,使得渣中氧化铁富集,产生大沸腾。

炉壁集束氧枪氧气射流呈散射状,吹破渣面进入钢液,渣中存在大量截流氧,配合炉门氧枪吹氧脱碳,熔池剧烈搅拌,温度低于温度限时,氧化铁大量富集;高于温度限时,碳氧反应剧烈,产生大沸腾。单独采用炉门氧枪,靠近炉门口附近区域碳氧反应剧烈,熔池为热区—高温、富氧、低碳;非供氧位置(偏心区),搅拌效果差,化学反应不活跃,熔池为冷区—低温、低氧、高碳。随着冶炼过程的不良发展,氧化铁富集,热区和冷区不平衡加剧,导致大沸腾[4,5]。

3.2 高温脱碳优化

优化炉料配比可在一定程度上减少熔清碳偏高情况的出现,但不能根本消除。解决途径在于缩短脱碳时间。具体优化措施有:

1)持续喷碳粉造泡沫渣。温度低于温度限,炉门碳枪持续喷碳粉造泡沫渣,避免熔池冷区和热区不平衡加剧;降低渣中氧化铁含量,形成良好的脱碳环境。升温至温度限以上,温度高,脱碳速度快,氧化铁富集,继续喷碳粉造泡沫渣;通过喷碳粉造泡沫渣,均衡熔池温度,同时,渣中氧化铁与碳粉反应,熔池剧烈搅拌,避免渣中氧化铁富集,消除大沸腾。

2)炉门氧枪和炉壁集束氧枪配合吹氧脱碳,氧气射入量达5 600 m3/h,加快脱碳速度、缩短脱碳时间。

3)操作精细化。温度限以下,炉门氧枪为主、炉壁集束氧枪为辅助配合吹氧,同时间断喷碳粉造泡沫渣,均匀熔池温度,降低氧化铁含量。温度达到温度限以上,强化脱碳,炉门氧枪和炉壁氧枪同时强氧脱碳,持续喷碳粉造泡沫渣;因我厂炉门氧枪和喷粉枪为一体两管式安装,炉门氧枪停吹氧换装氧管期间,停止炉壁集束氧枪吹氧,待炉门氧枪吹氧并喷粉形成泡沫渣后开始炉壁集束氧枪吹氧。

4 结语

采用炉门氧枪和炉壁集束氧枪吹氧脱碳,并配合造泡沫渣,不但提高了单位时间脱碳速度及缩短了炉料熔清后脱碳时间;而且避免了温度在温度限以上热区和冷区的不平衡加剧,氧化铁控制在合理范围内,尽可能的避免了大沸腾事故发生。