钢管矫直机快开调整装置液压系统设计及改进

2018-11-05姜浩志

姜浩志

(太原重工股份有限公司 技术中心, 山西 太原 030024)

轧制、焊接或者热处理后的管材,具有一系列的缺陷,其中主要是纵向弯曲和横断面的椭圆度,斜六辊钢管矫直机是用于矫直钢管弯曲度和椭圆度等缺陷的一种机械设备[1]。六辊全传动,钢管通过矫直机时,经过反复旋转弯曲变形后被矫直。矫直机具有液压快开功能,可有效地防止管端被压扁,提高了矫直质量。图1为六辊钢管矫直机机械结构示意图。

图1 六辊钢管矫直机机械结构示意图

矫直机液压系统主要用来完成入口辊道升降、入口导卫开合、上辊平衡锁紧、下辊锁紧、快开缸快速压下和快速抬升、换辊以及出口辊道升降等一系列工艺动作。快开缸和上辊平衡缸的控制是矫直机液压系统设计的关键。

现行矫直机液压系统动力源采用若干个高压变量泵并联供油,同时配蓄能器阀站作为辅助动力源,吸收和消除液压冲击和振动。现行矫直机液压系统虽然通过蓄能器阀站的设计改善系统液压冲击大和振动大的缺陷。但都不甚理想,尤其是大规格钢管矫直机。

现行矫直机在矫直钢管时需上矫直辊快速压下和快速抬升,以免钢管端部与上矫直辊相撞,快速压下及快速抬升的动作由快开缸和上辊平衡缸完成。由于快开缸缸径比较大,且是全行程工作,运动速度很快,致使瞬间液压系统能量变化很大,产生很大的液压冲击和振动,同时快开缸活塞对缸盖冲击非常大,极容易造成密封的损坏和缸盖的撞裂。同时长时间振动,液压冲击使液压管路,液压阀台的连接处极容易产生漏油,甚至喷油,严重影响连续安全生产。

1 液压系统设计及改进原理

依据多年的矫直机液压系统设计和调试经验,针对上述存在的主要问题提出对应的设计改进方案:克服现行液压系统功率大、冲击大、振动大的缺点。提供一种功率小、振动小、抗冲击的六辊钢管矫直机快开缸,上辊平衡缸的液压控制系统。实现快开缸平稳快速的压下和抬升,保证矫直机的矫直质量和成材率。确保矫直机在孔型大小调整过程中,连续精准,方便快捷。在矫直过程中平稳可靠。

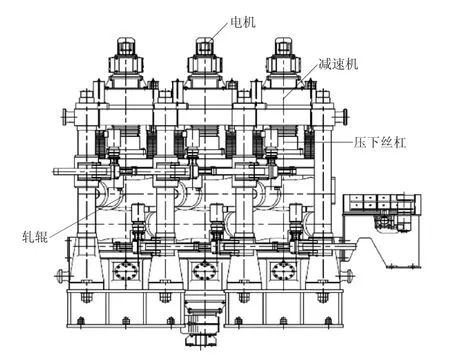

下面结合斜六辊矫直机工艺动作要求,详述设计改进后的快开缸、上辊平衡缸的液压系统原理及功能,具体如下页图2所示。

电机1、驱动减速机2与快开缸3、上辊平衡缸4和压下丝杠5刚性连接,组成上辊系调整装置。矫直辊6与上辊系调整装置通过高强度螺栓刚性连接。上辊平衡缸4分置于快开缸3的两侧。快开缸3、上辊平衡缸4有三种工作状态:高压锁紧;快开卸压;低压平衡。

图2 改进后的液压系统原理及功能

本六辊矫直机液压系统采用高压小流量,低压大流量结合的供油方式。P1为高压小流量进油口,P2为低压大流量进油口。当矫直机开始矫直钢管时,电磁铁Y2断电,电磁铁Y3得电,二通插装阀组件14开启。低压大流量通过进油口P2,经二通插装阀组7,二通插装阀组8和二通插装阀组14进入快开缸3的上腔3a,实现快开缸3的快速压下。采用低压大流量的供油方式,不仅能保证快开缸3快速压下的动作要求,同时由于是低压,大幅降低液压系统的能量变化,显著解决快速压下液压冲击大和振动大的缺点,极大减轻快开缸3活塞对缸盖冲击,有效地保护了油缸密封,提高了快开缸3的使用寿命。

当快速压下到位后,压力传感器17通过模拟量设置发讯,实现高低压切换。低压大流量卸荷,高压小流量供油,电磁铁Y1得电,二通插装阀组8开启。高压油通过进油口P1,经二通插装阀组8,二通插装阀组件14进入快开缸3的上腔3a,实现快开缸3高压锁紧。同时经控制油路进入二通插装阀组7的弹簧腔,使单向回路反向截止。

矫直过程中,快开缸3的上腔3a保持高压,锁紧快开缸3并提供向下的矫直力。由于负载变化和内泄会引起压力变化,另由电磁换向阀12和叠加式单向阀13组成的压力补偿回路进行动态补偿,动态补偿值通过压力传感器17设置并发讯,电磁铁Y4得电,压力补偿回路进行动态补偿,消除插装阀启-闭时间差Δt和阀内泄对整个系统的影响[1],用以保证矫直力的稳定,达到设定系统压力值后,电磁铁Y4 断电[2]。

当矫直机矫直完毕后,电磁铁Y3断电,二通插装阀组14关闭;电磁铁Y2得电,二通插装阀组10开启。快开缸3上腔3a快速卸压,在上辊平衡缸4高压锁紧作用下,矫直辊向上快速抬升,防止损伤钢管的头部。

当矫直机轧辊孔型调整时,电机1驱动减速机2控制压下丝杠5上升,电磁换向阀19处于中位,电磁铁Y7得电,高压油经叠加式三通减压阀20,电磁换向阀21作用于上辊平衡缸4的有杆腔。上辊平衡缸4位于压下丝杠5两侧,有杆腔受力,上辊平衡缸4带动轧辊随压下丝杠5一起随动上升,同时消除丝杠螺母间隙。电机1驱动减速机2控制压下丝杠5下降,电磁换向阀19处于中位,电磁铁Y7得电,当压下丝杠5持续下降,上辊平衡缸4的有杆腔的背压越来越大,当背压大于P1进油口的系统压力时,即三通减压阀出油口a的压力大于进油口P的系统压力P1,阀芯移动,三通减压阀出油口a与泄油口y连通,进油口P截止。上辊平衡缸4带动轧辊随压下丝杠5一起随动下降,同时消除丝杠螺母间隙。

当需要进行轧辊更换时,电磁铁Y5得电,电磁铁Y7断电,上辊平衡缸4的有杆腔卸压,轧辊落下,进行维修更换。当矫直机在矫直过程中,电磁铁Y6得电,第电磁铁Y7断电,上辊平衡缸4的有杆腔高压锁紧,保证矫直时平稳可靠。

蓄能器22和蓄能器控制阀组23组成压力补偿回路,补偿因负载变化引起的上辊平衡缸压力的变化,同时起吸收压力脉动的作用,保证上辊平衡缸4工作平稳可靠[4]。

快开缸3的下腔3b与高位油箱相连通,有效避免因快开缸3快速压下,快速抬升时产生巨大噪音。

2 液压系统设计改进优点

通过上述设计改进与现行技术相比主要优点为:

1)采用高压小流量,低压大流量结合的供油方式。有效保证快开缸快开压下的动作要求,最关键的是大幅降低液压系统的能量变化,达到显著的节能降耗目的,同时节约制造,运行成本。克服现行液压系统功率大、冲击大、振动大的缺点。极大减轻快开缸活塞对缸盖的冲击,有效地保护了油缸密封,提高了快开缸的使用寿命。特别是对于大规格钢管矫直机,效果尤为突出。

2)采用由二通插装阀组7、二通插装阀组8电磁换向阀9组成两级压力选择回路,具有单向截止和液控单向功能。有效保证了两级压力在快开缸工艺动作中的优化配合,完美实现了快开缸在高低压二级压力下的正常工作。

3)采用由电磁换向阀19、单向阀18、电磁换向阀21、叠加式三通减压阀20、蓄能器22、蓄能器控制阀组23和耐震压力表24组成上辊平衡回路,保证矫直机工作时,高压平衡锁紧,安全可靠;矫直机孔型调整时,精确可靠,消除丝杠螺母间隙。

4)采用插装阀连接的控制方式,插装阀流阻损失小,通流能力大,一阀多能,在此液压系统中的方向插装阀即控制快速压下,快开油路的通断,又能调节通过的流量,简化了系统回路。另外,插装阀动作速度快,密封好,泄漏少[3],完全满足快开缸的动作工艺要求。

5)采用叠加式三通减压阀,运用其正向减压,反向溢流的功能[4],实现矫直机孔型上下双向平稳自如调整。

6)二通插装阀组14带尾部缓冲阻尼。避免插装阀阀芯启闭时产生振动[3]。

2 结语

通过现场实际使用,钢管矫直机快开缸,上辊平衡缸液压系统设计及改进,有效地消除了系统液压冲击和振动,降低功率,节能省电,提高了快开缸的使用寿命,得到用户的认可和肯定。可推广至大规格钢管矫直机液压系统或有类似工况的系统中使用。