7A50铝合金热压缩过程中的流变行为研究

2018-11-05孙超强胡乃铮

孙超强, 胡乃铮

(中信戴卡股份有限公司, 河北 秦皇岛, 066011)

在现代汽车生产中,许多铝合金工件采用热加工方法成型,特别是铝合金轮毂用材的成型工艺。热加工工艺不仅需要确定铝合金在变形时的的最佳工艺参数,而且需要保证在该工艺条件下能够获得产品要求的组织与性能指标,满足不同工件的使用要求[1-2]。目前,通过对材料进行热压缩试验进行热加工工艺的分析研究是一种最常用的手段[3-4],通过对热加工过程的物理模拟获得材料在不同变形温度、不同变形速率下的应力与应变之间的定量关系以及对材料微观组织与力学性能之间的关系进行分析研究,找出之间的内在联系进而实现对铝合金材料热加工过程的定量分析。本文采用单轴压缩方法系统研究了7A50铝合金的热变形行为,以期实现对7A50铝合金材料热加工过程的定量描述,进而为优化合金在实际车轮生产过程中的工艺参数提供理论支撑。

1 实验材料及实验方法

本实验采用的7A50铝合金成分为:Al-6Zn-2Cu-1.5Mg-0.12Zr,铸态合金经450℃保温24 h固溶处理,固溶后的7A50铝合金铸锭不存在偏析现象,绝大部分一次析出相回熔到铝基体中,晶粒尺寸约为50~150 μm呈等轴状。

根据Gleeble-3500热模拟试验机的实验要求,将固溶态铝合金坯锭加工成尺寸为Φ10 mm×15 mm的圆柱样品进行热压缩试验。实验条件为选取5个变形温度点,分别为 250,300,350,400,450 ℃;选取4 个应变速率,分别为 0.01 s-1,0.1 s-1,1.0 s-1,10 s-1;压下量选为60%。将热压缩变形后的样品通过金相显微镜与透射电镜分析合金变形组织。

2 结果与讨论

2.1 7A50铝合金的真应力—真应变曲线

对7A50铝合金热压缩后的应力及应变数据进行汇总分析。在不同热压缩条件下,7A50铝合金的流变规律基本相似,开始变形阶段,变形应力随应变量的增加极速增长,当应变量达到一定程度时,应力增加速度开始变缓,当应变量超过一定程度后,变形应力随应变量的增加开始出现下降趋势随后趋于平稳。

不同变形条件下,其位错积累速率不同。在较低变形温度和较高应变速率下(如250℃,10 s-1条件下),随着应变量增加,流变曲线仍处于下降趋势,而且在高应变速率条件下,即使在温度较高时,加工后期的流变曲线仍然没有明显达到稳态的趋势,这一现象说明:在应变速率较高的情况下,7A50铝合金材料变形初期迅速积累了大量位错,从而加工硬化现象明显,随着应变量增强,才逐渐发生动态软化,直到变形量达到60%的时候,材料组织仍未达到加工硬化与动态软化的相互平衡。在应变速率较低,变形温度较高时(如450℃,0.01 s-1条件下),7A50合金在变形后期,材料组织同时发生了动态回复以及动态再结晶,并且这二者产生的材料软化效果逐渐与加工硬化相抵消,这体现在该条件下的流变曲线在加工后期呈现平缓的趋势。

通过对流变曲线特征的分析可见,在相同应变速率下,变形温度越高,7A50铝合金的动态回复和动态再结晶就越充分,因而使得加工硬化与动态软化能快速达到平衡,峰值应力和稳态应力也随之减小。7A50铝合金材料发生的动态回复和动态再结晶与加工温度和加工时间均有关。应变速率增加意味着变形时间的缩短,在短时间内,合金材料发生塑性变形时,材料的位错运动和攀移来不及进行,动态回复过程受到抑制,动态再结晶过程得到促进。

2.2 热变形方程计算

材料热变形过程中变形应力、应变速率以及变形温度之间的函数关系可用以下三种模型表示,其关系表达式为:

低应力水平时:

高应力水平时:

普通形式:

式中:A1、A2、A、n1、n、β 均为材料常数;α 为应力水平参数,MPa-1,其计算公式为 α=β/n1;Q 为热变形激活能;R为气体常数;T为变形绝对温度;ε˙为应变速率;σ可以是曲线的峰值应力、稳态应力或对应于某一指定应变时的流变应力,本文研究取峰值应力σp。

公式(1)和(2)两边取对数得到如下表达式:

将7A50铝合金在不同变性条件下的峰值应力带入上两式,得到 lnε˙-lnσ 和 lnε˙-σ 的关系如图 1 所示。

图1 7A50铝合金峰值应力与应变速率的关系

由 lnε˙-lnσ 和 lnε˙-σ 的关系图的斜率平均值可以得到n1和β的数值,根据公式α=β/n1可得应力水平参数 α=0.010 8 MPa-1。

在所有应力水平下,将关系式(3)两边取自然对数并整理后得:

在温度恒定的条件下,将上式两边对应变速率求偏导,得:

在变形速率恒定的条件下,将式(6)两边对1/T求偏导,得:

根据式(6)及流变曲线峰值应力σp以及对应的应变速率和温度值绘制7A50铝合金热变形峰值应力与变形温度和应变速率的关系曲线图。

同一应变速率下,lnsinh(ασp)与 1/T 呈明显的线性关系,随着变形温度的降低,热变形峰值应力逐渐增加;当变形温度一定时,lnsinh(ασp)与 lnε˙呈线性关系,随着应变速率的增加,峰值应力也逐渐增加。根据上述公式(6)—(8),采用线性回归的方式对流变应力的结果进行计算分析。经计算可得:7A50铝合金材料的热变形参数为:Q=190.49 kJ/mol,n=6.26,A=1.69×1013。

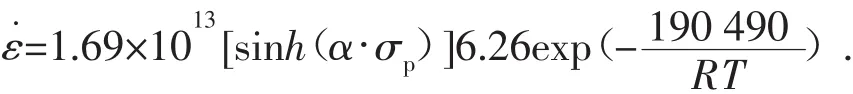

由此,在温度250~450℃之间,7A50铝合金的本构方程可定量描述为:

在热变形过程中,材料的峰值应力由变形温度和应变速率而决定。材料热加工过程中的变形温度和变形速率通常用Z参数来描述,其表达式为:

将求得的变形激活能Q带入公式(10)可得Z参数,随着Z值的增加,7A50铝合金热变形峰值应力增加,并且lnsinh(ασp)与lnZ呈现很好的线性关系。通过分析计算可得该线性相关性系数R2的值为0.993。结合公式(9)及(10)进行求解,可得到 7A50合金材料再热变形过程中的峰值应力σp与Z参数的关系式:

公式(11)表明,在7A50合金热变形过程中,提高变形温度或者降低应变速率都能够使材料更容易发生动态软化,即材料组织更容易发生回复或者再结晶。

3 结论

在变形温度250~450℃、应变速率0.01~10 s-1、最大真应变均为0.6的条件下,采用等轴热压缩试验方法研究了7A50铝合金的热变形行为,所得结果如下:

1)热变形过程中,7A50铝合金的流变应力受温度和应变速率的影响,随变形温度的升高和应变速率的降低,流变应力减小。

2)7A50铝合金的热变形激活能为192.45 kJ/mol,其热变形方程分别为:

3)在大应变量下(ε=0.6),晶粒已经充分发生动态回复,从而使得能量消耗效率η随着温度的升高和应变速率的降低而增大,由此确定了7A50铝合金的最佳热加工条件为变形温度350~400℃,应变速率0.1 s-1。