高碳钢盘条SWRH82B心部网状渗碳体产生原因及改善方法

2018-11-05支旭波张朝晖杨渭绒

支旭波, 张朝晖, 杨渭绒

(1.西安建筑科技大学, 陕西 西安 710055; 2.陕钢集团汉中钢铁有限责任公司, 陕西 勉县 724200)

随着大型建筑、桥梁工程、弹簧用钢的发展,SWRH82B作为预应力钢丝用热轧盘条性能的优化得到越来越多的关注和研究[1]。由于国内目前的SWRH82B盘条采用小方坯连铸工艺,连铸环节没有轻压下设备,钢坯的中心偏析难以得到有效改善,造成线材组织中出现马氏体、网状渗碳体等偏析组织,严重影响拉拔钢丝的质量和深加工生产效率。

陕钢集团汉中钢铁有限责任公司(以下简称汉钢)于2017年4月份成功试产了SWRH82B钢材,该产品在拉拔过程中,出现拉断现象。通过对钢材端口进行盘条成分、力学性能、金相组织进行检测,发现钢材金相组织中存在心部网状渗碳体,级别在2.5~3.0级,而网状渗碳体是影响82B深加工性能的有害组织之一,高级别的网状渗碳体是影响钢材拉拔断裂的主要原因。通过对轧制过程工艺进行研究,提出了改善心部网状渗碳体的措施,并对生产工艺进行了优化,有效改善了盘条质量。

1 理化检验结果分析

1.1 盘条成分检测

对两组拉断试样进行光谱分析,检测结果均符合相关标准要求,成分见表1。

表1 拉断试样成分 %

1.2 盘条力学性能检测

对拉断试样母材进行力学性能检测,检测结果均符合相关标准要求,力学性能见表2。

表2 力学性能

1.3 金相组织检测

对两组拉断盘条断口附近试样做金相及夹杂物分析,腐蚀液选择体积分数为4%为硝酸酒精溶液和体积分数为15%的盐酸乙醇溶液。

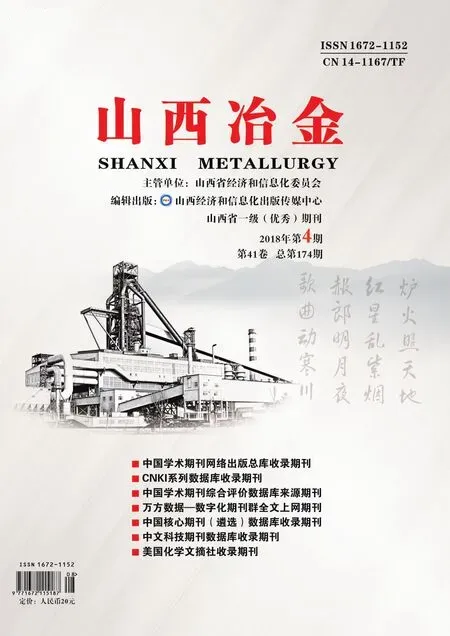

下页图1为盘条中间部位1号试样金相组织和夹杂物,图1-1组织为铁素体+珠光体+索氏体,索氏体含量为93%,无明显成分偏析;图1-2试样中心位置存在的网状渗碳体组织,级别为2.5级,无马氏体组织;图1-3硅酸盐类非金属夹杂物,夹杂物为C类细2.0级;图1-4平均晶粒度等级为7.5级,且细晶粒和粗晶粒差别较小。

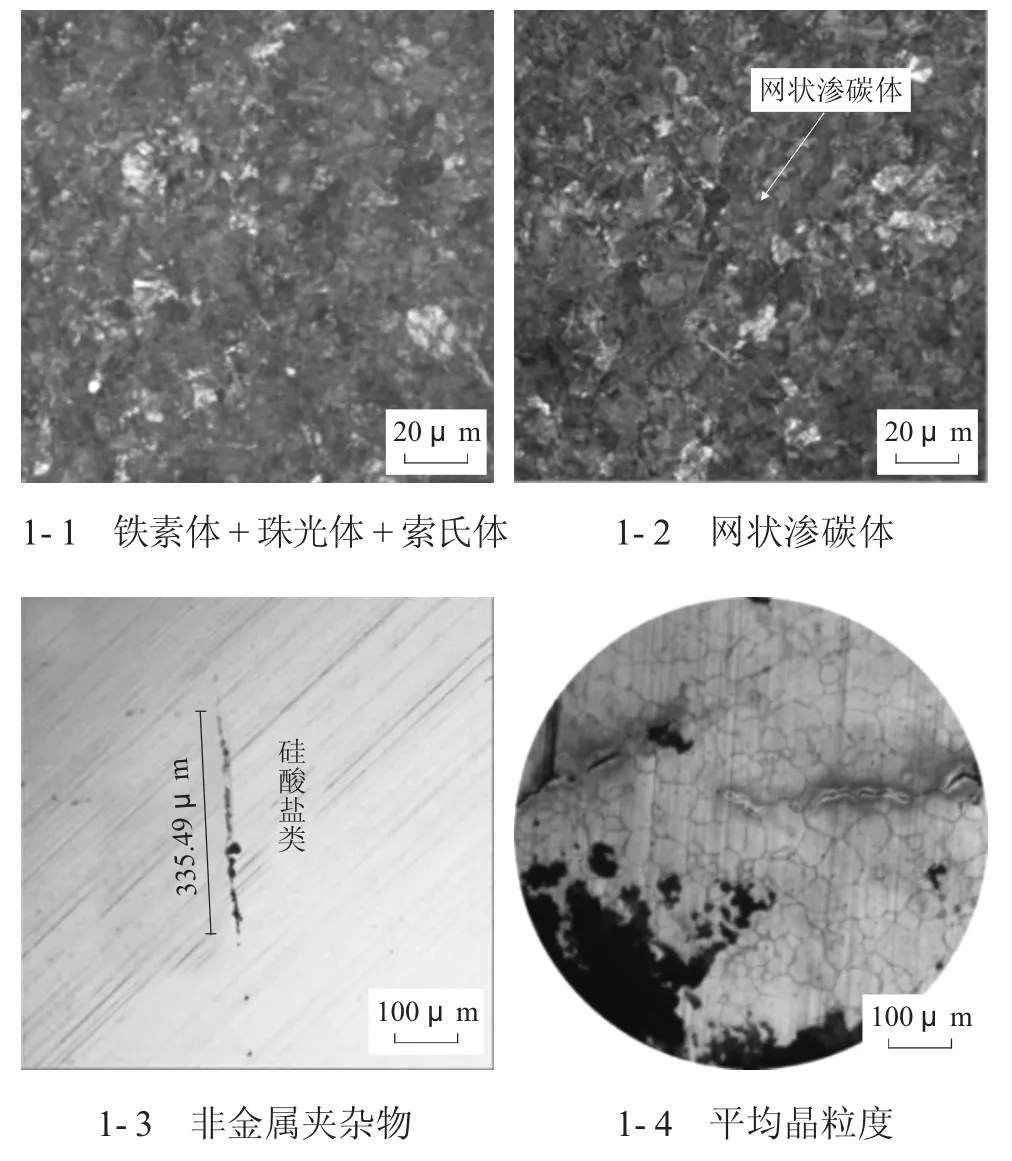

下页图2为盘条中间部位2号试样金相组织和夹杂物,图2-1组织为铁素体+珠光体+索氏体,索氏体含量为92%,无明显成分偏析;图2-2试样中心位置存在的网状渗碳体组织,级别为3.0级,无马氏体组织;图2-3硅酸盐类非金属夹杂,夹杂物为C类细1.5级;图2-4平均晶粒度等级为8.5级,且细晶粒和粗晶粒差别较小。

图1 1号试样金相组织和夹杂物

图2 2号试样金相组织和夹杂物

经对比两组试样检验结果发现:心部出现高级别网状渗碳体。网状渗碳体削弱了晶粒之间的结合力,在钢受力时,容易沿晶界首先断裂。因此,82B线材中心存在网状渗碳体是拉拔过程容易脆断的主要原因[2]。

2 生产过程工艺自查及网状渗碳体产生原因分析

2.1SWRH82B生产工艺

120 t转炉—LF精炼—八机八流连铸(含结晶器电磁搅拌)—加热—轧制—风冷—打包收集。

2.2 炼钢工艺自查

关于SWRH82B中心网状渗碳体的形成原因,李平等[3]对炼钢钢坯C偏析导致SWRH 82B出现中心网状渗碳体的产生原因进行了研究分析,并从炼钢角度提出了改善方法。而经查阅拉断试样钢坯C偏析检验记录,该炉次钢坯C偏析在1.05~1.10之间,这种程度的C偏析不是形成盘条产生网状渗碳体的主要问题。

2.3 轧钢工艺自查

加热炉均热段温度控制在1 100~1 150℃,开轧温度980~1 020℃,吐丝温度在850~900℃,冷却过程开启1~5号、7~9号风机(6号风机故障),风冷终冷温度控制在550~600℃,终冷后进行保温自然冷却。

经自查发现,在风冷冷却过程中,由于6号风机故障,导致钢材冷却过程中出现不连续,造成了盘条心部出现缓冷过程,促进了网状渗碳体形成。

2.4 网状渗碳体产生原因分析

由铁碳相图可知,SWRH82B属于过共析钢,过共析在由奥氏体缓冷至稍低于tAcm时(780~727℃区域),沿奥氏体晶界析出二次渗碳体,到达A1时奥氏体分解变为珠光体,其室温组织为珠光体+二次渗碳体。二次渗碳体一般沿晶界呈网状分布,室温组织就形成了网状渗碳体[4]。

试轧过程中,由于6号风机故障,该风机未启用。生产过程中,线圈在5号风机末端表面温度在660℃左右,而此时钢材心部温度在720~740℃,仍处于奥氏体转分解为珠光体+二次渗碳体区域。由于6号风机未用,导致心部在720~740℃温度出现短暂的缓冷(5 s)左右。另外,由于钢材表面温度在660℃左右,这时钢材表面将发生等温转变过程,释放转变热量,亦减缓了空冷速率,进一步加剧盘条心部缓冷,促进心部网状渗碳体的形成。

3 工艺改进及效果

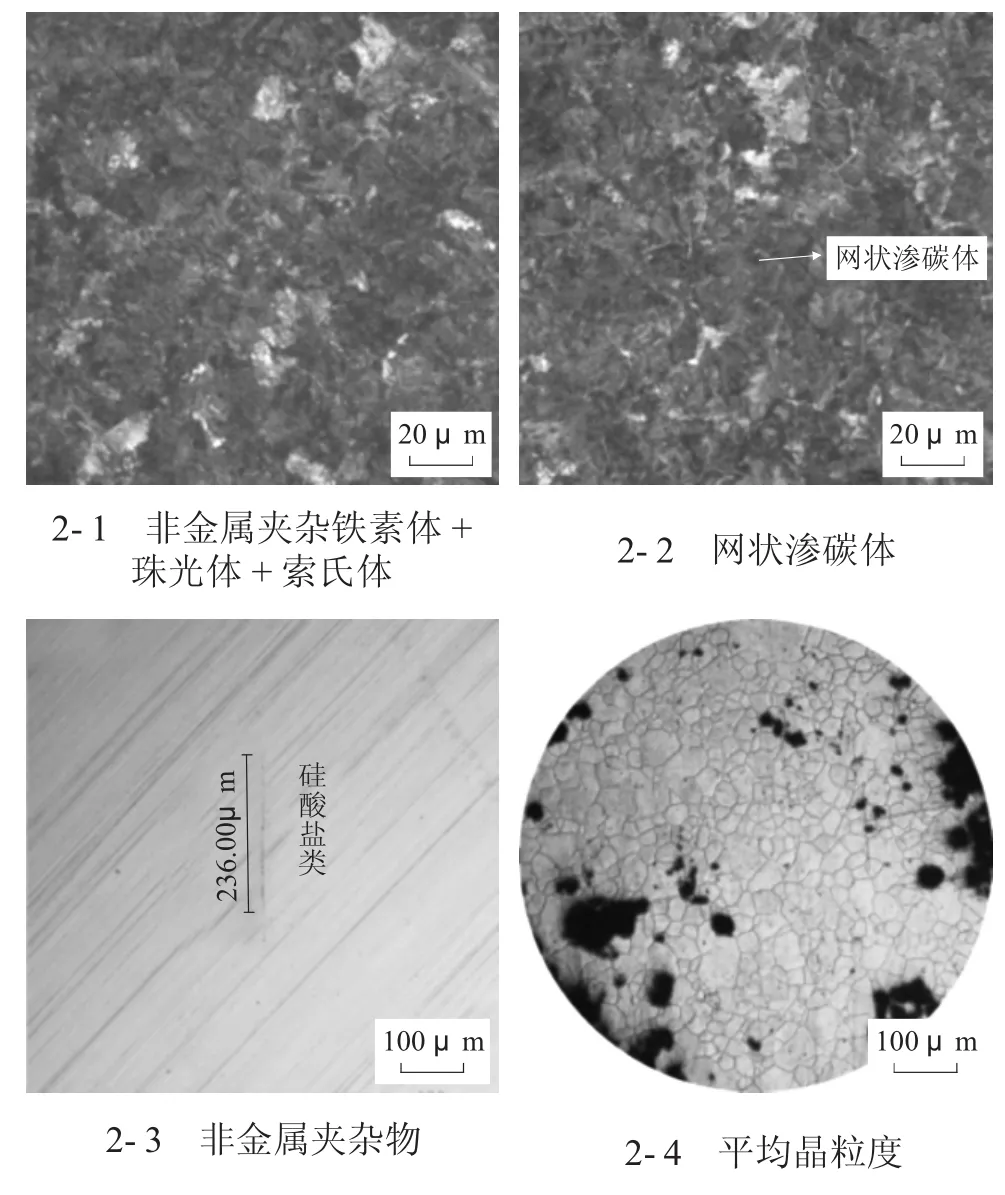

经对工艺自查及网状渗碳体产生的原因进行分析,可以看出,盘条缓冷是产生网状渗碳体的主要原因。根据这一结论,汉钢在第二次试轧前对6号风机进行检修、启用。2014年10月份第二次试轧SWRH82B过程中,钢材温度在800~600℃区间时采用大风力进行冷却,冷却速度在8~10℃/s,轧后盘圆组织性能均符合客户使用要求,钢中基本无网状渗碳体组织,少量钢中网状渗碳体含量在1.0级以下,如图3。

图3 改进后生产钢材试样中心位置金相组织

图3为盘条中间部位1号试样金相组织和夹杂物,图3-1为批号SW-00029-9钢材试样中心位置金相组织,无网状渗碳体组织;3-2为批号SW-00030-7钢材试样中心位置金相组织,无网状渗碳体组织;3-3为批号SW-00031-7钢材试样中心位置金相组织,无网状渗碳体组织。

从图3中可以看出,经过对6号风机恢复,在8~10℃/s的冷却速度下,生产的SWRH82B热轧盘条组织中网状渗碳体含量明显减少。

4 结语

SWRH82B盘条在780~727℃区间缓冷,能促进钢材中网状渗碳体的形成。轧钢生产SWRH82B过程中,轧后盘条表面温度在780~600℃区间时,应采用8~10℃/s的冷却速度进行快速冷却,避免冷却过程中盘条出现缓冷过程。