370 MPa级低碳方案冷轧碳素结构钢带工艺优化

2018-11-05葛树海赵小龙

葛树海, 赵小龙, 王 强

(甘肃酒钢集团宏兴钢铁股份有限公司, 甘肃 嘉峪关 735100)

冷轧碳素结构钢,具有较好的抗腐蚀性能和力学加工性能,生产成本低、表面美观的特点,广泛应用在汽车零部件制造、机电工业和建筑业等[1-2]。随着国民工业体系轻量化、高强化的发展,市场对冷轧碳素结构钢产品的需求和要求越来越高。酒钢生产冷轧结构碳素钢采用低碳方案,并严格控制成分中硫、磷等有害元素,钢质纯净、加工性能优良,尺寸精度高,实物质量水平达到国内主流钢厂产品水平。但是随着原材料价格不断上涨,有必要对该系列产品的成分和工艺进行优化调整,以降低成本。本文对370 MPa级冷轧碳素结构钢做了些工艺优化试验,取得了一些结果。

1 工艺优化试验

抗拉强度为370 MPa级的冷轧碳素结构钢,代表牌号有德标的St37-2G,以及国标的Q235。国内许多钢厂成分设计采用0.10%~0.20%左右的C再配合微合金Mn来实现。甘肃酒钢集团宏兴钢铁股份有限公司(以下简称酒钢)冷轧原料为CSP产线供给,在制定该级别钢种技术条件时,结合自身工艺特点,采用低碳工艺方案进行设计。其设计思路和方案是在低碳钢的基础上,通过添加Mn、Si合金固溶强化来实现强度达标,其碳质量分数控制范围为0.05%~0.07%。此次工艺调整优化,重点保证该产品力学性能稳定的同时,降低合金成本,也就是把Mn成分降下来。对于碳素结构钢来说,除了Mn之外,C、P、Si都是强化元素。酒钢采用CSP工艺生产冷轧原料,所以C含量不易再高,否则进入包晶区,给生产控制带来较大困难;增加P能提高钢的强度,但P降低钢的韧性提高冷脆性,适合于超低碳钢;加入Si也能提高钢的强度,但是容易在钢中形成非金属夹杂物,考虑到目前Si控制范围较低,计划适度提高Si含量,以弥补降Mn之后提升强化效果。酒钢目前370 MPa级的冷轧碳素结构钢产品力学性能稳定,存在一定富余量,因此具备合金优化试验的条件。

1.1 合金成分优化

酒钢在生产370 MPa级的冷轧碳素结构钢,在精炼炉处理时,加入低碳锰铁进行锰合金化。此次试验,重点进行降锰增硅,将钢中Mn成分降下来,把Si成分提高,其他成分维持不变,在满足力学性能达标的基础上,使得合金成本得到大幅度降低。表1为成分设计优化方案。

表1 成分设计优化 %

根据优化成分,采用价格较低硅锰合金代替价格较高的低碳锰铁进行合金化。加入硅锰合金首先保证钢中锰含量达标,不足的硅成分通过加入价格更低硅铁补齐。

1.2 热轧工艺优化

370 MPa级的冷轧碳素结构钢热轧工艺采用的是1 140℃加热温度、890℃终轧及610℃低温卷取。较高的加热温度有利于铸坯中第二相粒子溶解,终轧温度略高于Ar3和终轧后立即快速冷却,可获得均匀的铁素体晶粒,并使Si、Mn充分固溶在铁素体中,产生较好的强化效果。在冷却模式上,本次配合成分优化,做了略微调整,由原来前段集中快速冷却,变成后段分散冷却。后段分散冷却,可使组织中获得弥散分布的珠光体,提高抗拉强度。表2为热轧工艺及冷却模式。

表2 热轧工艺及优化的冷却模式

1.3 冷轧工艺优化

冷轧工艺对带钢性能的影响主要体现在冷轧压下率、退火制度和平整延伸率等。此次优化试验,冷轧及罩式炉退火工艺不进行调整,罩式炉退火维持580℃/620℃冷热点工艺设置。

2 试验结果分析

2.1 优化试验成分分析

根据成分优化试验方案,现场试验2炉钢,得到试验钢的成分和随机抽取的原工艺的钢种成分如表3所示。试验工艺1、试验工艺2均达到表1所要求的范围。经过实际测算,精炼环节采用硅锰合金和硅铁代替低碳锰铁后,整体合金成本吨钢降低约75.3元。

表3 优化试验与原工艺成分 %

2.2 热轧组织性能分析

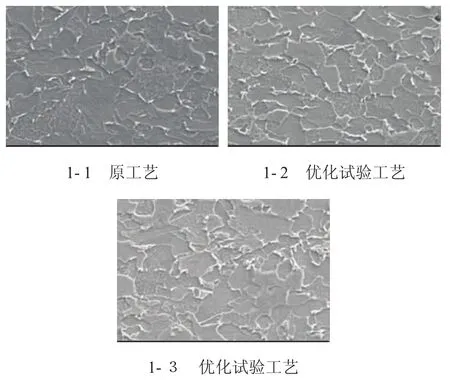

热轧轧制时采用52 mm薄板坯,连轧后成品厚度为5.5 mm。优化试验采用后段分散冷却模式。表4为同规格热轧中间产品力学性能。采用优化试验,热轧中间产品的屈服强度和抗拉强度略有上升,屈强比有了明显增加。图1为热轧中间产品组织金相照片。从图1可以看出,热轧中间产品微观组织均为铁素体+少量珠光体(灰色为铁素体,亮色为珠光体)。无论是原工艺,还是优化试验工艺1、2热轧中间产品,其微观组织晶粒均较细,约为8~15 μm左右,沿宽度方向均匀,晶粒度评级约为9.0级。优化试验工艺1、2热轧中间产品其的珠光体量略多于原工艺。从表4力学性能验证了微观组织分析结果。采用优化试验工艺后,热轧中间产品屈服强度增加约20 MPa,抗拉强度增加15~20 MPa,断后伸长率基本维持不变,屈强比上升了3%。

表4 优化试验与原工艺热轧中间产品力学性能

图1 热轧中间产品微观组织形貌

2.3 冷轧组织性能分析

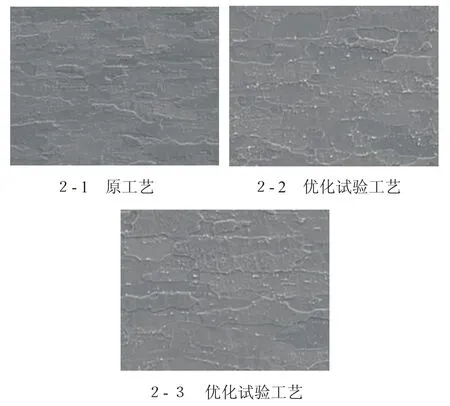

试验材料冷轧成品厚度为2.28 mm,酸轧压下率为59%。酸轧后采用全氢罩式炉进行退火,设定冷热点温度为580℃/620℃,实际退火温度为601~616℃,均热时间为4 h。平整机延伸率为1.2%。最终冷轧产品的微观组织见下页图2所示。可以看出,相同压下率和相同退火温度情况下,采用优化试验工艺1、2生产的冷轧产品组织形貌和原工艺的产品微观形貌相比,组织晶粒度大小基本一致,都为7.5级,组织均为铁素体+碳化物。

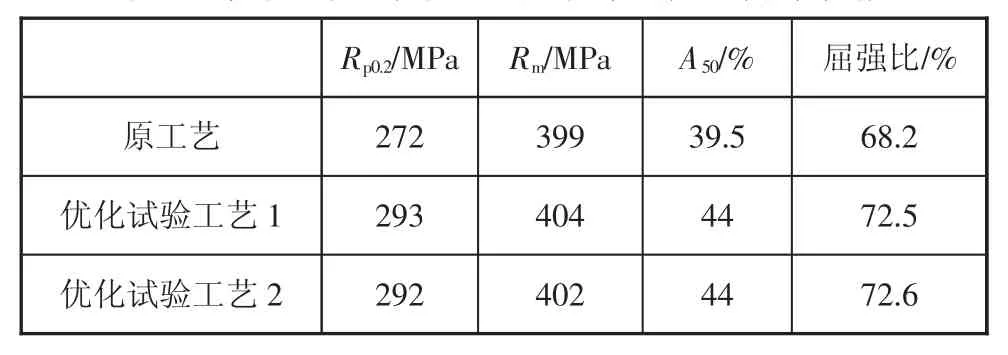

图2中灰色部分为铁素体,白色亮点部分为固溶的硅锰粒子。可以看出采用优化试验工艺1、2的冷轧最终成品中拥有较多的硅锰粒子相。最终得到冷轧产品的力学性能见下页表5所示。可以看出,采用优化试验工艺1、2生产的冷轧产品力学性能均满足370 MPa级冷轧碳素结构钢的力学性能要求,其屈服强度略高于原工艺方案的冷轧产品;抗拉强度相当,断后伸长率有了略微提升,屈强比较原工艺方案提高约4%,基本维持了热轧的屈强比关系。采用优化试验工艺生产的冷轧产品整体力学性能仍有富余量。可以进一步试验以降低生产成本。

图2 冷轧成品微观组织形貌

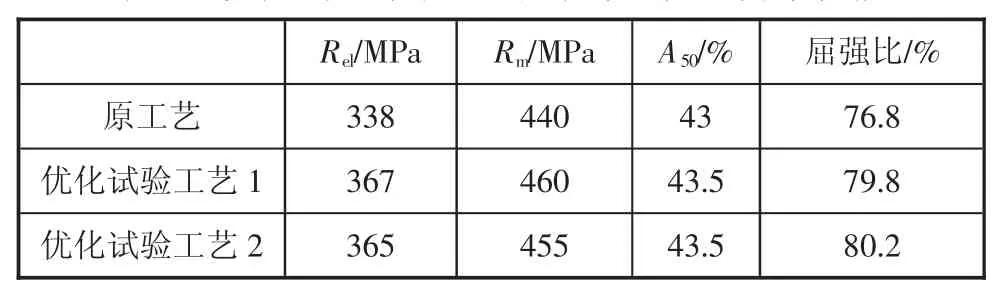

表5 优化试验与原工艺热轧中间产品力学性能

3 结论

1)按照降锰提硅方案,对370 MPa冷轧碳素结构钢的合金成分进行了优化,热轧冷却模式由前段集中变更为后段分散,热轧后中间产品抗拉强度、屈服强度略有增加,其中屈服强度增加明显,屈强比升高约3%。

2)优化试验产品采用580℃/620℃罩式炉退火后,产品力学性能优良,力学指标满足该产品标准要求,且仍具有一定富余量,屈强比维持了热轧屈强比关系,较原工艺方案有升高。

3)采用降锰增硅方案后,热轧组织中出现了较多的珠光体;冷轧退火后组织中出现了更多的固溶的硅锰复合粒子相,最终产品的屈服强度有增加,屈强比较原工艺方案有了上升。

4)通过降锰增硅工艺优化,采用价格较低的硅锰合金、硅铁代替价格较高低碳锰铁后,产品合金成本吨钢降低75.3元,工艺优化试验取得预期目标。