捣固机机架的力学分析研究

2018-11-05樊海莲

樊海莲

(太原重工股份有限公司技术中心, 山西 太原 030024)

捣固机工作于焦炉机侧煤塔捣固站内,主要功能是在摇动给料机及装煤车配合下,将配好的原料煤在装煤车上捣固成煤饼。

操作环境:多粉尘、机身震动强烈。

捣固机由机架、齿轮传动箱、提锤凸轮机构、捣固锤、安全钩装置、导向轮、轮组装置、护罩等组成。机架是捣固机的主体骨架,其他各机构都安装于机架上,机架的结构和强度对捣固机的正常运行有着很大的影响,对其进行结构强度分析,进行优化设计,可以使捣固机获得更好的经济性。本文以6.25 m捣固机八锤捣固单元机架为研究对象,用有限元分析软件对机架进行了结构分析,为提高捣固机的安全性、可靠性提供了保证[1]。

1 捣固机机架有限元结构强度分析

捣固机机架由上机架、支撑平台、下机架组成。下页图1为捣固机架受力模型图。捣固机提锤过程中,凸轮所受到的提锤摩擦力反力与法向正压力反力通过凸轮轴作用于捣固机机架上。图1中f为捣固锤对机架切向作用力,R为捣固锤对机架法向作用力,它们通过凸轮轴传递至捣固机架上,FN为平台对捣固机架的支持力,在捣固过程中这三种力都是不断变化的动态力,G为机架自身质量。

1)网格划分。机架的主体部分为各种钢板焊接而成,其尺寸特点为两个方向的尺寸远大于厚度方向的尺寸,因此采用壳单元来模拟机架的结构,将机架三维模型导入HyperMesh中,对机架结构抽取中面,然后对机架面体进行缝隙的缝合,几何特征的修补,将机架平面划分成多个简单的面结构以利于网格划分。轴承座为实体结构,其结构特征为:由一个平面拉伸而成。因此利用HyperMesh三维网格划分中的elem offset子面板对其进行网格划分。机架壳单元与轴承座实体单元通过共节点的方式连接,以实现力的传递。机架壳单元类型选为CQUAD4,轴承座实体单元类型选为CQUAD8。此次分析为最大载荷状态下的机架静力学结构强度,仿真计算时间较短,因此采用较小的网格尺寸达到提高求解精度的要求,结合结构尺寸特点将网格尺寸设为10 mm。

2)约束。机架是通过支撑结构上的4个轮子及固定装置支撑在轨道上,轮子刚性较大,其应力及变形状态对机架的结构特性影响较小,忽略4个轮子变形。有限元建模中,通过在4个轮子位置中心处生成刚性节点,与两侧的机架单元节点刚性连接单元相连的方法来实现轮子的模拟[2]。约束刚性节点,就能实现机架在装煤车上的约束,对4个刚性节点施加6个方向自由度的约束。

3)载荷。提锤摩擦力反力与法向正压力反力通过轴传递至机架的轴承座,然后通过轴承座将力传递作用于机架上。在有限元软件HyperMesh中,在各轴承座内圆弧面中心生成一个刚性节点,刚性节点与内圆弧面单元节点通过刚性单元连接,然后将外界载荷施加于刚性节点的方法来实现机架模型载荷的施加。

4)属性赋予。根据机架材料为Q235A,机架各部分厚度不同,对机架各组成部分分别定义其厚度,其属性卡片设置为Pshell,轴承座为实体,属性卡片设置为Psolid。

下页图2为机架有限网格模型,机架施加约束与

载荷,提交HyperMesh的Radioss求解器进行求解。

图1 机架受力模型图

图2 机架有限元模型

由图3可以看出机架在施加约束区域、上机架与支撑平台连接处、下机架与支撑平台连接处的应力较大,由弹性力学可知,在刚性约束处、物体形状急剧变化处、沟槽等区域会出现应力集中现象,此应力云图应力分布符合其特点,应力最大值为22.54 MPa。

图3 机架应力云图(MPa)

由图4可以看出机架变形较大区域出现在上机架顶端区域、机架与支撑平台的连接区域及下机架底端,这是由于摩擦力反力与正压力反力作用于轴承座,使轴承座附近区域发生变形,上机架顶端与下机架底端由于离轴承座较远,因此变形对其的影响较大,造成位移较大。最大位移出现在上机架顶端区域,为0.1842mm满足机架最大位移小于1mm要求。

2 捣固机机架优化设计

捣固机机架质量为6.28 t,其中上机架质量为2.92 t,下机架质量为1.56 t,中部平台机架质量为1.8 t。捣固机机架的强度与刚度满足要求,对其结构进行优化设计,可以使捣固机机架结构更为合理,获得更好的经济性。

机架各部分均由不同厚度的钢板组成,用HyperWorks中的OptiStruct模块进行尺寸优化设计。机架由外部钢板、内部纵向钢板和内部横向钢板三种不同厚度的钢板构成,厚度分别为14,12,16 mm。

图4 机架位移云图(mm)

1)定义设计变量。机架外部钢板、内部纵向钢板和内部横向钢板厚度作为设计变量,并定义其变量范围,变量设计见表1。

表1 捣固机机架尺寸设计 mm

2)定义约束条件。结合材料强度、刚度要求,对煤箱结构最大应力限制为50 MPa,机架侧壁最大变形限制为1 mm。

3)目标函数。定义机架质量的最小化。

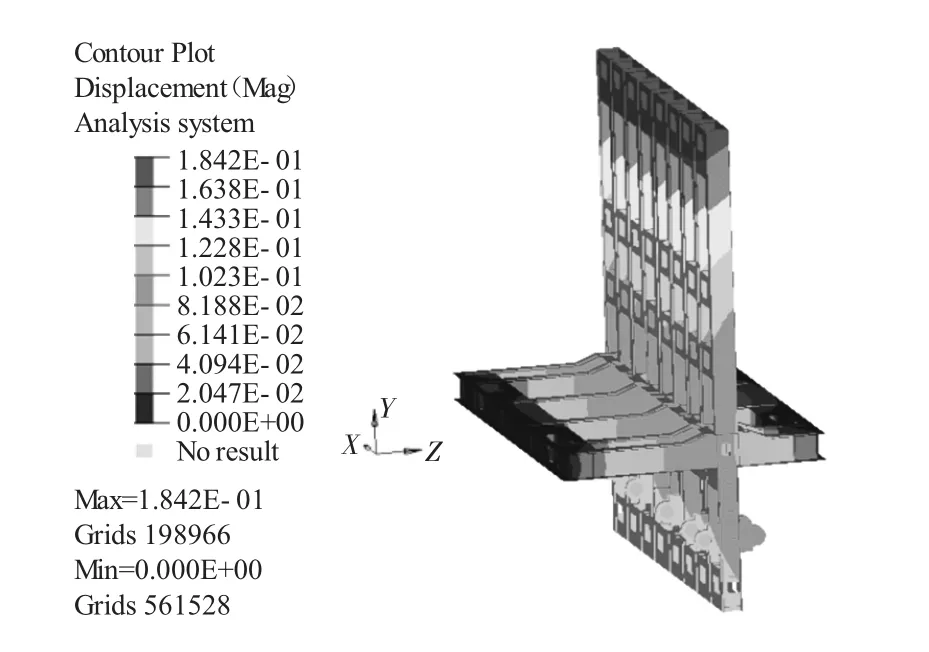

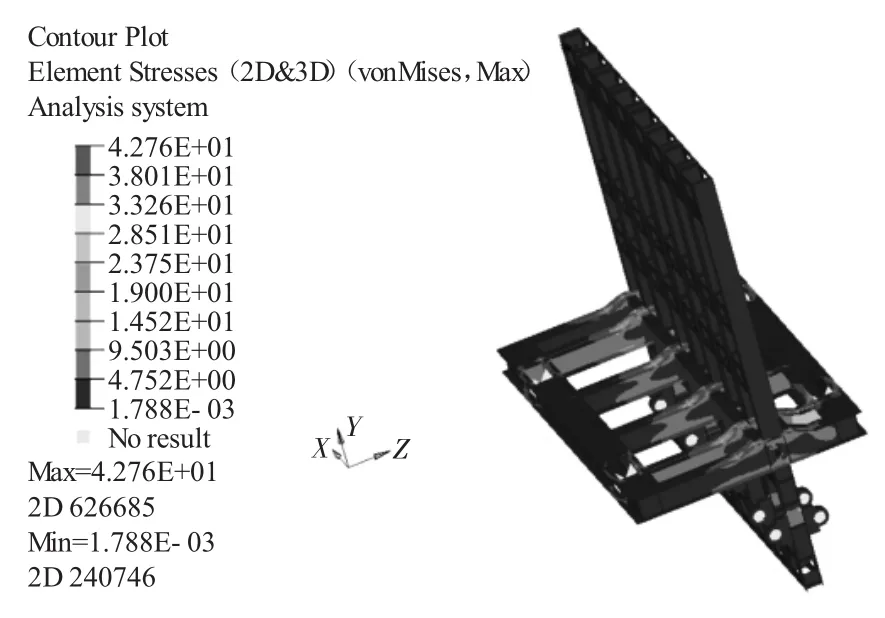

在HyperWorks中的OptiStruct模块下导入机架有限元模型,在optimization选项卡下的size面板中,创建机架各部分的设计变量;在optimization选项卡下的response面板中,创建应力、位移的约束响应,质量的目标函数响应;在optimization选项卡下的dconstraints面板中,定义机架应力、位移的约束条件范围;在optimization选项卡下的objective子面板中,定义质量的目标函数最小化。选择OptiStrut求解器,提交计算。优化后的煤箱应力及位移云图见下页图5、图6所示,优化后的机架最大应力为42.76MPa,最大变形为0.344 2 mm。

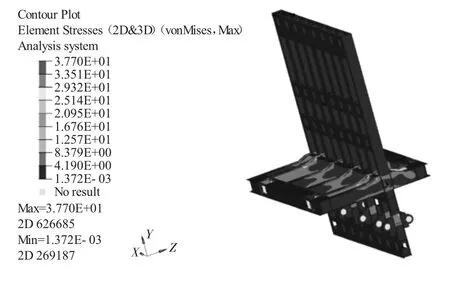

优化后机架钢板厚度园整,根据优化后的钢板厚度重新建立机架模型,进行静力学分析。新机架模型应力及位移云见下页图7、图8所示。

由图7、图8可知,重新选型后构件的新机架模型,最大应力为37.70 MPa,最大变形为0.304 2 mm,满足对机架结构的要求。机架优化后质量从6.28 t减少为5.32 t,机架质量减少了15.28%。

3 捣固机机架刚柔耦合多体动力学建模及分析

图5 机架应力云图(MPa)

图6 机架变形云图(mm)

表2 优化后各设计变量尺寸值 mm

图7 优化后的机架应力云图(MPa)

由于捣固机机架在捣固作业时变形较大,不能忽略捣固机机架弹性变形对捣固过程动力学的影响,捣固机机架的弹性变形会影响到凸轮与捣固锤锤杆之间的接触力,从而影响捣固锤运动,为此,建立包括捣固机机架弹性体(柔性体)的动力学模型,研究捣固机动力学特性[3]。

图8 优化后的机架位移云图(MPa)

建立捣固机刚柔耦合动力学模型,需要在ADAMS中建立机架柔性体部件,建立柔性体的方法分为三种,分别为离散刚性构件法、直接在ADAMS中的View模块中建立柔性体法,以及在有限元软件中将机架网格模型通过模态计算,得到所需的柔性体的中性文件(MNF文件)。捣固机机架结构较为复杂,采用第三种方法建立柔性体,在有限元软件HyperMesh中,机架的网格模型通过模态分析生成MNF文件,柔性化建模是通过模态向量和模态坐标的线性组合来表示物体的弹性位移,也就是通过柔性体有限个单元节点自由度来近似表示实际结构无限多的自由度。

1)捣固机柔性体机架的建立。打开HyperMesh机架网格模型,模块设置为OptiStruct,约束轮子中心刚性节点,约束类型(loadtype)设置为ASET,载荷步类型(loadsteps)设置为 generic,文件输出(output)选择为ADAMSMNF,提交模态计算,得到机架模型的柔性体文件—MNF文件。将所得到机架MNF文件通过软件ADAMS中AdamsFlex模块导入捣固机煤箱,替换原机架的刚体部件。

2)约束。提锤机构凸轮轴与机架柔性体建立铰接副,在铰接位置上施加铰驱动motion,施加公式为;在柔性体机架4个支撑刚性点处与大地建立固定副。建立的捣固机刚柔耦合模型见图9所示,与捣固机进行同样的分析。

图9 机架刚柔耦合模型

观察提锤过程中机架的应力分布及变化趋势,机架在动力学过程中应力分布见图10所示。

图10 机架动力学应力云图(MPa)

图10反映了机架在动力学过程中机架的应力分布情况,从图中可以看出应力热点多处于机架连接处,及机架结构突变处,机架应力最大值为20.69MPa。捣固机刚柔耦合动力学模型中机架的应力分布及数值,与机架静力学下的机架应力分布及数值基本一致,由于机架变形,柔性体机架载荷比刚体机架载荷略小,刚柔耦合动力学模型能够更加真实的反映提锤机构的运动学、动力学特性。

4 结语

本文通过对捣固机机架的结构进行瞬态分析,基于结构强度、刚度对捣固机机架进行了尺寸优化设计,而满足实际工作要求的优化设计,通常还需要考虑振动、可靠性,后期将展开对其的相关分析,以确保优化设计的可行性。