基于DEFORM的皮尔格热轧复合钢管有限元模拟及分析★

2018-11-05何宗霖

何宗霖

(山西工程职业技术学院 机械工程系, 山西 太原 030009)

双金属复合材料管由两种不同的金属材料、比如合金钢和碳钢通过各种变形和综合技术使两种材料结合成一个有机的整体,是一种新型的金属复合管道。其一般设计原则是,基层管材满足管道设计许用应力,且涂层管材耐腐蚀或耐磨。双金属复合管相对于整体合金管可以有效地降低成本。考虑到整体合金管应力腐蚀开裂对环境的敏感性,双层金属复合管可以提高安全性和可靠性。随着工业技术的发展和国际竞争加剧,许多金属管道综合性能的要求越来越高,因此双金属复合管及其生产技术得到了快速的发展[1]。

目前双金属复合管的生产方法主要包括冷连轧法、水压法、离心铸造法、爆炸成型法等。普遍存在的问题基本包括:结合层结合力弱,达不到冶金融合的效果;实践成本高,操作有一定的危险性等等[2]。本文采用皮尔格热轧复合管,以期能够实现不锈钢和碳钢管的生产。

1 皮尔格轧制复合管工艺

实验用皮尔格轧机如图1所示,图1中框内即为轧辊,轧辊上开有变截面的孔型,钢管是由此上下轧辊反复轧制成形的。轧制时将复合管坯加热至800℃

2 有限元模型的建立

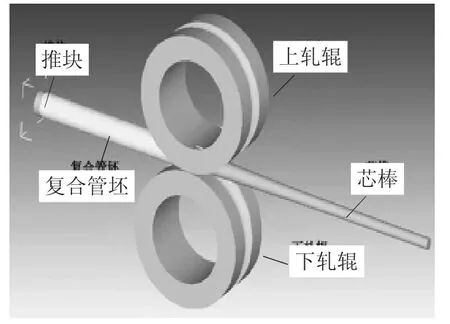

皮尔格热轧钢管的有限元模型如图2所示。模型由上、下轧辊,管材,芯棒和推块组成[4]。将轧辊、芯棒、推块设定为刚体,复合管坯定义为塑性体。

图1 皮尔格轧机总图

图2 皮尔格热轧复合钢管钢管有限元模型

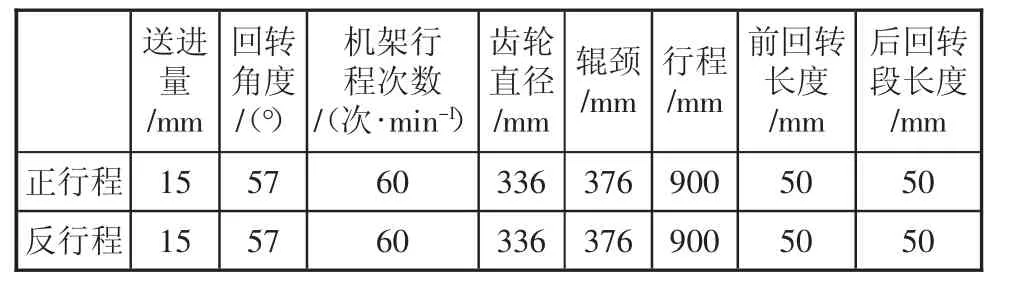

其工艺参数与有限元模拟所使用的工艺参数完全一致,见下页表1。

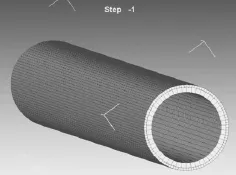

2.1 网格划分

复合管坯网格划分如下页图3所示,采用deform自带圆环辊轧建立内外复合管六面体网格。外管最小边缘长度1.97mm,内管最小边缘长度3.4mm。网格划分太小会导致计算量大幅提升,精度也不会明显提高。

表1 皮尔格冷轧机基本工艺参数

图3 复合管坯网格划分

2.2 边界条件定义

通过实际测量得到轧辊的平移速度为1680mm/s,进而得到轧辊角速度为11 rad/s。上下轧辊平移速度方向大小一致;角速度大小相等,方向始终相反。

2.3 接触关系定义

摩擦类型选用库伦摩擦,实际生产中在800℃进行,润滑油进行润滑,所以设定轧辊、芯棒与管材之间的摩擦系数为0.1。推块与复合管外管、内管接触关系为不可分离。

2.4 模拟控制

采用拉格朗日增量算法,结果步数定义为跟随模具位移,常数值为0.7 mm;网格重画分干涉深度定义为相对,相对值为0.7;迭代法采用直接迭代法,求解器选用共轭梯度法;步数step设定每40步一保存。

3 有限元模拟后处理

3.1 头部及尾部质量

由图4可知,头部在整个轧制过程中没有到边界条件的约束,两种金属材料塑性变形不一致,所以出现了层次不齐的现象。成品管材需要锯切掉这段。尾部由于推块的约束,非常平整。

3.2 轧制过程中金属流动情况

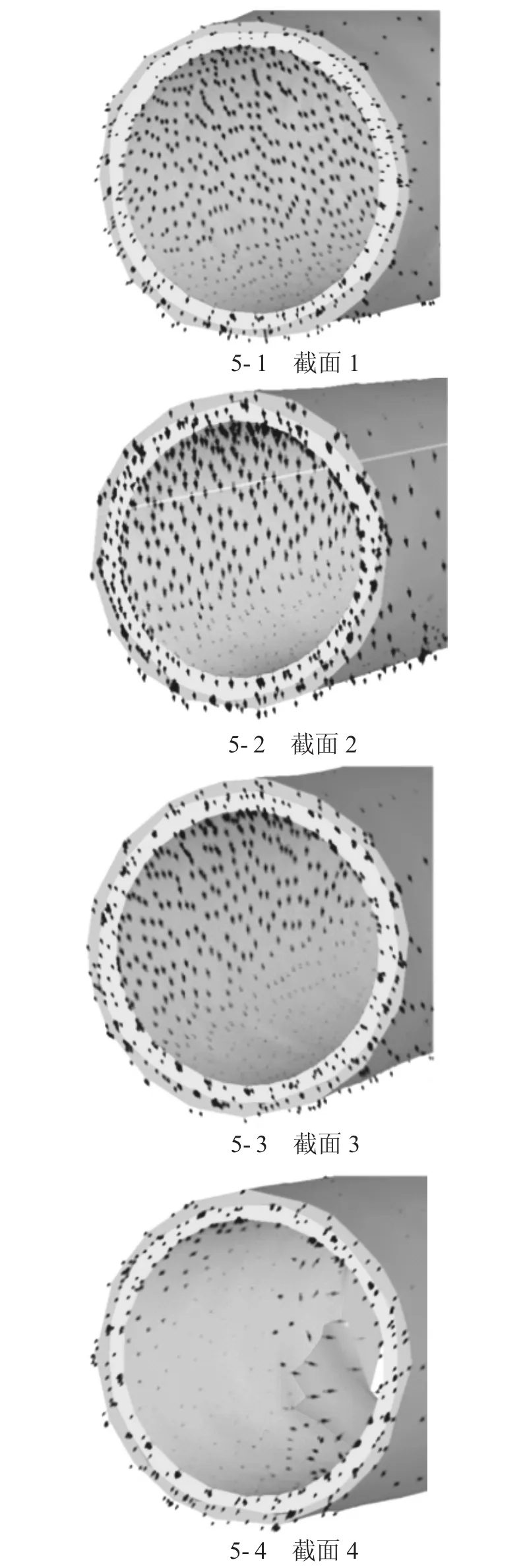

图5为复合管轧制过程中4个典型截面出现的金属流动变化,结合4个典型截面和附近区域,两种金属的流动方向基本一致。截面1、2、3主要体现在周向流动,截面4即复合管自由端的位置,金属主要沿轧制方向流动。

图5 轧制过程中4个典型截面金属流动变化

3.3 等效应力

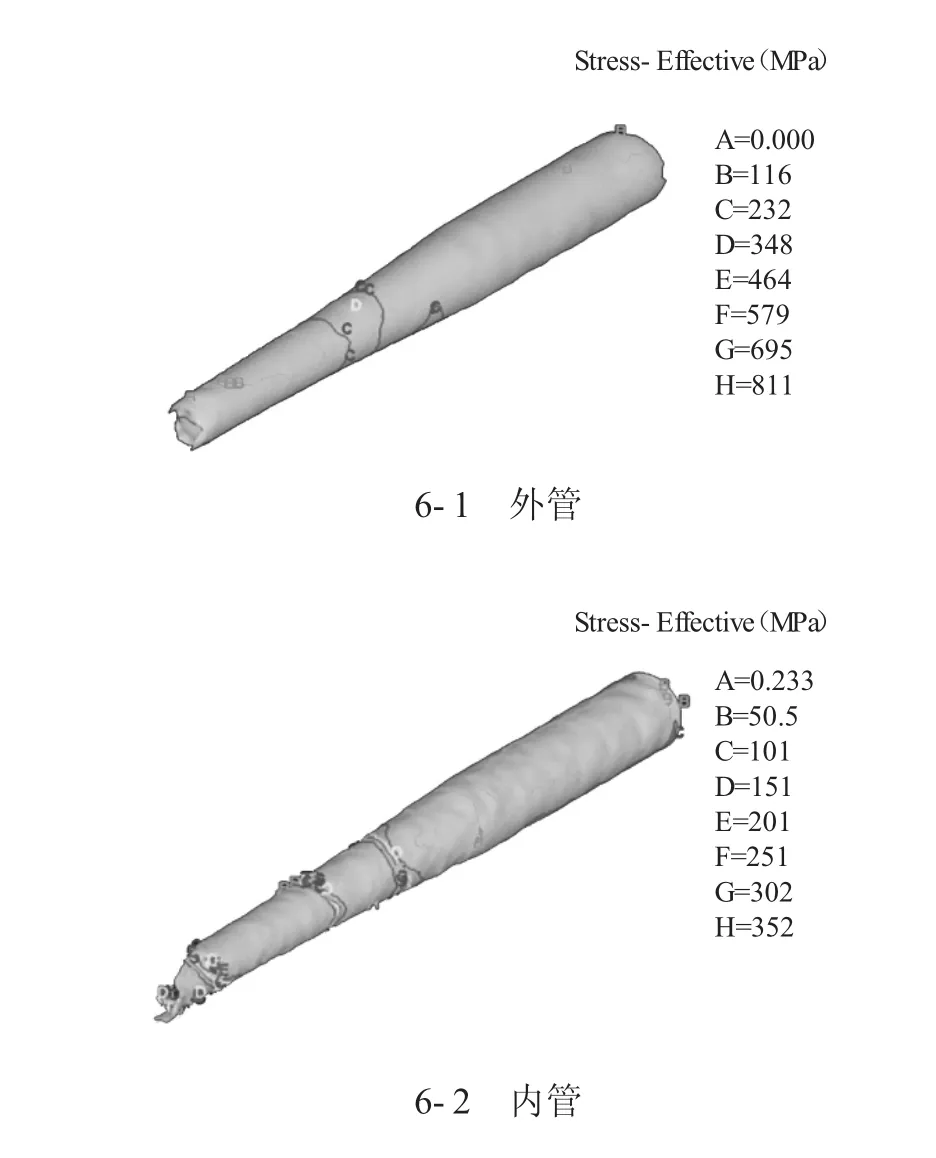

由图6可以看出,外管的最大应力主要集中在与轧制大变形区域,最大应力可达312 MPa,头部及尾部应力稍小,102 MPa左右;内管的最大应力分别分布在与外管对应的接触变形区,最大应力值为402 MPa,头尾部应力在50.5~101 MPa,局部可达201 MPa。

图6 内外管应力云图

4 结论

1)本文利用DEFORM-3D建立了皮尔格热轧45钢与316不锈钢复合钢管轧制的有限元模型,结合生产工艺,确定其模拟参数,边界条件及摩擦接触关系。完整的模拟了从复合管坯到成品复合管的热轧过程。

2)根据模拟仿真的结果,分析了皮尔格热轧复合管坯的过程中:复合管头尾部质量原因;各阶段双层金属管金属流动变化规律;复合管内外管表面等效应力分布规律。