液压驱动小车定位的研究

2018-11-05李玉文雷泽勇

李玉文,雷泽勇,邓 健,钟 林,汪 卢

(南华大学 机械工程学院,湖南 衡阳 421001)

0 引 言

随着人们对控制精度的要求越来越高,传统液压系统的精度不高这一缺点逐渐显现[6]。各类机械设备对液压驱动系统的要求越来越高,液压技术往大容量、大行程、高速、高压强方向发展;同时对液压缸行程的精度要求越来越高,而液压系统精度主要通过电液伺服系统进行控制。由于液压传动力大,所以为人们广泛使用的一种传动方式;缺点是传统液压系统行程运行精度低,因此提高液压缸行程精度作为液压系统研究的主要部分。传统液压系统通过节流阀减少液压油的流量实现运动小车减速,然而节流阀调控精度有限;行程末端经常发生机械碰撞损坏设备,影响运动小车的位置精度。结合液压控制、行程监测、弹性碰撞等多学科,必将实现液压缸行程精密控制得到长足进展。笔者研发一种电液伺服系统结合弹簧缓冲,在控制液压驱动系统行程精度具有良好效果。

1 液压阀与液压系统的组合图

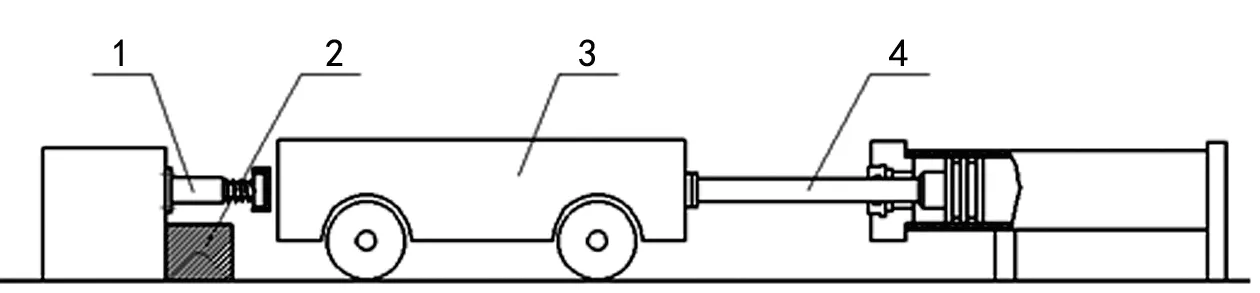

工作原理:小车(载重后总重量2 t)动力源为液压驱动系统4,小车接近行程末端时液压系统节流阀启动,通过限制液压缸流量到达控制小车运行速度;小车靠近定位装置时,缓冲弹簧1吸收小车残余惯性力;小车移动至终端位置时,触碰电磁铁2的触点,电磁铁2启动并吸住小车,完成小车定位,如图1。

图1 小车运行及缓冲示意图1.缓冲弹簧 2.电磁铁 3.小车 4.液压驱动装置

2 移动小车位置精度的控制

液压缸行程的精度由液压缸活塞位置检测精度、伺服电机调控精度共同决定。

2.1 行程检测

电液伺服系统中液压缸作为执行元件,是小车移动的动力源;而电液伺服系统中,液压缸行程的精度在很大程度由检测设备的精度决定。位置检测元件有自整角机、旋转变压器、感应同步器和差动变压器等,检测装置的精度是系统控制精度的上限。

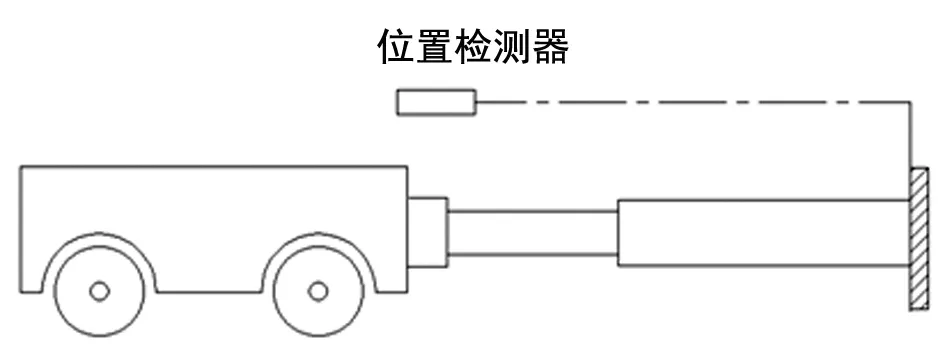

液压缸检测装置,按设备安装形式分为外置式和内置式两种[3]。外置式行程位置检测设备不受空间限制,可以使用任何检测范围和精度要求的位移传感器;缺点是空间占用量大、容易受到外界环境干扰。内置式行程位置检测设备正好相反,缺点是受到空间限制,安装维护均不方便;优点是空间占用量很小、有效避免外界环境干扰。结合本次装备运行的实际情况,液压缸行程检选择超声波外置式测装置,如图2。

图2 液压缸行程检测

2.2 伺服电机的选择

针对液压缸驱动小车定位技术的研究,核心技术是通过数字化控制液压泵的给油量,实现液压缸行程的精度控制;为了使液压泵的给油量能够按照液压缸的预期行程实现可控,供油部分的驱动电机采用交流伺服电机,因为交流伺服电机是数字化可控的。

根据伺服电机的特性,选取伺服电机作为自动控制系统中动力源,担负着自动控制系统电能与机械能转换。但是不同伺服电机的步距角和额定功率都不相同,所以需要根据系统工作情况选择合适功率的伺服电机。

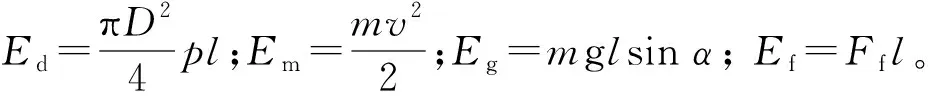

活塞杆的推力:

F=pA

式中:F为液压缸的推力;p为液压油的压力;A为液压缸中活塞杆推行缸径的有效面积。

式中:v为液压缸推行的速度;q为液压缸中液压油的流量。

液压缸的输出功率为:

P=Fv=pq

总效率η为:η=ηm·ηv

式中:ηm为机械效率,一般ηm为0.9~0.95;ηv为容积效率,取ηv≈1。

电机功率为:p0=p/η

p0=2000×2.5÷0.93≈11 kW

所以,选择交流伺服电机SIEMENS/西门子1FK7,其额定功率大于上述功率。

3 移动小车行程末端缓冲过程

液压系统作为动力源时,移动小车的行程末端采用液压缓冲,其行程终端采用机械式再次缓冲。

3.1 液压缓冲

液压系统中,多数采用节流阀节流或间隙节流减速缓冲,这些装置在控制液压缸精度上均达到良好的作用。液压系统通过对液压油节流从而达到缓冲效果,其油路通道变窄形成节流间隙,实现背压缓冲效果。通过液压油的背压力来缓解运动小车的惯性力,减轻运动小车与定位装置的碰撞,维持系统工作的稳定性及防止运动小车损伤,保证液压系统精度。

液压缓解系统能量计算,设背压腔内液压油的能量为E1,运动部件的能量为E2。

E2=Ed+Em±Eg-Ef

通过计算可知,E2=13500-140l,在行程最后1 m(l≈1 m)需要实行液压缓冲。

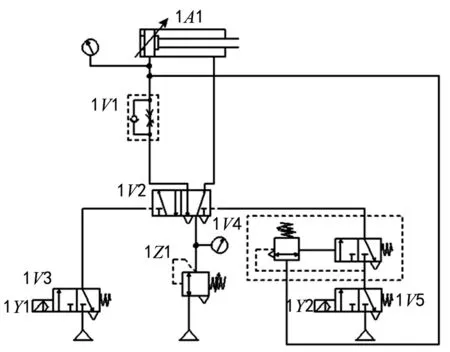

实际工程中运动部件惯性较大,E1≤E2运动部件的能量没有被背压腔内液压油完成吸收,其中一部分能量驱动运动部件与定位装置碰撞。此次由于液压缓解系统的限制性等,采用非完全缓冲装置。液压回路设计,如图3所示。

图3 液压系统简图

3.2 机械缓冲

TB/T 1961-200上规定普通缓冲器的初压力<250 kN,机车专用缓冲器的初压力需要满足100~300 kN[2]。在实际工程中采用电液伺服系统与机械缓冲相结合,对行程末端小车实施再次缓冲,以便实现小车与定位装置软接触;小车到达预定位置时,触碰接近开关,电磁铁自动启动对小车实行限位,此装置在控制系统精度起到了良好的作用。

运动部件碰撞过程可分为接触-弹性变形-恢复变形-接触部件分离,若限定变形的接触区域,运动部件与定位装置碰撞过程的冲击就可以采用线性弹簧-阻尼力函数,函数表达式为:

由以上公式计算,可知:

F=4τ+1.2τ2

积分得,

E=2τ2+0.4τ3

极限工作应力为:

τlim=0.8σB(σB取值1500)

极限工作载荷为:

为满足小车行程末端缓冲要求,极限工作载荷大于等于碰撞力:

F≤Flim

由计算可知,小车残余惯性力远小于弹簧你够承受的极限碰撞力,满足实际需求。

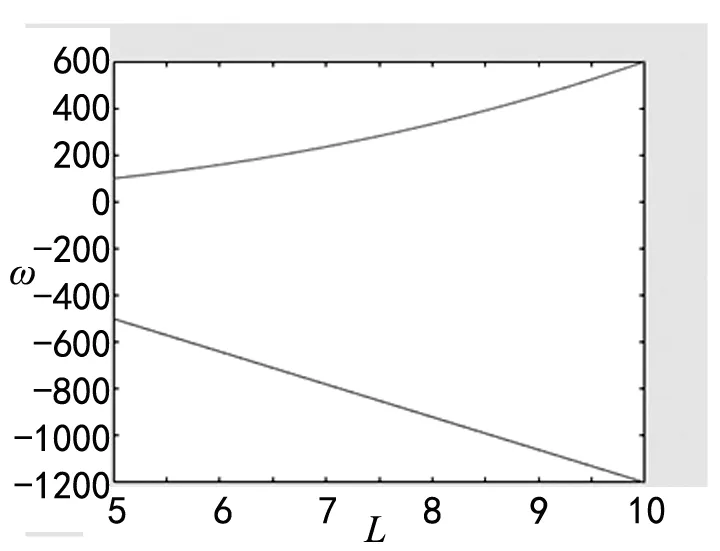

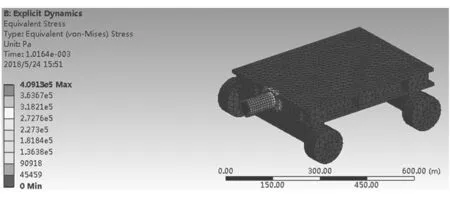

3.3 缓冲过程模拟分析

通过模拟分析,由图4可知运动小车动能随位移线性递减,缓冲1 m动能为零;由图5可知弹簧缓冲位移越长,所受到的碰撞力越大;图6为碰撞前运动小车动能与碰撞力的拟合曲线,可知位移越小两者的拟合性越好;图7和图8为缓冲后小车受冲击力未发生明显变形,强度满足要求;可知液压系统缓冲选择1 m行程,弹簧缓冲选择5 cm行程,模拟实验与理论计算相符合,满足实际工程需求。

图4 小车动能 图5 小车碰撞力

图6 小车动能与碰撞力拟合曲线

图7 小车受碰撞等效应力

图8 小车受碰撞总变形

4 结 论

液压驱动小车定位过程的研究,小车行程末端通过启动节流阀节流控制液压系统的供油量,有效地降低小车的运行速度;接触处实施机械式缓冲,消除小车残余惯性力,实现小车与定位装置软接触。此研究成果提高小车行程终端的定位精度,避免接触处小车受到较大冲击载荷。该装置选择理论计算与模拟仿真相结合,及实际工程验证此研究方案的可行性。此研究成果开启了我国电液伺服系统精准控制的新篇章,加快了我国电液伺服系统的升级,具有重要的研究意义。同时,此研究成果还可以在相关航空工业、起重装备等行业推广使用。