碳纤维国产化现状与技术发展前景分析

2018-11-05徐樑华

徐樑华

(北京化工大学,国家碳纤维工程技术研究中心,北京 100000)

1 国内碳纤维技术与产业现状

1.1 技术有序推进

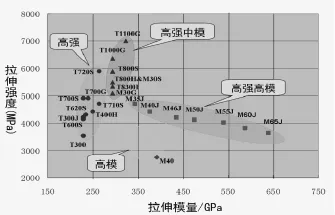

经过近3个五年计划的 “技术推动+应用牵引”式研究,高性能碳纤维的国产化工作成效显著,进展有序(图 1)。

积累了宝贵的经验教训。①产学研用高度协同的研究机制;②关键技术研发实行“双流水”的成功模式;③“芯片”式的弄虚作假在碳纤维行业出现过,但没形成气候。

图1 与日本东丽公司技术与产品对标情况

1.2 生产能力建设成效显著

2018年8 月,千吨级生产线11条,500 t级生产线9条,100~400 t级生产线17条。碳纤维生产能力约 26 000 t,2017 年供应市场 7 400 t(图 2)。

图2 2017年国内碳纤维产能(t)

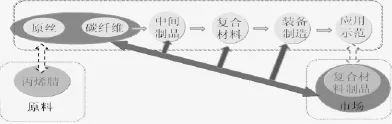

1.3 产业链建设明显滞后

(1)大多在产业链的中间环节,运行与盈利风险大。

(2)单纯的纤维制造商、单一产品的纤维制造商生存难度加大。

1.4 产业支撑能力亟待加强

(1)单线千吨级产能有威海拓展纤维有限公司、江苏恒神碳纤维有限公司、中复神鹰碳纤维有限公司和中安信、中化蓝星、吉林化纤(碳谷)、浙江精功、吉林精功等企业。

(2)原丝碳化技术链有吉林石化、河南永煤、太原钢科、江苏中简、扬州中科院中心、上海石化、邯郸硅谷、西安康本、江苏航科、沈阳恒天、浙江泰先等单位。

(3)专注碳化有吉林江城、吉林碳素、吉研高科、大连新科、甘肃郝式、广东金发、安徽首文等单位(图3)。

图3 国内碳纤维产业链

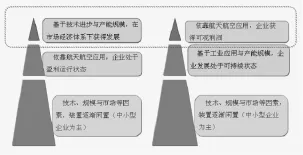

1.5 产业化技术成熟水平偏低

碳纤维(新材料)产业化过程分为5个阶段:①预先研发阶段(从0~1);②小试研发阶段(从1~2);③中试产业化阶段(从 2~3);④精益量产阶段(从 3~4);⑤精益研发阶段(从 4~10)。中试阶段有的是装备具有中试规模,有的就是产业化规模装备,只是生产负荷没有达到(≤3)。

持续发展的健康模式需高度关注(图4)。

图4 国内碳纤维发展模式

1.6 知识产权与标准体系建设欠账太多

“十二五”期间在中国境内申请的专利:①碳纤维及其复合材料共申请专利32 854件。②发明20 799件,其他12 055件。③已经审核结束的8 005件发明专利中授权率58.8%,失效率41.2%。④碳纤维产品及其制造方法843件,碳纤维复合材料及其应用32 011件。

“十二五”期间高性能纤维及其复合材料技术标准:①已经出版18个标准。其中:产品标准4项,测试方法标准11项,其他标准3项。②推荐12个标准。其中:产品标准0项,测试方法标准9项,其他标准3项。③出版:聚丙烯晴基碳纤维,碳纤维密度的测定。

我国碳纤维产业(技术)呈现出“四多四少”的尴尬状况:①企业多龙头少;②产能多产量少;③用量多国产少;④跟踪多原创少。我国碳纤维产业发展“前有堵截、后有追兵”,不仅面临日美的高端禁运和低端挤压,也面临韩/土耳其/印度等后发国家的快速追赶,生存环境严峻。

2 国产碳纤维技术发展前景分析

2.1 碳纤维技术与材料属性

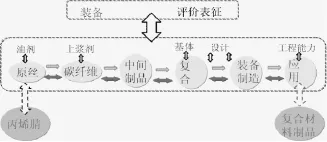

2.1.1 技术(产业)链长

两头有话语权、中间被动,产业链越短越被动。

2.1.2 体系化要求高(图5)

图5 碳纤维体系

2.1.3 产品品种呈多元化特点

品种系列丰富,新品种不断出现(图6)。

图6 碳纤维产品品种

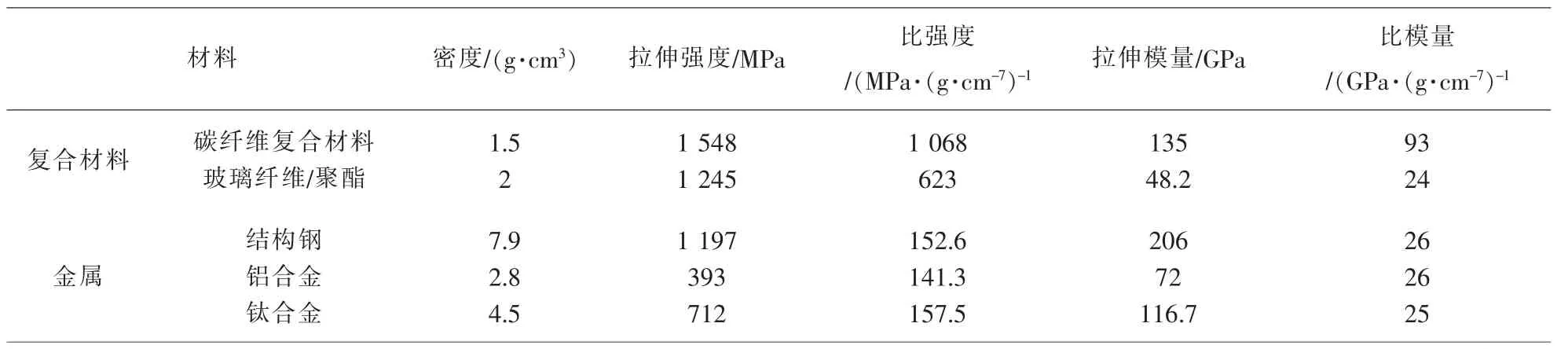

表1 碳纤维的性能和比重

2.1.4 属于贵族材料、小众产品

性能+比重,碳纤维是最好的材料,结构轻量化首选(表 1)。

碳纤维应用从航天航空逐步拓展到人类社会的各个领域,从“贵族”材料向平民化材料发展。

碳纤维永远是贵族材料,不会是平民材料,具有定制化的价值。

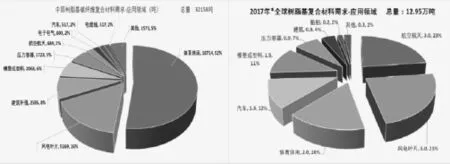

2017年全球需求约8万t,中国大陆2.3万t。

根据全球10%,中国12%的增速测算,到2030年全球 29万 t,中国 9.6万 t(图 7)。

图7 2017年全球树脂基复合材料需求-应用领域(万t)

2.2 国产碳纤维技术发展需要考虑的问题

2.2.1 迎合应用市场发展规划(图8)

图8 突出需求牵引的发展模式

2.2.2 理解中国特色发展模式的内涵

高质量高效益发展和可持续健康发展新台阶。

中国模式:“军品上水平,民品上规模”。

(1)技术(产品)对标为主逐渐向技术(产品)创新发展-服务军。

(2)提倡自主创新,最大程度发展碳纤维的效能-服务民。

(3)防止“讲故事忽悠”、“新瓶装老酒”等伪创新。

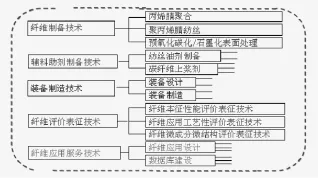

2.2.3 国产碳纤维技术发展重点分析

(1)纤维应用技术、复合材料应用市场需要的碳纤维制备技术

①实施自主创新——对标式技术与产品研发向自主品牌创新过渡。

②建立定制理念——围绕具有发展前景的大市场,研发专用碳纤维技术,充分改良碳纤维的不足,提升碳纤维材料的性价比。

③碳纤维本征性能要为应用服务。

从玻璃纤维为主的纤维应用发展为碳纤维织物等预制件制备、碳纤维复合材料制备,国产碳纤维有大量工作要做,许多涉及碳纤维材料本身特性问题。

不同应用领域对复合材料的性能要求的侧重面不同,一味采用标配式碳纤维材料,往往出现“优势点不足、其余浪费”现象。

根据碳纤维单线产能现实,年使用量在千吨级以上的,定制导致成本上涨的因素基本可以消除。

考虑成本与市场等因素,“定制化”工作可以从风电领域试点。

④需求牵引式→需求牵引+技术推进。

⑤国产碳纤维发展空间(图9,10)。

图9 中国树脂基碳纤维复合材料需求-应用领域(t)

图10 2017年全球树脂基复合材料需求-应用领域(万t)

(2)满足国防应用需求的碳纤维高性能化技术

①继续对标成熟的国际品牌,发展国产碳纤维产品。

②提高复合材料的综合性能。

2013年10 月在美国的复合材料展会上美国赫氏公司展出了IM10碳纤维实物,该碳纤维的拉伸强度达到6.96 GPa、拉伸模量达310 GPa,并已应用于大型客机等领域,但碳纤维的直径只有4.4 μm。

2014年3月10 日日本东丽公司在其管网报道了T1100碳纤维的消息,碳纤维的拉伸强度6.6 GPa,拉伸模量324 GPa,直径保持在5 μm左右;最新的东丽公司官网已经把该款碳纤维的拉伸强度提高到7.0 GPa,并已实现产品化生产。

2015年《航空情报》第26期报道美国佐治亚理工学院研制出拉伸强度5.5~5.8 GPa、拉伸模量354~375 GPa的碳纤维,显示出碳纤维复合材料向综合性能均衡提高的发展趋势。

(3)研发新一代先进复合材料用碳纤维制备技术(表 2)

表2 第三代先进复合材料的发展对碳纤维提出前所未有的苛刻要求

(4)颠覆性(新)技术探索研究

①关注新技术苗头。

从专利申请的动态分析表明,碳纤维制备过程中的聚合、纺丝、预氧化碳化三大部分的专利申请量近几年快速增长,特别是聚合工艺,新技术不断突破和改进,碳纤维制备技术发展更加多元化。

2011年,东丽公司递交了一项涉及PAN系聚合物及其制造方法,表明东丽公司在PAN聚合的共聚单体选择上可能有了新的研究进展和突破,值得业内关注。

②关注颠覆性技术创新。

颠覆性技术1:PAN熔融纺丝技术(图11)

图11 PAN熔融纺丝技术

通过聚丙烯腈大分子结构修饰或添加合适助剂等化学、物理方法,降低聚合物分子间的强烈络合效应,有效消除聚丙烯腈二级玻璃化转变温度和结晶性,降低其熔融温度,实现熔融纺丝工艺的实现。

颠覆性技术2:新型碳纤维前驱体制备技术(图 12)

图12 新型碳纤维前驱体制备技术

合成新型多环芳香族聚合物,经熔融或溶液湿法纺丝获得纤维,不经过热稳定化处理环节直接进行高温碳化,不仅简化碳纤维制备工艺,还将获得一种新型的碳纤维品种。

颠覆性技术 3:新型热源技术

用新型热源替代传统的辐射热源技术,不仅可提高热能利用率,在消除纤维皮芯结构差异、提高碳纤维本征性能方面将显示出效果。

如将等离子体加热技术应用于聚丙烯腈纤维的预氧化反应、微波感应加热技术应用于聚丙烯腈预氧纤维的碳化反应等。

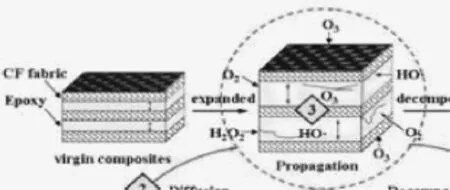

(5)复合材料(碳纤维)回收(回用)技术(图13)

图13 碳纤维回收技术

(6)碳纤维及其复合材料数据库累积

标准化工作,为碳纤维产业服务,为复合材料应用服务(数据库建立的基础)。

3 结语

结合实例介绍了国内碳纤维技术与产业现状,分析了国产碳纤维技术的发展前景。对于结构轻量化,碳纤维材料应是首选。目前碳纤维应用已从航天航空逐步拓展到人类社会的各个领域。适应市场需求,实施自主创新,对标式技术与产品研发向自主品牌创新过渡,围绕具有发展前景的大市场研发专用碳纤维技术,充分改良碳纤维的不足,提升碳纤维材料的性价比,提高复合材料的综合性能等,都是国产碳纤维技术发展需要关注的问题。