环氧化的橡胶/弹性体/热塑性树脂增韧聚乳酸的研究

2018-11-03王艳色魏志勇

王艳色,魏志勇,李 杨

(1.大连理工大学 精细化工国家重点实验室 高分子材料系,辽宁 大连 116024;2.辽宁奥克化学股份有限公司,辽宁 辽阳 111003)

聚乳酸(PLA)由于具有生物可降解性及优异的力学性能,被誉为未来最具潜力的石油基聚合物替代品。PLA的强度和刚性高,但韧性极差,严重制约了PLA的广泛应用[1-3]。目前,引入弹性体共混是增韧PLA的主要方法[4-6]。近年来,一些非常成熟的石油基聚合物,如异戊橡胶、丙烯腈-丁二烯-苯乙烯树脂、聚乙烯等在增韧改性PLA领域取得了较好的效果[7-11]。相对于生物可降解材料而言,石油基聚合物的获取更加经济和便利,而且种类也更加丰富。开发石油基聚合物在PLA增韧领域的应用对于石油基资源的高值化利用和制备高性能、低成本的高抗冲PLA具有非常重要的现实意义。

在前期研究中,分别以聚丁二烯(PB)橡胶、聚苯乙烯-丁二烯-苯乙烯(SBS)热塑性弹性体和丁苯抗冲树脂(SBC)为PLA的增韧剂,通过对增韧剂进行环氧化改性,显著提高了它们与PLA基体的相容性,制备了具有超高冲击强度和优异拉伸韧性的PLA共混物,研究并报道了三种增韧剂的环氧化度和含量对共混物力学性能、热性能、流变性能和形态结构的影响[12-14]。三种增韧剂分别属于橡胶、热塑性弹性体和热塑性树脂,由于自身性质的不同,以三种增韧剂增韧PLA所制备的共混物也表现出了明显的性能差异。

本工作在前期研究的基础上补充了大量实验数据,以共混物的抗冲击性能、拉伸性能和流变性能为指标,从分子链的刚柔性和可塑性的角度对比研究了三种增韧剂对PLA增韧的影响。

1 实验部分

1.1 实验原料

PLA 4032D:数均相对分子质量为11.6×104,相对分子质量分布为1.78(实验室自测),美国Natureworks公司;PB 720AX:数均相对分子质量为10.6×104,相对分子质量分布为1.23,日本旭化成公司;SBS LG501:数均相对分子质量为12.0 ×104,相对分子质量分布为1.08,中国石化金陵分公司;SBC SL803G:广东众和化塑有限公司;甲醇、甲苯、甲酸、过氧化氢(30%(w))、四氢呋喃(THF):分析纯,无需特殊精制。

1.2 环氧化的橡胶/弹性体/热塑性树脂的制备

以环氧化PB(EPB)的制备为例:在带有搅拌器、温度计和恒压滴液漏斗的500 mL三口烧瓶中,加入定量的PB与甲苯,打开搅拌,待PB完全溶解后加入定量的甲酸,然后在10~15 min滴加完定量的过氧化氢水溶液,反应温度为25 ℃,反应时间为15 h。待反应结束后,首先用去离子水洗涤反应溶液至中性,之后用甲醇絮凝,将聚合物于40 ℃真空干燥至恒重,即得到EPB,用EPB及环氧化度来标记,如EPB6.4%表示环氧化度为6.4%的EPB。EPB的合成见图1。

图1 EPB的合成Fig.1 Schematic representation of the synthesis to epoxidized polybutadiene(EPB).PB:polybutadiene.

采样同样的制备方法,得到了不同环氧化度的环氧化SBS(ESBS)和环氧化SBC(ESBC)。ESBS和ESBC的标记方法同EPB。

1.3 PLA共混物的制备

PLA于80 ℃真空干燥12 h,EPB,ESBC,ESBS于40 ℃真空干燥12 h。将干燥的 PLA分别与EPB,ESBC,ESBS按比例混合均匀,然后在美国热电公司的HAAKE型转矩流变仪中密炼共混。密炼温度为170 ℃,转速为60 r/min,共混时间为10 min。将熔融共混后的试样剪成小颗粒,待用。

1.4 力学性能

冲击测试试样尺寸为63.7 mm×12.7 mm×3.17 mm,Ⅴ型缺口深度为2.5 mm。采用意大利Ceast公司的9050型摆锤冲击试验机按标准ASTM-D 256—2010[15]测试样条的悬臂梁缺口冲击强度,温度为23 ℃,摆锤能量为5.5 J。

拉伸测试试样为哑铃形,细颈尺寸为4 mm(宽)×2 mm(厚)。采用美国英斯特朗公司5567A型万能材料试验机按标准ISO 527-1:2012进行拉伸强度、拉伸模量和断裂伸长率的测试,拉伸速度为10 mm/min,温度为23 ℃。

1.5 形貌测试

试样的形貌以及冲击断面的形貌采用美国FEI公司Quanta 450型扫描电子显微镜测试。观察前,先将试样浸入液氮中冷冻30 min,取出后立即淬断,暴露完整的内部结构,然后将试样浸没在THF中5 min后取出,将溶剂抽干。液氮淬断的断面经喷金处理后进行观察,冲击断面直接喷金处理后进行观察。

1.6 流变测试

采用美国TA仪器公司AR2000ex型旋转流变仪测试流变性能。以直径为25 mm的不锈钢平行板为测量夹具,间隙为1 000 μm,测试温度为190℃。动态频率为0.1~100 Hz,应变控制在1%,记录材料的复合黏度随频率的变化曲线。

2 结果与讨论

2.1 抗冲击性能

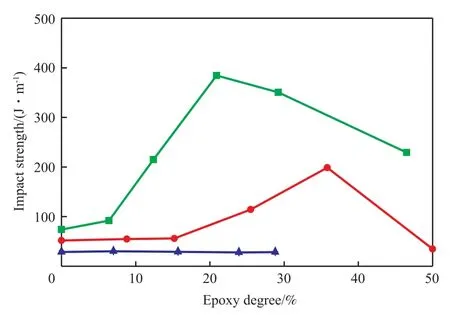

EPB,ESBS,ESBC对PLA共混物抗冲击性能的影响见图2。由图2可知,所制三种PLA共混物的抗冲击性能表现出了较大差异。EPB属于橡胶类,分子链柔顺性最好,ESBS属于热塑性弹性体类,分子链柔顺性不及橡胶,而ESBC属于热塑性树脂类,分子链柔顺性最差,刚性最强。EPB和ESBS均属于弹性体类,引入弹性体共混是增强PLA抗冲击性能的主要方法。纯PLA的冲击强度仅为29.9 J/m,是一种非常脆的材料。经未改性的PB和SBS增韧后的PLA共混物的冲击强度分别提升至74.1,51.9 J/m,与纯PLA相比,分别提高了约149%,74%。可见,在不添加界面增容剂的情况下,PB与SBS对PLA的增韧效果并不明显。经环氧化改性后的EPB和ESBS对PLA的增韧效果非常显著。其中,采用EPB20.9%和EPB29.2%增韧PLA所制备共混物的冲击强度均高于350 J/m,属于超高抗冲材料。随着EPB,ESBS环氧化度的增大,PLA共混物的冲击强度均呈现了先升高后降低的趋势。对于PLA/EPB来说,当EPB的环氧化度为20.9%时,PLA/EPB的冲击强度出现了最大值(384.4 J/m),约为纯PLA冲击强度的12.9倍;对于PLA/ESBS来说,当ESBS的环氧化度为35.8%时,PLA/ESBS的冲击强度出现了最大值(198.9 J/m),约为纯PLA冲击强度的6.7倍。然而,当EPB,ESBS的环氧化度继续增大时,PLA共混物的冲击强度不但没有继续升高,反而逐渐降低。分析原因认为:一方面,环氧化度增大会使增韧剂的极性增加,可显著提高它与PLA基体的相容性;另一方面,环氧化度过高会使增韧剂的玻璃化转变温度升高明显,分子链柔顺性变差,因而对增韧不利。由图2还可知,采用EPB增韧PLA所制备的共混物的抗冲击强度远高于采用ESBS增韧。这主要是由两种增韧剂的性质差异造成的。EPB是分子链非常柔顺的橡胶,剪切模量最低,在受到外力时,橡胶粒子能够发挥应力集中物的作用,产生应力集中,并引发银纹和剪切带,从而使基体的韧性极大提高;ESBS兼具橡胶的高弹性和树脂的热塑性,模量较EPB更高,模量大的分散相由橡胶向基体过渡时,它的塑性区由赤道区向极区方向转移,扩大了分散相塑性区之间的距离,由此减弱了它们的相互作用,直接影响了最终的增韧效果[16]。采用SBC或ESBC增韧PLA并没有使材料的冲击强度得到改善,甚至还有轻微下降。ESBC是一种具有较高剪切模量的树脂,由于其刚性较强,不能作为应力集中物产生应力集中并引发银纹和剪切带,因而不能有效提高PLA树脂的冲击强度。

图2 PLA共混物的抗冲击性能Fig.2 Impact strength of polylactide(PLA) blends.

2.2 形貌结构及增韧机理

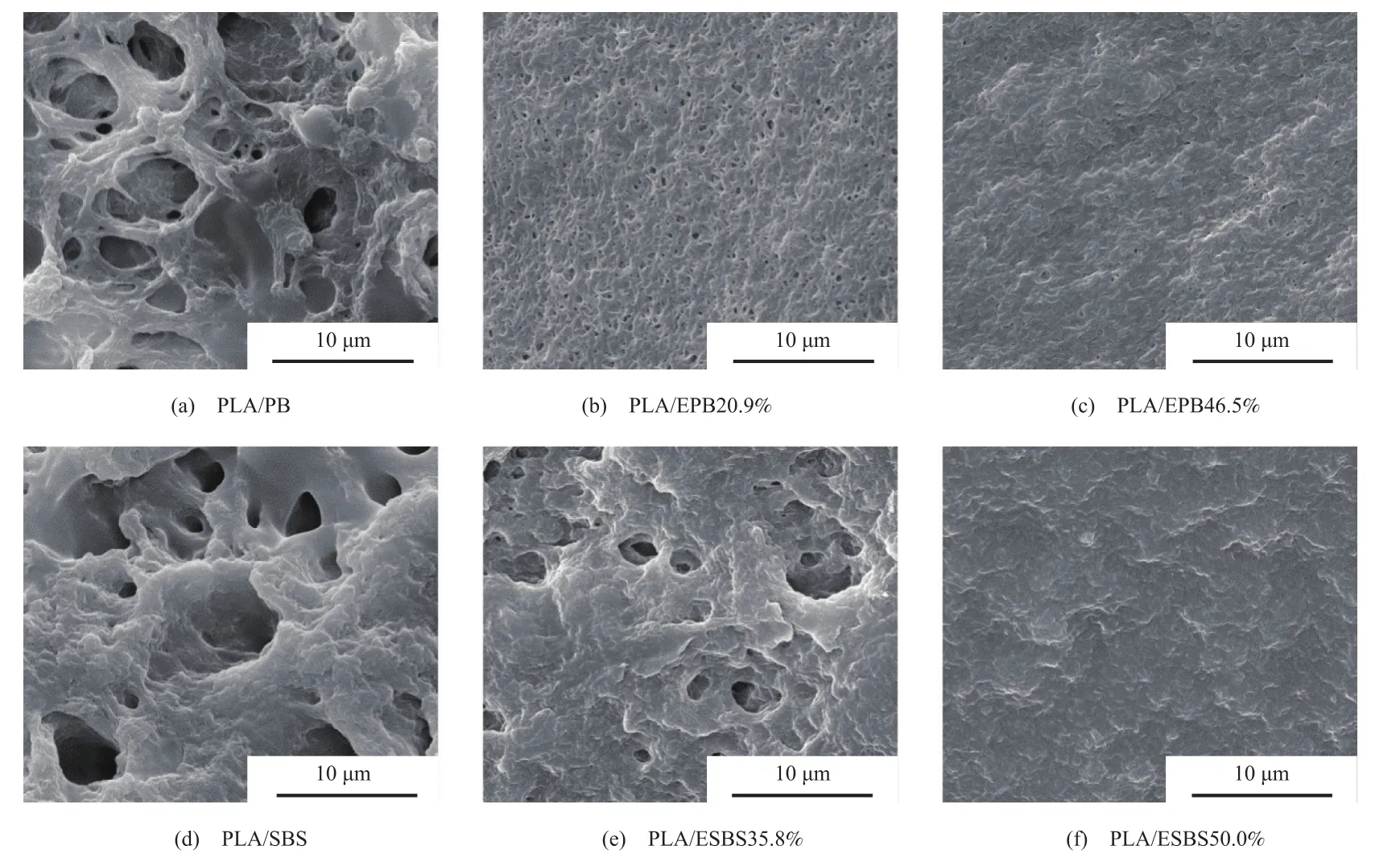

共混物的性能不仅取决于材料的组成及含量,还与它的形貌结构密切相关,强烈依赖于分散相粒子粒径、粒径分布以及界面结合力等[16]。分别采用PB(EPB)和SBS(ESBS)为PLA增韧剂时所制共混物(增韧剂用量为10%(w))的液氮淬断面形貌见图3。由图3可知,采用未改性的PB与SBS增韧PLA所制共混物的淬断表面不平整,形成了大小不一的孔洞,说明PB与SBS在PLA基体中的分散不均匀。由于极性差异较大,PB,SBS与PLA基体的相容性很差,导致橡胶颗粒粒径较大,外形不规则,在外力作用下相界面处会发生相分离而出现空化,导致应力集中增加,从而造成界面开裂,而不可能在基体内部产生大量银纹或剪切带,因而共混物的冲击强度提高幅度很小。随着增韧剂环氧化度的增大,分散相粒径逐渐减小,粒径分布更加均匀,两相相容性得到了显著改善。由图3还可知,PLA/EPB20.9%的表面更加均匀平整,分散相粒径更小且分布更加均匀,两相界面更加模糊,表明EPB20.9%与PLA基体有更强的界面结合力,因此,表现为更高的冲击强度。而对于PLA/EPB46.5%和PLA/ESBS50.0%来说,分散相粒径更小,增韧剂与基体的相容性更好,界面结合力更强,然而,分散相粒径过小使得引起颗粒空洞化的应力也越大,另外,分散相粒子周围的应力场太小不利于剪切带的形成,因而导致共混物的冲击强度不升反降[16]。

图3 PLA共混物的液氮淬断面形貌照片Fig.3 SEM micrographs of cryofracture surfaces of PLA blends.

纯 PLA,PLA/EPB20.9%,PLA/ESBS35.8%共混物(增韧剂用量为10%(w))的冲击试样断面形貌见图4。由图4可知,纯PLA的冲击断面非常光滑,呈现出典型的脆性断裂特征。增韧后的PLA/EPB20.9%与PLA/ESBS35.8%的冲击断面上没有明显的分散相从PLA基体剥离后留下的孔洞,表明两相有较强的界面结合力。PLA/EPB20.9%断面较为平整,呈现出明显的PLA基体被拉伸后形成的熔融拉丝现象,这是绝热剪切作用的结果,在冲击载荷作用下,橡胶粒子在周围产生应力集中,附近的PLA基体率先发生剪切屈服,产生大的塑性形变,吸收了大量的冲击能量,因而表现出较高的冲击强度。PLA/ESBS35.8%断面更加不平整,有明显的边缘白化的片层状结构,表明平面应力作用下,两相间形成的系带或韧带发生撕裂并遗留下应力发白和剪切塑化现象,剪切屈服能够消耗大量的冲击能量,因此,材料的抗冲击性能得到明显提升。

2.3 拉伸性能

PLA共混物的拉伸性能见表1。纯PLA的拉伸强度和拉伸模量分别为69.8 MPa,1.61 GPa,断裂伸长率仅为3.5%,是一种刚性较强的脆性材料。由表1可知,采用未改性的PB,SBS,SBC增韧PLA并未使断裂伸长率得到明显提高,这同样是由于PLA与纯PB,SBS,SBC的相容性较差所致。采用EPB或ESBS(用量为10%(w))作为PLA的增韧剂时,共混物的韧性得到显著改善,主要表现为断裂伸长率大幅提升。PLA/EPB29.2%的断裂伸长率提升至189.1%,PLA/ESBS25.5%,PLA/ESBS35.8%的断裂伸长率分别高达190.3%,218.8%。添加10%(w)的SBC(ESBC)并未使材料的断裂伸长率得到明显改善,当ESBC的用量达到30%(w)时,PLA/ESBC共混物的断裂伸长率得到了较大幅度的提升,此时PLA/ESBC28.8%的断裂伸长率达305.0%,有效改善了PLA的拉伸断裂韧性。随着 EPB,ESBS,ESBC环氧化度的增大,PLA共混物的断裂伸长率有逐渐升高的趋势。这是由于随着增韧剂环氧化度的增大,PLA基体相和分散相的界面黏结强度增大,材料在受到拉伸时,分散相起到了应力集中的作用,分散相粒子受到的应力可通过界面转移到PLA基体上,这样颗粒能够有效地引发、终止银纹,并分担施加的负荷,从而提高材料的拉伸断裂韧性[16]。

图4 PLA共混物的冲击断面形貌照片Fig.4 SEM micrographs of izod-impact-fractured surfaces of PLA blends.

表1 PLA共混物的拉伸性能Table 1 Tensile properties of PLA blends

在PLA中添加模量较低的增韧剂必然导致材料拉伸强度和拉伸模量的下降,因此,应尽可能地降低增韧剂用量以保持材料的拉伸性能。由表1还可知,当增韧剂用量为10%(w)时,采用EPB增韧的PLA共混物的拉伸强度和拉伸模量降幅最大,而采用ESBC(用量为10%(w))增韧的PLA共混物的拉伸强度和拉伸模量仅有小幅降低。因此,这同样可以用分子链刚柔性的另一种说法——模量来解释:EPB自身的模量较低,会明显拉低PLA共混物的拉伸模量,而ESBC的模量较高,因而能更大程度地保持PLA共混物的拉伸模量。共混物拉伸强度的变化也是同样的原因。随着增韧剂用量的增加,共混物的拉伸强度和拉伸模量逐渐下降。当ESBC的用量为30%(w)时,PLA共混物的拉伸强度和拉伸模量仍能保持在约55.0 MPa,1.25 GPa,与EPB或ESBS用量为10%(w)时相当,而断裂伸长率明显高于后两者,说明ESBC对改善PLA的拉伸断裂韧性具有更加突出的效果。

虽然ESBC能够显著提高PLA的拉伸韧性,但并未改善其抗冲击性能。通过图2和表1可知,采用EPB增韧PLA可使材料达到综合性能的平衡。采用EPB20.9%(用量为10%(w))增韧的PLA共混物的冲击强度为384.4 J/m,断裂伸长率提升至158.4%,同时拉伸强度和拉伸模量分别保持在53.6 MPa,1.24 GPa,为纯PLA的76.8%,77.0%;采用EPB29.2%(用量为10%(w))增韧的PLA共混物的冲击强度为350.5 J/m,断裂伸长率提升至189.1%,同时拉伸强度和拉伸模量分别保持在56.6 MPa,1.27 GPa,为纯PLA的81.1%,78.9%。因此,EPB20.9%和EPB29.2%是PLA优异的增韧剂,能够达到抗冲击性能和拉伸性能的平衡。Zhang等[17]将环氧化天然橡胶(ENR)与PLA共混以改善PLA的韧性,当ENR的用量为10%(w)时,共混物的冲击强度与纯PLA相比仅提高了1~2倍,断裂伸长率小幅提升15%~25%,拉伸模量和拉伸强度保持在纯PLA的75.0%~85.0%。与ENR增韧PLA相比,EPB或ESBS对PLA的增韧效果更加显著。

2.4 流变性能

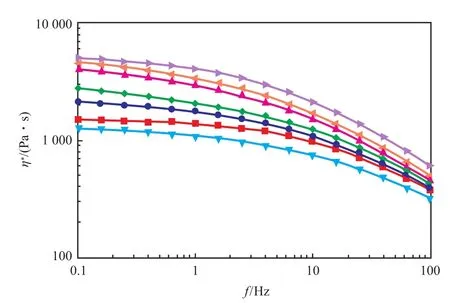

PLA及PLA共混物熔体的复合黏度随频率的变化曲线见图5。由图5可知,材料的复合黏度随频率的增加而逐渐降低。纯PLA的复合黏度较低,在一定的频率范围内表现为牛顿流体行为,进一步提高频率,复合黏度开始下降,出现了由牛顿流体向假塑性流体(幂律流体)的转变。与纯PLA不同的是,共混物在低频率区并没有表现出牛顿流体行为,而是在整个频率扫描区都表现为假塑性流体行为。随着频率的增加,PLA共混物的复合黏度逐渐降低,与纯PLA的复合黏度差距逐渐减小,表明共混物在高剪切条件下仍然有较好的加工流动性。

三种增韧剂可塑性的差异在PLA共混物的上也得到了体现。SBS是一种典型的热塑性弹性体,是以聚苯乙烯为硬段、PB为软段形成的三嵌段共聚物,在常温条件下具有交联橡胶的弹性,在高温条件下又能够像热塑性树脂一样进行塑化成型[18]。与PB相比,SBS具有更加优异的加工性能。由图5还可知,采用SBS(ESBS)增韧的PLA共混物的η*显著低于采用PB(EPB)增韧的PLA共混物,表明PLA/SBS(ESBS)具有更加优异的加工流动性能。值得注意的是,PLA/SBC(ESBC)的复合黏度显著低于PLA/PB(EPB)和PLA/SBS(ESBS)。分析其原因认为,与PB橡胶和SBS热塑性弹性体不同,SBC是一种热塑性树脂,本身具有优异的热塑性,SBC的添加起到了增塑剂的作用,改善了PLA的加工流动性能。

图5 PLA及PLA共混物的复合黏度随频率的变化曲线Fig.5 The rheological behaviors of PLA/PB(EPB),PLA/SBS(ESBS)and PLA/SBC(ESBC) blends:complex viscosity as a function of oscillatory frequency.

3 结论

1)分子链柔顺性最好的EPB对提高PLA的冲击韧性效果最为显著,同时可使材料达到抗冲击性能和拉伸性能的平衡。

2)采用刚性最强的ESBC增韧的PLA共混物的拉伸模量和拉伸强度得到了更大程度的保持,材料的断裂伸长率显著提高。

3)PLA/PB(EPB)的复合黏度最高,PLA/SBS(ESBS)的次之,PLA/SBC(ESBC)的复合黏度最低,SBC(ESBC)能够有效改善PLA的加工流动性能。