催化裂化过程中碳四烯烃的反应和分布规律

2018-11-03于善青严加松田辉平

于善青,严加松,田辉平,龙 军

(中国石化 石油化工科学研究院,北京 100083)

碳四烯烃主要包括1-丁烯、2-丁烯(反-2-丁烯和顺-2-丁烯)、异丁烯和1,3-丁二烯(催化裂化所得碳四烯烃中几乎没有1,3-丁二烯)。在燃料利用方面,正丁烯(1-丁烯和2-丁烯)主要用于生产烷基化汽油,烷基化汽油具有低蒸气压、无硫、无烯烃、无芳烃、高辛烷值的特点,是一种理想的汽油调和组分[1-2];异丁烯主要用于生产甲基叔丁基醚(MTBE),MTBE可作为含氧型高辛烷值汽油添加剂。但从长远看,由于世界范围内MTBE的应用越来越多地受到环保限制,MTBE的生产和应用前景会受到影响,而将异丁烯二聚为异辛烯再加氢生成异辛烷的工艺近年来发展很快[3-4]。

随着国内车用汽油质量标准的不断升级,清洁汽油标准向着低硫、低烯烃、低芳烃以及高辛烷值方向发展,我国将从2019年开始全面执行国Ⅵ汽油标准,烷基化汽油作为清洁的高辛烷值汽油调和组分,用量将迅速增长。因此,作为烷基化装置的重要原料,碳四烯烃的需求量也将逐渐增加。由于催化裂化装置增产碳四烯烃技术具有投资少、成本低的优势,不少公司试图从催化裂化过程获取更大量的烷基化原料[5-10]。

本文对催化裂化过程中碳四烯烃的生成和转化化学进行了探讨,提出提高碳四烯烃选择性的主要途径,并对催化裂化产物中碳四烯烃的分布进行了分析,为进一步开发高碳四烯烃选择性的裂化催化剂提供依据。

1 碳四烯烃的生成

催化裂化原料油主要由烷烃、环烷烃和芳烃组成,在固体催化剂上原料油经过裂化反应生成烯烃,烯烃可进行一系列的裂化、氢转移、异构化等反应。催化裂化过程中碳四烯烃的生成反应路径见图1。由图1可见,在催化裂化反应初始阶段,原料油中的烷烃分子在催化剂B酸中心上质子化生成非经典碳正离子[11-13],非经典碳正离子按照Haag-Dessau单分子裂化机理进行裂化反应,有两种方式:一是断裂生成小分子烯烃,自身仍然是非经典碳正离子,直至生成经典碳正离子和小分子烷烃或氢气;二是直接生成经典碳正离子和小分子烷烃或氢气。

图1 催化裂化过程碳四烯烃的生成反应途径Fig.1 Reaction route of butylenes in catalytic cracking.

随着反应的进行,催化反应主要以经典碳正离子为主,可发生β位断裂、异构化、与大分子烷烃发生负氢离子转移生成新碳正离子,还可与烯烃进行叠合反应生成更大的碳正离子。其中,β位断裂反应主要生成丙烯。异构化反应主要有3种:负氢离子的迁移,涉及一个中间过渡状态的形成,负氢离子在两个相邻碳之间形成桥键,形成质子环丙烷结构,具有较低的能量,通常1,2迁移反应是最主要的转移反应,负氢离子的转移速度比烷基快;在烷基的迁移中,甲基的迁移比较容易,烷基迁移后更趋于生成稳定性更高的叔碳正离子;主链上碳正离子的骨架重排,涉及一个环状的非经典碳正离子中间体,也称为质子化环丙烷碳正离子,它可生成支链度高的异构烷烃和烯烃。经典碳正离子与大分子烷烃发生负氢离子转移生成新碳正离子。

由图1可知,催化裂化过程中碳四烯烃的生成主要来自两个方面:1)原料中烃类大分子经单分子裂化反应或双分子裂化反应生成的活性中间体进行裂化生成碳四烯烃;2)裂化产物中的小分子烯烃(C5~12)可进行二次裂化反应生成丁烯。前者在反应初始阶段,原料中的烷烃分子在催化剂B酸中心上质子化生成非经典碳正离子,然后按照Haag-Dessau单分子裂化,生成丁烯;在反应传递阶段,生成的大分子仲碳正离子(末端连接乙基)经β位断裂,可生成正丁烯;生成的大分子叔碳正离子(连接两个甲基)经β位断裂,可生成异丁烯;也可以经过双分子反应生成新的碳正离子,然后裂化生成丁烯。进一步分析可知,经典碳正离子直接进行异构化反应,然后再进行β位断裂,而不是直接进行β位断裂反应,有利于多产碳四烯烃、提高催化裂化产物中碳四烯烃的选择性。

提高裂化产物中小分子烯烃的含量,有利于为多产碳四烯烃提供充足的潜在组分,因此对催化裂化过程中小分子烯烃(C5~8)转化为碳四烯烃的反应进行了分析。1-戊烯在催化裂化催化剂上发生的反应主要是异构化反应,包括双键异构和骨架异构,还有少量的氢转移反应,基本不发生裂化反应[14],1-戊烯的异构化过程主要是单分子裂化过程[15-16]。由此可见,在催化裂化过程中1-戊烯对增产碳四烯烃几乎没有贡献。

1-己烯在10%(w)超稳Y 型(USY)分子筛催化剂上的裂化产物分布表明[17-18],1-己烯主要通过单分子路径发生异构化反应,一种是双键异构,另一种是骨架异构,产物大部分为同碳数的烯烃,基本不发生裂化反应。在反应温度为400 ℃时,1-己烯转化率达80%以上,C5及C5以下烃的产率非常低,随着反应温度的升高,转化率明显下降,这是因为1-己烯主要发生异构化反应,由于异构化反应是放热反应,高温对反应不利,同时又没有裂化反应发生,故高温下己烯的转化率反而下降。1-己烯在ZSM-5催化剂上的裂化产物分布表明[19],1-己烯的裂化产物中丙烯、正丁烯、异丁烯的比例为42∶3∶1,丙烯的产率最高。由此可见,催化裂化条件下己烯主要发生异构化和裂化反应,有利于增产丙烯,对增产碳四烯烃的贡献不大。

1-庚烯在10%(w)USY分子筛催化剂上表现出较高的转化率。低温条件下产物以1-庚烯的异构烯烃为主,当反应温度高于500 ℃时,主要生成丙烯和丁烯。表明在较低温度下1-庚烯参与氢转移和异构化反应所占比例较大,在较高温度下裂化反应占主导地位[14]。1-庚烯在ZSM-5催化剂上的裂化产物分布表明,裂化产物主要以丙烯和丁烯为主,丙烯与丁烯的比值约为1,其中异丁烯占总丁烯的比例较高,约为74.2%[19]。由此可见,较高反应温度有利于庚烯发生裂化反应,对增产丁烯和异丁烯有利。

1-辛烯在510 ℃下ZSM-5分子筛催化剂上的裂化产物分布表明,丙烯和戊烯的选择性超过了丁烯的选择性,总丁烯中异丁烯所占比例仅为44%。主要原因在于,辛烯碳正离子在异构化成2,4,4-三甲基-2-戊烯碳正离子之前已经发生了裂化反应。随着碳原子数的增加,烯烃的裂化反应速率逐渐增大,而骨架异构化速率几乎不变,且ZSM-5分子筛的孔道结构也限制了2,4,4-三甲基-2-戊烯碳正离子的形成。1-辛烯在USY分子筛上的裂化产物分布与在ZSM-5分子筛上的基本相同[19-20]。由此可见,辛烯主要发生裂化反应,裂化产物以丙烯、丁烯、戊烯为主,丁烯与丙烯的比值大于1,有利于提高丁烯的选择性,但异丁烯占总丁烯的比例低于庚烯。

通过分析单体烯烃的裂化反应发现,低碳烯烃(C5和C6)的催化裂化反应对提高碳四烯烃的产率和选择性贡献不大;强化高碳烯烃进行充足的异构化反应,再进行裂化反应,可以提高碳四烯烃的选择性,提高丁烯与丙烯产率的比值。

2 碳四烯烃的转化反应

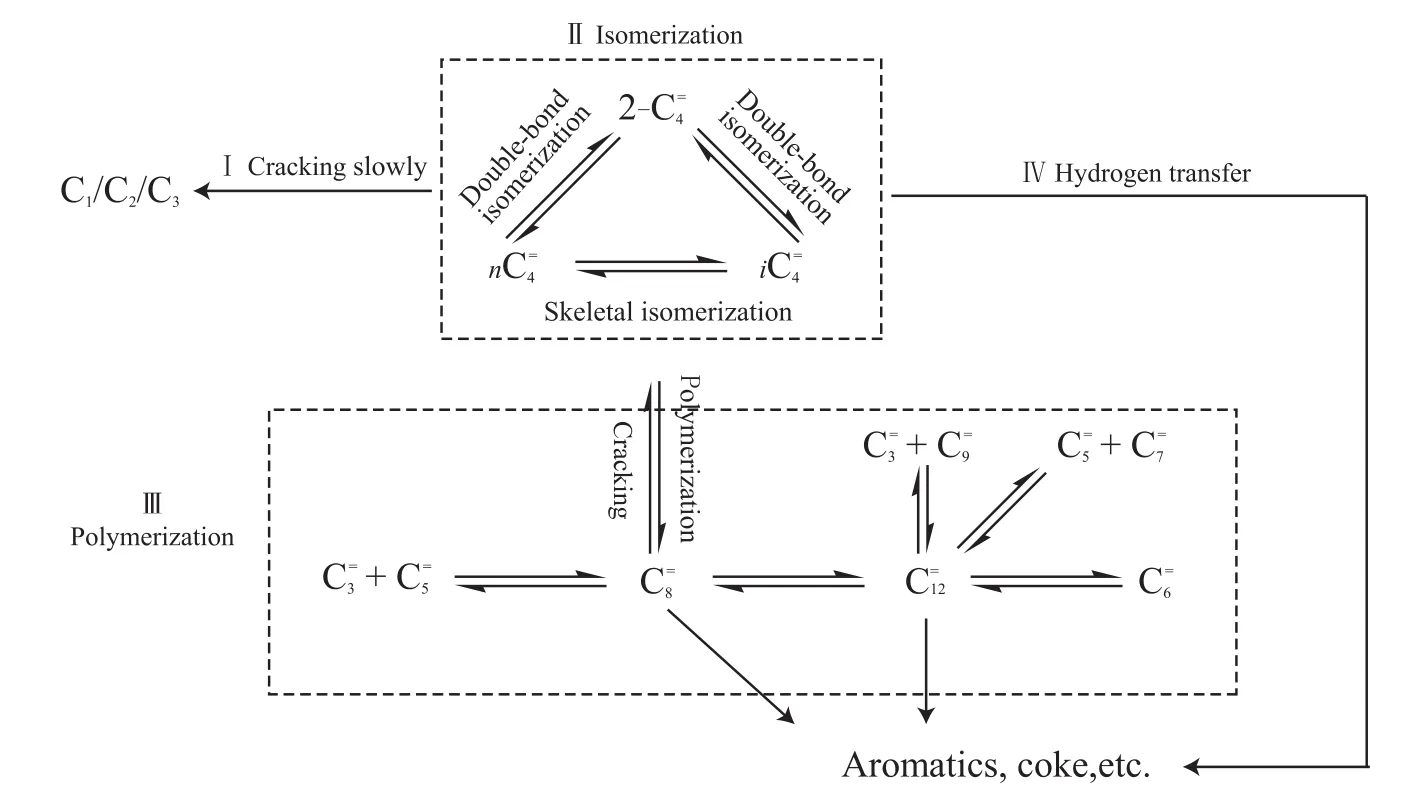

催化裂化过程生成的碳四烯烃可以进一步发生反应,碳四烯烃的转化反应主要有4类:裂化反应、异构反应、二聚反应及二聚物的裂化反应和氢转移反应。碳四烯烃在催化裂化条件下的转化反应路径见图2。

图2 催化裂化过程中碳四烯烃的转化反应路径Fig.2 Conversion route of butylenes in catalytic cracking.

丁烯在催化剂表面质子化生成仲碳离子,仲碳离子本身发生β位断裂生成甲烷的速度以及通过质子转移生成伯碳离子的过程都很慢,所以丁烯很难通过单分子裂化反应生成诸如乙烯和丙烯等小分子烯烃[21-22]。1-丁烯的双键异构反应主要通过吸附在分子筛表面的丁烯中C==C与分子筛表面—OH发生质子化,生成具有π型结构的过渡态,同时分子筛上与过渡态相邻的氧原子从碳原子上得到一个氢原子,使催化剂的活性中心恢复,并生成2-丁烯。1-丁烯的骨架异构化主要通过三个步骤进行:吸附在分子筛表面的1-丁烯发生质子化形成仲烷氧基过渡态;仲烷氧基过渡态形成带支链的伯烷氧基过渡态;伯烷氧基过渡态发生分解生成异丁烯[23]。丁烯的二聚反应遵循双分子反应机理:丁烯先发生二聚反应生成辛烯;辛烯可进一步发生二次反应(如通过裂化反应生成丙烯和丁烯等小分子烯烃;通过异构化反应生成带支链的辛烯;通过氢转移反应生成辛烷;通过环化反应生成环烷烃;通过芳构化反应生成芳烃;与烯烃聚合生成更大分子的烯烃,甚至生成焦炭)。

由此可见,为了提高催化裂化过程中碳四烯烃的产率,需要抑制丁烯的双分子反应,即抑制丁烯的二聚和氢转移反应。

3 催化裂化产物碳四烯烃的分布规律

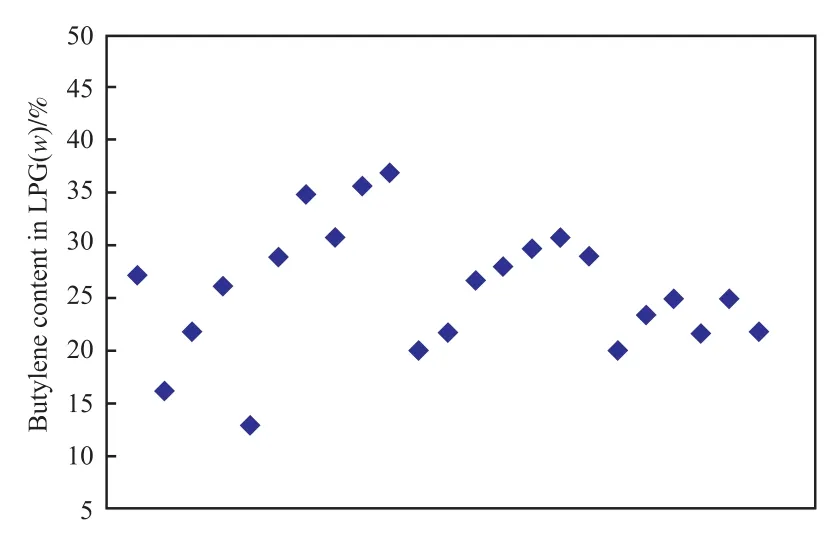

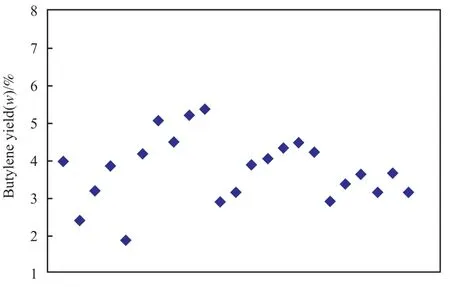

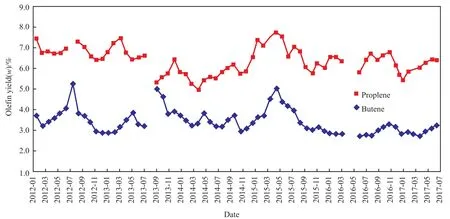

2016年部分炼厂催化裂化装置中液化气烯烃产物分布见图3~6。由图3~6可看出,液化气中丙烯和丁烯的质量分数分别为30%~40%和15%~35%,丙烯和丁烯的质量收率(对原料)分别为4%~7%和2.5%~5.5%。

图3 2016年部分炼厂催化裂化装置液化气中丙烯的质量分数Fig.3 Mass fraction of propylene in LPG of some FCC units in 2016.LPG:liquefied petroleum gas;FCC:fluid catalytic cracking.

图4 2016年部分炼厂催化裂化装置液化气中丁烯的质量分数Fig.4 Mass fraction of butylene in LPG of some FCC units in 2016.

以某炼厂催化裂化装置为例,简要分析产物中碳四烯烃的分布规律。该炼厂催化裂化装置设计加工能力为2 Mt/a,反应器和再生器为高低并列式布置,原料油主要由常压渣油和蜡油构成,原料油密度(20 ℃)为900~910 kg/m3、残炭值为3.5%~4.5%、原料油重金属含量较高。催化裂化产物中烯烃的分布见图7~10。从图7~10可看出,液化气产率为15%~20%(w),液化气中丙烯质量分数为35%~45%,丁烯质量分数为16%~25%,丙烯产率为5.5%~7.5%(w),丁烯产率2.7%~5.0%(w),丙烯与丁烯的产率比为1.5~2.2。丁烯的各异构体质量分数分别为:异丁烯28%~34%,1-丁烯25%~30%,反-2-丁烯25%~29%,顺-2-丁烯15%~18%,2-丁烯40%~50%。

图5 2016年部分炼厂催化裂化产物中丙烯的产率Fig.5 Propylene yield of some FCC units in 2016.

图6 2016年部分炼厂催化裂化产物中丁烯的产率Fig.6 Butylene yield of some FCC units in 2016.

一般而言,催化裂化装置中液化气中丁烯质量分数为15%~25%,丙烯与丁烯的产率比为0.8~2.5,在丁烯各异构体中,2-丁烯的质量分数最高,约占45%;1-丁烯的质量分数略高于异丁烯,分别约为30%和25%。

在催化裂化过程中,各丁烯异构体之间存在热力学平衡分布[24],见表1。

图7 某炼厂催化裂化产物中液化气的收率Fig.7 LPG yield in a refinery FCC unit.

图8 某炼厂催化裂化装置液化气中丙烯和丁烯的质量分数Fig.8 Mass fraction of propylene and butylene in LPG of a refinery FCC unit.

图9 某炼厂催化裂化产物中丙烯和丁烯的收率Fig.9 Propylene and butylene yields of a refinery FCC unit.

图10 某炼厂催化裂化装置的丁烯中各异构体的质量分数Fig.10 Mass fraction of isomers in butylene of a refinery FCC unit.

表1 丁烯的热力学平衡组成Table 1 Thermodynamic equilibrium composition of butylene

由表1可看出,在同一温度下,丁烯异构体中异丁烯的摩尔分数最高,反-2-丁烯次之,1-丁烯最低。随着温度的升高,正丁烯(1-丁烯、2-丁烯)的摩尔分数逐渐增加,异丁烯的摩尔分数逐渐降低。在催化裂化反应温度(500~540℃)下,异丁烯、反-2-丁烯、顺-2-丁烯和1-丁烯的摩尔分数分别约为45%,24%,16%,15%。而实际催化裂化产物中异丁烯的摩尔分数低于45%,1-丁烯的摩尔分数大于15%,2-丁烯的摩尔分数接近热力学平衡值。原因可能如下:1)碳四烯烃分子之间存在相互转化,1-丁烯更易通过双键异构生成2-丁烯,而1-丁烯和2-丁烯通过骨架异构转化为异丁烯的过程相对较慢;2)催化裂化生成的异丁烯容易发生双分子氢转移反应生成异丁烷。因此,降低催化裂化过程中的氢转移反应,不仅能提高总烯烃产率,而且能提高异构烯烃所占比例。

4 增产碳四烯烃的催化裂化催化剂

催化裂化催化剂直接影响到反应物的转化和产物的分布,在催化裂化过程中具有重要的作用。由于分子筛催化剂具有较强的活性和选择性,研究者对其进行了深入的研究。

Y型分子筛是催化裂化催化剂的主要活性组元,由六方柱笼、方钠石笼(又称β笼)和超笼组成,由于六方柱笼和方钠石笼的动力学直径只有0.26 nm,除水分子外,包括N2、O2及所有有机物分子的动力学直径均大于0.26 nm,不能进入六方柱笼和方钠石笼,因此只有超笼(动力学直径0.81 nm)中的酸中心对有机分子的吸附、活化和反应是可利用的。常规Y 型分子筛经各种方法抽铝和/或补硅后,得到 USY分子筛。USY分子筛的骨架铝数量减少,晶胞常数减小,酸中心之间的距离加大,酸强度提高,酸密度降低,不利于双分子的氢转移反应,相对有利于裂化反应,裂化反应与氢转移反应之比提高,所以与稀土改性Y型分子筛相比,USY分子筛的汽油辛烷值高、干气和焦炭产率低、碳四烯烃的选择性高[25-26]。在USY分子筛中引人稀土,能够增加USY的活性,但烯烃选择性受到一定的损失。这主要是因为,稀土离子的存在增加了B酸中心数,并使分子筛晶胞常数不易减小。通常,无稀土USY分子筛具有较低的氢转移反应活性和较高的碳四烯烃选择性,高稀土常规Y型分子筛具有高的氢转移反应活性及低的碳四烯烃选择性。所以,高碳四烯烃选择性催化剂是氢转移反应性能低的催化剂,这类催化剂含有USY分子筛和低的稀土含量,并具有较低的平衡晶胞常数[27-29]。

ZSM-5分子筛是催化裂化催化剂的主要择型分子筛,与Y型分子筛相比,HZSM-5分子筛对相对分子质量较小的烃类分子有显著的选择作用,与Y型分子筛复合使用,可提高汽油辛烷值和/或增产低碳烯烃[30-32]。ZSM-5分子筛具有十元环构成的两个交叉孔道,只有分子截面有效直径小于0.58 nm的分子能自由通过,较大的分子难通过。ZSM-5分子筛的氢转移反应能力很低,并且它还能选择性裂化低辛烷值的C5~12链烷烃,生成以丙烯和碳四烯烃为主的液化气,所以ZSM-5分子筛可以用于催化裂化催化剂中提高碳四烯烃的产率,同时提高丙烯产率和汽油辛烷值。

β 分子筛具有三维十二元环孔道结构,是由四元环、五元环和六元环连接而成,平均孔径0.65 nm,介于Y型分子筛和ZSM-5分子筛之间。许多研究结果表明[33-35],在催化裂化催化剂中添加β分子筛可明显提高低碳烯烃产率,且相对于ZSM-5分子筛催化剂更有利于提高碳四烯烃的收率。

催化剂的活性组分固然重要,但基质的作用也不容忽视。一般认为,催化剂基质应具有较大的孔径、适宜的活性和良好的水热稳定性,以使催化剂能经受苛刻的水热操作条件并对重质原料油进行预裂化。

综上所述,增产碳四烯烃是催化裂化催化剂各种功能组分相互匹配和协同作用,在增强对重油大分子裂化能力的同时,提高低碳烯烃产率,尤其是提高碳四烯烃的选择性。增产碳四烯烃催化裂化催化剂需要具有以下特点:1)增强催化裂化过程中碳正离子的异构化反应,平衡异构化反应和裂化反应的选择性,控制氢转移反应;2)使用大孔高活性基质,提高重油大分子的预裂化能力和催化剂的抗重金属污染能力;3)使用多种活性组分,Y型分子筛和β分子筛的结合有利于重质油馏分的裂化,提高液化气和汽油产率,为多产碳四烯烃提供更多的潜在组分,β分子筛和ZSM-5分子筛的结合,可进一步提高液化气中碳四烯烃的选择性。

5 结语

催化裂化过程中碳四烯烃的生成主要来自两个方面:一是原料中烃类大分子经单分子裂化反应或双分子裂化反应生成的活性中间体进行裂化的产物;二是裂化反应中形成的低碳数烯烃进行二次反应的产物。催化裂化过程中生成的碳四烯烃可进一步发生裂化反应、异构反应、二聚反应和氢转移反应。促进催化裂化碳正离子直接进行异构化反应,然后再进行β位断裂反应,同时抑制二聚反应和氢转移反应,有利于提高催化裂化产物中碳四烯烃的产率和选择性。

通过催化裂化方法生产碳四烯烃是目前解决碳四烯烃供求不足的重要途径,必须开发新型催化裂化催化剂以及催化裂化工艺,优化催化裂化反应,达到多产碳四烯烃的目的。