隧道可视化带模注浆施工技术研究及应用

2018-11-02,,

,,

(中国水利水电第五工程局有限公司,成都,610066)

高速公路隧道在我国已经较为普遍,由于山区地形的特殊性,高速公路大长隧道的数量在不断的增加,施工工艺也日新月异。本文以重庆江习高速公路四面山特长隧道施工为例,重点介绍隧道可视化带模注浆技术的装置研发及施工方案。

1 工程概况

重庆江习高速公路四面山特长隧道为分离式和一般小净距组合式隧道,双向四车道,全长4880m,隧道穿越地层为砂岩、泥岩互层,围岩差,主要为Ⅳ类(占57%)和Ⅴ类围岩(占43%)。隧道起止桩号:左线LZK0+200~LZK5+080,长4880m;右线LYK0+202~LYK5+077.35,长4875.35m。四面山特长隧道全衬砌施工,混凝土衬砌厚度在35cm~50cm。

(1)工程特点:四面山特长隧道单洞全衬砌长度达4880m,衬砌工程量极大,并且具有0.15%~1.5%的纵坡。

(2)工程难点:衬砌过程中暴露出衬砌混凝土顶拱空腔范围大、数量多,需要采取回填注浆处理,但由于工期极其紧张,传统的注浆方式占工期长且与隧道洞挖及衬砌施工交叉影响大。

2 隧道可视化带模注浆技术及装置研发

2.1 技术原理及特点

隧道可视化带模注浆施工技术,是基于传统回填注浆的工艺上进行工艺创新和改变,形成的一种新型隧道衬砌顶拱空腔的处理施工技术。

(1)技术原理:通过利用钢模台车的支撑刚度支撑未达龄期的混凝土,利用钢模台车作为注浆施工平台进行低压回填注浆处理顶拱空腔的施工方法。

(2)技术特点:通过研制“一种回填注浆装置”、“一种便携式的空腔内成像检测装置”,应用于隧道衬砌顶拱空腔处理,技术成熟、可靠、适用性强、投入成本低,作业人员容易掌握。

2.2 可视化带模注浆装置设计

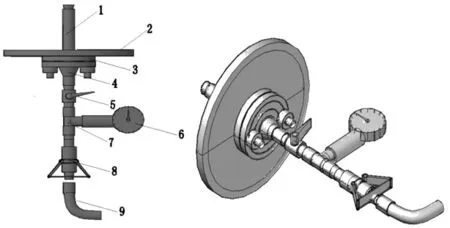

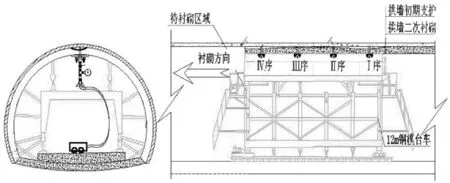

分析本工程地下洞室衬砌顶拱空腔情况,通过影像资料确定注浆量。可视化带模注浆装置结构见图1。

装置构造:①衬砌顶拱内预埋注浆管(内端头带十字分流槽);②钢模台车(针梁台车)模板;③钢模台车(针梁台车)上安装的法兰固定盘(带螺丝);④渐变口法兰固定盘(带螺帽);⑤注浆管启闭球阀;⑥注浆压力表;⑦注浆三通管;⑧注浆软管夹具(利用橡胶圈滚动挤压固定送浆软管);⑨送浆软管。

图1可视化带模注浆装置三维结构

2.3 工作原理及解析

提前在钢模台车模板正顶部均匀间隔开孔设置灌浆孔,并在相应灌浆孔位置焊接带螺丝的法兰固定盘,台车就位后将带十字分流槽的预埋注浆管由钢模台车模板的预开灌浆孔塞入顶至初支面,并立即安装渐变口法兰盘进行固定(带螺帽),将法兰固定盘(带螺丝)与渐变口法兰固定盘(带螺帽)由螺栓进行固定,并顶住预埋注浆管底部使得预埋注浆管牢牢固定,渐变口法兰固定盘分别与注浆管启闭球阀、注浆三通管进行丝扣连接,并在注浆三通管端头连接注浆压力表,注浆三通管下部与注浆软管夹具(利用橡胶圈滚动挤压固定送浆软管)丝扣连接,注浆软管与注浆装置连接固定采用注浆软管夹具进行固定,注浆软管与注浆设备进行连接固定。整个带模注浆装置安装完成,可进行注浆作业。

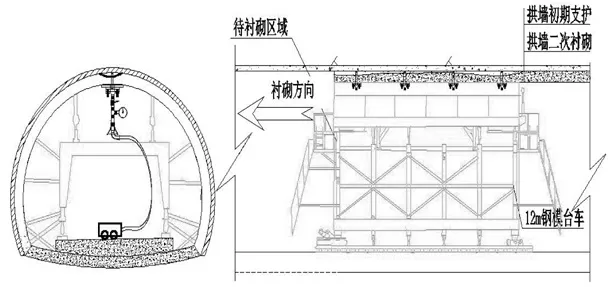

隧道二衬混凝土待凝期间(未拆模),提前进行回填灌浆作业,充分利用钢模台车支撑体系,在不损坏混凝土的情况下达到回填灌浆的效果。注浆过程中按钢模台车上均衡间距预留的灌浆孔分段间歇注浆,通过观测旁侧灌浆孔的翻浆情况确定注浆的饱满程度和效果。其使用布置见图2。

图2 可视化带模注浆装置使用布置

2.4 本装置的优点

(1)不占用开挖支护、二衬工序时间,在二衬待凝期间进行顶拱空腔灌浆处理,避免了施工交叉影响。

(2)在钢模台车上均匀间隔布置注浆孔,分序灌浆,通过注浆压力和高位翻浆情况,直观形象地反应注浆饱满程度,效果明显。

(3)此装置缩短了施工工序,降低了施工成本,提高了施工效率,装置设备具有结构简单、可操作性强、安拆方便、造价低廉等优点。

3 隧道可视化带模注浆施工方案

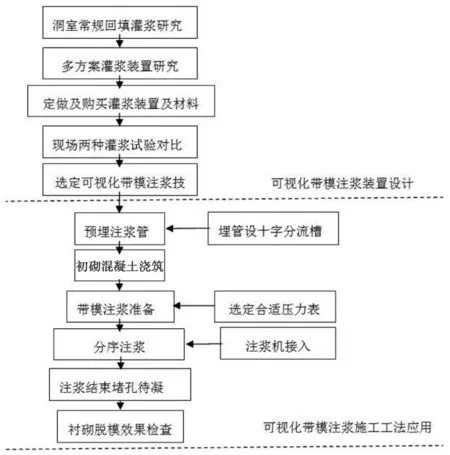

3.1 工艺流程

施工工艺流程见图3。

图3 可视化带模注浆施工工艺流程

3.2 工艺要点

(1)在衬砌混凝土未脱模待凝期间,以钢模台车为操作平台进行衬砌混凝土顶部带模注浆施工,不占用开挖支护及衬砌工序时间;

(2)在钢模台车(针梁台车)正顶拱上均匀布置注浆孔,预埋特制的带有十字分流槽的注浆管,并采用特殊注浆装置进行带模注浆施工,达到回填衬砌顶拱空腔的效果;

(3)采用便携式自导向可视化孔内成像装置进行衬砌混凝土脱空情况检测;

(4)通过注浆装置的配置压力表和启闭球阀,达到控制注浆效果、注浆压力的目的;

(5)注浆饱满程度采取双控措施:其一采取由低位注浆高位翻浆的情况来确认浆液注浆饱满;其二采取注浆压力持压控制最终封孔结束时间。

3.3 可视化带模注浆施工操作步骤

3.3.1 预埋注浆管

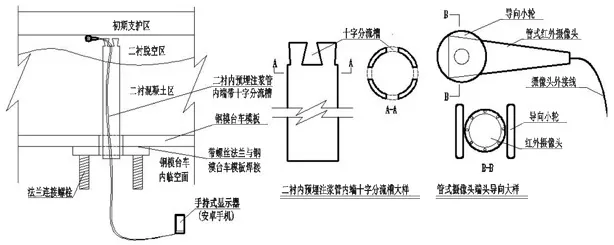

前期在衬砌钢模台车正顶部纵向位置,按3m间距均匀开孔(φ50),按衬砌厚度(45cm)预先准备若干根(φ50,L=50cm)PVC管,PVC管一端设置十字分流槽,从钢模台车预留孔插入PVC预埋注浆管。PVC管带十字分流槽端顶至内侧初支面,另一端预留少量(约5cm)在钢模台侧,并将带法兰盘的渐变口合上至钢模台车模板上焊接的法兰盘上,通过螺栓进行连接固定,以渐变管内顶预埋管使得灌浆能稳定不偏斜。具体布置见图4。

图4 衬砌混凝土浇筑前顶拱预埋注浆管

3.3.2 衬砌混凝土浇筑

衬砌混凝土浇筑利用在钢模台车上安装的左右料槽装置进行等压平衡分层入仓浇筑,最终衬砌混凝土完成顶部入仓。入仓过程中充分利用预埋的灌浆管作为通道,以手持式管式摄像头由注浆管位置深入,通过摄像头端部安装的导向轮导入衬砌混凝土与初支面区域,观测混凝入仓饱满情况,混凝土基本充填饱满即可停止入仓,衬砌完成待强。

3.3.3 带模注浆准备

衬砌混凝土顶部脱空情况检查:待衬砌混凝土基本初凝后(入仓完成后约2h),采用管式红外摄像头再次由灌浆管位置进入,观测衬砌混凝土顶部脱空情况(见图5)。

图5 注浆前采用管式红外摄像头观测衬砌顶拱空腔情况

(1)注浆装置安装:在相应灌浆预留孔处安装三通管、止浆球阀、压力表、注浆软管连接夹具、注浆软管及注浆机等设备;

(2)注浆前检查:对各个连接管进行检查,以防止注浆作业时发生孔口跑浆现象;

(3)配比确定:水灰比为0.5∶1~1∶1的水泥浆;

(4)注浆材料拌制:按配比在高速搅拌机内进行注浆材料拌制,达到规范要求后即可注浆。

3.3.4 分序注浆

根据台车上的注浆孔按序编号,分别为Ⅰ、Ⅱ、Ⅲ、Ⅳ号孔。由于地下洞室成1%的坡度,由低位开始灌浆,灌浆的饱满程度由旁侧高位灌浆管的翻浆情况确定。同时考虑到内部脱空区域存在未联通情况,采用旁管孔口翻浆和压力值进行双控注浆。

注浆压力应为0.1MPa~0.5MPa,注浆按由下至上的顺序施工,浆液先稀后浓、注浆量先大后小。结束标准:以终压控制为主,注浆量校核。当注浆压力为0.2MPa~0.5MPa,持续15min即可终止。分序注浆见图6。

图6 衬砌混凝土脱空注浆顺序

3.3.5 注浆结束堵孔待凝

单孔注浆结束后再关闭止浆液球阀,并拧开渐变口法兰连接螺栓,注浆装置与模板脱落,采用止锚固剂迅速封堵PVC管注浆口,完成一孔注浆作业,进行下一孔注浆作业。封堵后待凝8h拆模。拆模时预埋PVC灌浆管,外露部分通过挪动台车,以台车模板平切掉外露塑料管,不再另做处理,待后续进行饰面外观。

3.3.6 衬砌混凝土脱模效果检查

衬砌混凝土脱模后,采用雷达对地下洞室衬砌混凝土顶拱纵向进行扫描检测,通过对应桩号对灌浆的饱满程度进行扫描分析,检测灌浆效果,若存在少量未灌浆密实部位,重新进行钻孔回填补灌,直到密实饱满合格为止。

4 传统注浆与带模注浆方案实施应用效果对比

传统注浆与带模注浆方案实施应用效果对比见表1。

表1 传统注浆与带模注浆方案实施应用效果对比分析评价

通过分析对比,带模注浆作业较传统注浆作业不论从工期成本、施工支架成本、额外的管理成本及施工交叉影响上,均有极大的优势,根据统计数据及现场检查情况,基本达到了目标效果。

5 结论

隧道可视化带模注浆技术,应用于隧道衬砌空腔处理,达到了“三提高和一减少”的技术效果,即提高了隧道衬砌质量、提高了经济效益、提高了施工效率、减少了注浆作业与隧道施工交叉影响,其中该技术的核心装置“一种用于回填注浆的装置”、“一种用于隧道二衬空腔检测的便携式自导向成像装置”获得了专利授权。该技术通过在四面山特长隧道的实验及应用,效果显著,技术成熟、可靠、适用性强、投入成本低,作业人员容易掌握,为隧道衬砌施工顶拱空腔处理提供了宝贵经验,值得在同类工程中推广应用。