聚晶金刚石混料均匀性的检验方法应用

2018-11-02刘慧苹王彩利方海江

刘慧苹,王彩利,方海江

(河南四方达超硬材料股份有限公司,郑州 450016)

0 引言

聚晶金刚石产品如复合片、刀片、拉丝模等在生产中,一般都需要经过配料—组装—烧结—检测等几个步骤。配料的原料中除了金刚石微粉外,还需有能与金刚石形成化学键合的过渡相的添加剂,若以粉状添加剂与金刚石混合,混合的均匀程度与合成产品的性能有很大关系,直接影响产品的致密性和耐磨性,若混料不均匀则会导致生产的产品品质出现参差不齐的状况,甚至同一片复合片的不同位置的性能完全不同,会极大降低产品的品质[1,2]。

因此如何判断混料均匀性显得尤为重要,而目前没有标准的检验方法,在现有的混料技术中,评价混料是否均匀主要通过经验进行判断,这样会导致不同操作者的判断差异,从而使同一批次产品的性能可能存在差异;而且,当混合物料改变时,不能很好地掌握混料时间,导致混料的不均匀从而影响产品的性能。

为解决现有技术中依靠经验判断混料是否均匀所带来的一系列问题,本文提供了一种检验聚晶金刚石混料均匀性的方法,通过本方法可以很好地判断出不同级别的混合料混合均匀所需要的时间[3,4,5]。同时可以判断混料机械的混料性能并进行量化评估,从而为优化生产提供数据支撑[6]。

1 检验方法

检验方法包括以下步骤:

(1)将混合好的聚晶金刚石混料在不同的位置随机取三个样品,作为待测混料样品;

(2)分别称取0.5~0.6g范围的混料放置在三个体积为50ml的塑料样品管中,然后分别在三个盛料的样品管中和一个空白的样品管中加入一定比例的王水(3ml)和氢氟酸(1ml),盖上塑料盖,摇匀以后在超声装置中超声10分钟;

(3)取出后按顺序放置在电加热板上进行消解加热处理,消解前需将样品管的塑料盖轻轻拧开,以便在样品和酸液加热的过程中气体能够通过通风柜被抽出;

(4)样品和空白酸液同时在加热板上消解2小时后停止加热,待自然冷却至室温后,用去离子水对样品和空白酸液进行稀释,稀释体积为50ml;

(5)稀释后摇匀作为待测物料,通过电感耦合等离子体发射光谱仪进行微量元素的测定,测定元素含量后,其差值百分比的计算方式如下:

差值百分比=|元素含量—含量平均值|/含量平均值

将最大差值百分比作为衡量混料均匀性的指标;

(6)通过计算对比三个样品中微量元素的含量与其平均值的差值百分比,然后通过对比计算得出的最大差值百分比进行判断,最大差值百分比越小,其混料均匀性越好,以此来判断混料的均匀性;

(7)所述测定的微量元素的具体类别需根据混料中的主要成分来选择。

由于聚晶金刚石混料中的添加剂一般是触媒金属,能够溶解在酸溶液中,所以通过检测酸溶液中金属元素的含量百分比可以判定不同样品混合的均匀性。而检测金属元素含量的设备是电感耦合等离子体发射光谱仪,该设备的检测原理是:样品由载气(氩)带入雾化系统进行雾化后,以气溶胶形式进入等离子体的轴向通道,在高温和惰性气氛中被充分蒸发、原子化、电离和激发,发射出所含元素的特征谱线。根据特征谱线的存在与否,鉴别样品中是否含有某种元素(定性分析);根据特征谱线强度确定样品中相应元素的含量(定量分析)。

2 检验方法应用

以上检验方法是针对聚晶金刚石混料均匀性检测的通用方法,在实际应用中需要根据不同的混料所含的触媒元素来确定所要检测的元素种类,将该检验方法用于聚晶金刚石复合片产品中,用于检验混合的均匀性。由于该混料中所用触媒主要含有 A、B、C、D、E (代号表示某种金属元素)五种元素,因此将它们作为检测元素的类别。

具体实施步骤如下:

(1)将经过3h混合时间混好的混料在不同的位置随机取三个样品,作为待测混料,分别编号1#、2#、3#;

(2)分别称取0.5~0.6g范围的混料放置在三个体积为50ml的塑料样品管中(对应编号1#、2#、3#),然后分别在三个盛料的样品管中和一个空白的样品管中加入一定比例的王水(3ml)和氢氟酸(1ml)混合酸,盖上塑料盖,摇匀以后在超声装置中超声10分钟;

(3)取出后按顺序放置在电加热板上进行消解处理,消解前需将样品管的塑料盖轻轻拧开,以便在样品和酸液加热的过程中气体能够通过通风柜被抽出,消解样品所使用的温度为140℃;

(4)样品和空白酸液同时在加热板上消解2小时后停止加热,待自然冷却至室温后,用去离子水对样品和空白酸液进行稀释,稀释体积为50ml;

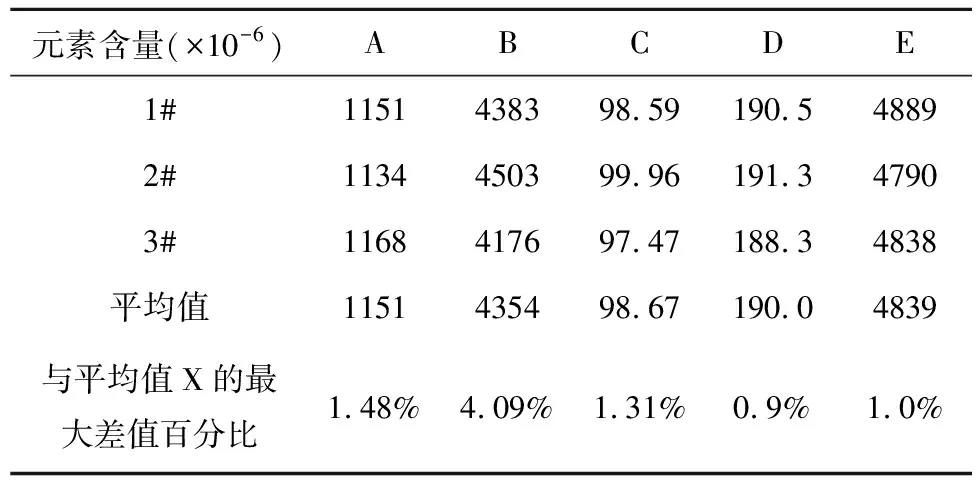

(5)稀释后摇匀作为待测物料,通过电感耦合等离子体发射光谱仪进行微量元素的测定,测定时选择的微量元素分别为: A、B、C、D、E (代号表示某种金属元素);测试结果见表1:

表1 各元素的含量及差值百分比

计算方式:差值百分比=|元素含量—含量平均值|/含量平均值

取最大差值百分比作为衡量混料均匀度的指标。

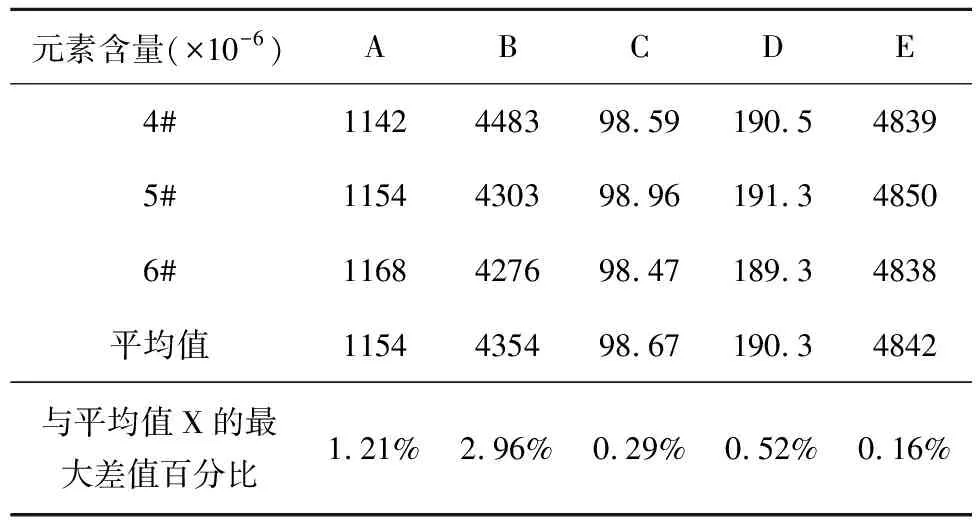

为了衡量该混料的均匀性是否已经达到目前混料的较高水平,以及判断该混料工艺是否较优,将以上混料增加1h的混料时间,再分别在不同的位置随机取三个样品,作为待测混料,分别编号4#、5#、6#,按照以上的检验步骤进行测试,测试结果见表2:

表2 各元素的含量及差值百分比

通过两次不同混料时间取样测得的元素差值百分比进行对比分析,第二次测得的整体最大差值百分比较小,可以得出结论,增加混料时间在一定程度上提高了混料的均匀性。

3 结语

本文提供的混料均匀性的检验方法,可以粗略地判定每一种级配混合料混合均匀所需要的时间,为批量化生产提供可靠的性能参数保证;通过对比不同位置混合料的微量元素的含量差值可以判断混合料的偏析情况,为新产品的研发以及性能的评估提供依据;可以判断混料机械的混料性能进而进行量化评估,从而为优化生产提供数据支撑。