成品油储罐机械化清洗的风险分析及防控

2018-11-02闫进

闫 进

〔中国石化集团公司安全监管局 北京 100728〕

为保障成品油质量,根据检维修要求,储存油品的储罐需要定期或不定期清洗。机械化清洗是近年来发展较快的一种新型清洗技术,因其封闭式、全方位的罐内清洗工艺,机械化及自动化的控制手段,使清罐作业的安全环保性、清洗效率大为提高,同时降低了员工劳动强度。目前在工业清洗领域得到了广泛应用,成为替代传统的人工油罐清洗的主要方式。但由于油罐清洗作业中不可避免地存在火灾、爆炸、中毒、窒息等安全风险,因此,在应用机械化自动清洗技术时,风险的分析与防控是现场安全管理的重中之重。

1 设备设施安全

清罐作业中涉及的各种机械动力、传动、电气设备,若操作处理不当、操作失误,可能发生物体打击、机械伤害、触电等事故。包括电气设备电源连接、操作过程中导致的触电伤害,搬运清洗设施导致的物体打击等;在清罐作业场存在的各种点火源,如电气接地、等电位跨接不当产生的静电火花,抽吸油品过程发生的渗漏等风险,易引发火灾爆炸事故。

机械化清洗装置应满足整体防爆要求,以保证清洗设备的安全性能、防爆性能、防静电性能。清洗装置应进行导静电接地连接,整套机械化清洗装置接地电阻应小于10Ω;装置上所有设备设施应与清洗车(或撬装底座)形成等电位连接;清洗机与油罐人孔对位连接时,清洗机法兰应与油罐做等电位连接;引入油罐的气管、水管及其喷嘴等金属部分,以及用于排出油品的管道和机械通风机等,都应有可靠的接地和电气连接;置换装置应与清洗装置做可靠电气连接并单独接地。

现场安装及清罐作业前,应全面检查清洗设备设施,确认现场所有设备设施性能完好,功能齐全,杜绝带病运行。清洗装置(包括回收设备、清洗机、置换装置、电机等设备)各部件应连接完好,设备、金属管线、挠性管线等应无破损、无泄漏,法兰对接面应平滑无伤痕,防止跑、冒、滴、漏现象发生;各类电机运转正常,电气设备无漏电、短路现象,临时用电电源施工、电气设备安装,应严格执行电气施工安装规范,临时电源、电气元件和线路应符合防爆要求并良好接地;管线跨越现场设施时使用挠性管线;各类仪器仪表经国家或行业认可的检验机构校验合格有效。

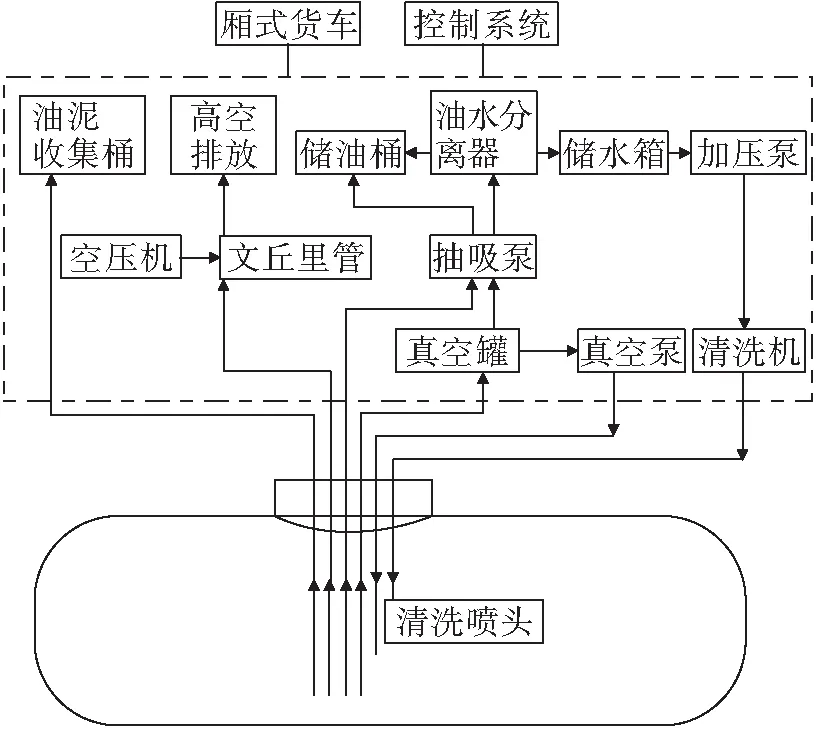

清洗设备组装及设备工艺图见图1。

图1 清洗设备组装及设备工艺图

2 工艺安全处理

当可燃气体和空气达到一定比例混合后,在遇明火、静电火花、金属碰撞火花、电气火花时都会发生火灾。如果油罐中残留可燃气体、工艺处理不彻底罐内窜入的油气,挥发的油蒸气与空气混合,极易形成爆炸性混合气体。

罐内油品采用机械设备在进行封闭式回收前,要切实做好工艺处理。检查工艺系统的隔离,包括进出油管线、油气回收管线、通气管管线、液位仪、潜油泵、报警系统等,确保与清洗油罐相连的进出阀门、管线完全断开,防止油气进入。拆除油罐人孔盖上附属设备设施时,对断开的阀门、短管应加装盲板隔离,并在加装盲板处挂牌标识。所用盲板要用符合压力等级的正式盲板,不能用白铁皮、石棉板等材料作代用盲板,尤其不能以关闭阀门代替安装盲板。

拆卸设备时,应有专人监护,并使用防爆工具,在抬挪设备或使用工具时一定要做到轻拿轻放,避免撞击、磕碰、摩擦产生火花引发危险。倒油作业时要使用防爆抽油泵等防爆机具。

3 油气浓度监控

油罐内盛装油气等有毒有害物质,且封闭的空间通风不良,容易造成中毒、缺氧,可导致进罐作业人员发生窒息危险。因此在进入罐内前和作业过程中,应采取连续监测或间断性监测方式,对油气等有毒有害物质进行监测,并对罐内氧气进行检测,以确保罐内的油气浓度、氧含量在安全范围内。

3.1 机械清洗作业期间

在操作自动控制系统进行油罐机械化清洗作业的过程中,装置上的可燃气体报警仪应连续对油气浓度进行在线监测。同时,气体检测人员应使用手持式检测仪器对油罐人孔周边氧气浓度和可燃气体浓度进行检测,以确保周边作业环境处于安全状态。若油罐周边可燃气体浓度达爆炸下限报警,作业监护人应下达停止作业指令,并对清洗机状况进行泄漏检查。

清洗过程中,利用置换装置对油罐进行空气置换,排除罐内油气,防止形成爆炸性混合物时,严禁向罐内充氧气。在一个气体置换周期结束后15min,氧气含量自动监测数据在19.5 %~23.5 %范围内,可燃气体浓度自动监测数据小于油品爆炸下限体积浓度10 %时,可移除罐口机械清洗机,否则,需继续进行气体置换,直到满足以上气体检测要求。

3.2 进罐清渣前

为防止进罐清渣作业人员中毒、窒息,作业人员每次进罐前应检测罐内可燃气体浓度、氧含量是否达到安全范围。超出合格范围时,人员不准进入。

检测取样分析应有代表性、全面性,罐内气体检测点不少于2个,保证油罐内部任何部位的可燃气体浓度和氧含量合格。清洗装置完全停机15 min后检测,符合以下条件为合格:氧气体积浓度19.5 %~23.5 %;爆炸下限小于4 %时(如柴油、汽油、乙醇、液化石油气),其被测体积浓度不大于0.2 %。

3.3 进罐作业期间

在进罐作业过程中,气体检测员应连续或间断性地对罐内气体浓度进行检测,定时监测分析结果,如有明显变化则应加大监测频率;如罐内油气浓度出现异常时,作业人员应立即停止作业,迅速撤离现场,并重新进行通风、置换,直到油气浓度降到规定值时方可继续作业。

4 现场防火防爆措施

4.1 工、器具的安全使用

清洗作业的照明灯具、通讯器材、动力机械等电气设备引起的电气火花,使用铁制工具作业时摩擦撞击打出的火花,以及管理不善的明火等,极易引燃油蒸气,诱发事故。因此,作业前,应对使用的防爆工具、防爆灯具、应急通讯报警器、气体检测器、救生绳、安全梯、灭火器等进行数量和有效性的检查试验。同时,对气体检测系统进行校对,保证检测数值准确。

罐内作业时,应使用便携式防爆灯具或电压不大于12 V的防爆安全行灯;作业现场使用的工具应采用防爆工具,严禁使用铁制等易产生火花的工具,严防铁器等撞击;作业人员进罐清除油污、水及沉淀物,应使用木质、铜质、铝质等摩擦时不产生火花的桶、铲、刷、钩及棉布、棉纱等清洗工、器具;机械清洗后的罐底部液应抽放至铁制油桶内,严禁使用塑料桶,严禁喷溅式灌注油品;进罐作业应采用铝质扶梯,扶梯完好、无损坏;当污杂吊运时,不得使用化纤绳索,每次作业时对绳索进行检查,检查有无破损断股和机械损伤等,防止绳索在使用时断裂;作业中罐顶与罐下联络应采用防爆型有线或无线通讯设备,严禁携带火种、钥匙等金属物品和手机等非防爆通讯工具或其他非防爆器材。

4.2 作业区防火防爆

清洗装置自动系统应设置在离油罐不小于17.5 m远的安全区域,电气设备检查或调试时,也应在距清洗作业油罐17.5 m以外的安全地带进行,以确保气体排放时远离潜在的火源。液位仪信号线及潜油泵电源线套管应采取封堵措施,并对电源信号线采取保护措施。

从油罐清出的污杂及擦洗所用的棉纱、墩布等要集中在指定地点并按规定处置,不得随意乱放。油罐清洗作业宜避开严冬或盛夏季节。在雷雨(或严重低气压天气)、风力在5级以上大风天等恶劣天气环境下,禁止进行油罐的清洗作业。

4.3 警戒警示及监护备防

作业前,由电工切断加油站加油机、潜油泵、油气回收装置等设备总电源,并在开关上挂上“有人工作、严禁合闸”警示牌,设专人监护;作业场所应设置警戒区,入口处设置警戒线、警戒标志或安全栅栏等;停工期间,在油罐的入口处设置“危险、严禁入内”警示牌或采取其它封闭措施,防止无关人员和物品工具进入作业场所;清洗车辆进入现场时,应确保安全防火帽处于防护状态。

在作业场所及清洗装置周边的上风处配置干粉灭火器和灭火毯等消防器材;清洗机罐口安装及移除时,操作人员应在上风处操作;现场安全负责人和安全监督员负责安全巡回检查,对作业情况进行实时监控;作业前,监护人员和作业人员必须熟知紧急状况时的逃生路线和救护方法;进罐作业期间,现场应有专人在罐外人孔处监护,定时与罐内作业人员保持联络,并对供气系统进行监控;人孔入口内、外无障碍物,便于人员出入和抢救疏散;现场施工机具和材料分类堆放,摆放整齐有序,不应堵塞消防通道和影响人员的操作与巡回检查;作业结束后,安全监护人员和作业人员要共同清理作业现场,清查作业人员和工、器具。

5 作业人员的安全防护

油罐内残留的油渣、油泥等有毒有害物质,根据其毒性、浓度和暴露时间,可以对作业人员造成刺激、伤害、疾病,甚至死亡;进出油罐受困、跌倒、碰撞加强圈板等,易造成人身伤害,因此,作业人员进罐时要正确使用防毒面具及劳保用品,避免人员中毒窒息、机械伤害等风险。

现场所有作业人员劳保着装一定要规范、正确有效,应佩戴安全帽、穿着防静电服装(鞋)。严禁穿着化纤服装,以防止静电产生和积聚。清除罐底污杂时,进罐作业人员应穿戴防护装备,包括防静电防护服,具有防静电、防砸伤和防污染的防护鞋及防护帽和防护手套等,系好救生绳索,佩戴正压空气呼吸器或供风式防护面具等隔离式呼吸保护器具,使用前应仔细试验与检查,呼吸供气软管不得使用橡胶材料,而应使用聚氯乙烯、尼龙等材料制成的软管。防护面具要与面部密合,不漏气,其规格尺寸应保证佩戴合适,性能良好。严禁在罐内摘下防护面罩。油气浓度测试及清罐作业人员禁止使用氧气呼吸器。

严格控制进罐人员的作业时间,每次工作时间不宜过长,应轮换作业,每次罐内作业时间不应超过15 min,每次休息不小于15 min。特别是在气温较高的容器内作业,防止高温中暑。出现有人中毒、窒息的紧急情况,抢救人员必须佩戴隔离式防护面具进入罐内,并至少有一人在外部做联络工作。对已患缺氧症的作业人员立即给予急救和医疗处理。

6 结语

机械化密闭清洗已大幅降低了油气挥发的数量、减少了人员进罐作业时间,因而相对于人工清洗有显而易见的安全优势。但由于油罐清洗作业中仍有油气排放、密闭空间等许多危险因素,因此,在应用机械化自动清洗技术和人员进罐作业时,需从以上5个方面综合进行风险分析与防控,消除作业过程中的风险,保障清罐作业安全。