雅克拉集气处理站换热器管束腐蚀穿孔原因分析

2018-11-02,,

,,

(1.中国石油化工股份有限公司西北油田分公司,新疆 阿克苏 842017;2.中国石油化工股份有限公司中原油田分公司,河南 濮阳 457000)

雅克拉集气处理站(简称雅站)位于新疆库车县境内的塔克拉玛干沙漠北缘,设计天然气处理量260×104m3/d,凝析油处理量1.7 Mt/a,是集油气计量、天然气脱水、天然气脱汞、制冷回收轻烃、凝析油稳定和西气东输为一体的大型综合处理装置。其中,凝析油稳定采用闪蒸分离+精馏稳定的工艺[1]。二级凝析油换热器管束出现串漏失效,严重影响生产的正常运行。不同用途的换热器失效的原因是复杂多样的,换热器管束失效主要表现为缝隙腐蚀、冲蚀和垢下腐蚀等[2]。

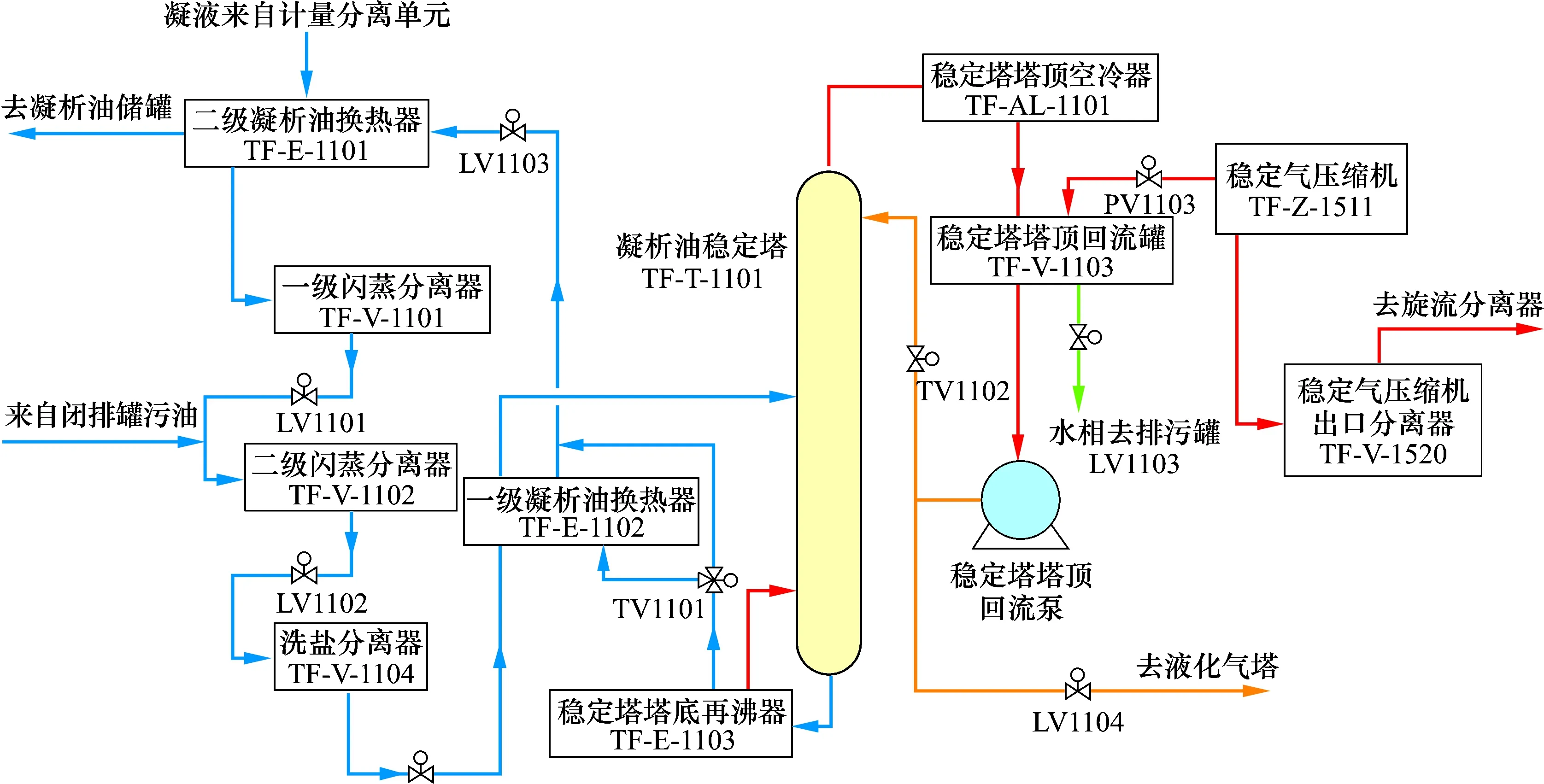

1 凝析油稳定单元流程简介

高压计量单元的凝液经过二级凝析油换热器与稳定凝析油换热后依次进入一级闪蒸分离器、二级闪蒸分离器、洗盐分离器,在分离器内完成油、气、水的分离。脱水后的凝液再经过一级凝析油换热器换热后进入凝析油稳定塔进行精馏稳定。塔底液相经一级、二级凝析油换热器换热降温后进入凝析油储罐。塔顶回流罐气相经稳定气压缩机增压、冷却、分离后进入旋流分离器,液相经回流泵增压后进入液化气塔。雅站凝析油稳定单元流程见图1。高压计量单元凝液(2.45 MPa,32 ℃)从二级凝析油换热器的管程下部进入,从管程上部流出;低压高温稳定的凝析油(0.08 MPa,130 ℃)从二级换热器壳程上部进入,从壳程下部流出,实现凝析油换热。

2 换热器管束腐蚀穿孔危害

雅站二级凝析油换热器是雅站凝稳单元的关键设备之一。管束腐蚀严重,且部分管束存在腐蚀穿孔,不仅影响凝析油的稳定效果,降低了凝析油中的轻组分拔出率,还存在一定的安全隐患。具体危害如下:①二级凝析油换热器管束内被盐和油泥砂堵塞的有230根,其中130根堵塞较严重,造成换热面积降低,影响换热效果;②管束串漏后高压计量单元的凝液从管程内串漏到壳程,与低压稳定的凝析油一起进入储罐,造成进罐凝析油含水超标,影响装置的运行;③管束串漏后,高压计量单元的凝液中的水、轻组分串漏到壳程,在壳程高温下汽化形成“气阻”,造成稳定塔塔顶压力升高,塔顶压力由原来正常运行压力0.08 MPa上升至0.13 MPa,影响稳定塔塔顶轻组分的拔出率,造成装置轻烃收率大幅降低,轻烃、液化气产量日减少约10 t;④二级凝析油换热器管束串漏后,若不降低稳定塔塔底温度,依然以150 ℃操作温度运行,凝析油进罐温度高于80 ℃,不仅造成储罐凝析油挥发量增多,还会因凝析油外输温度超出凝析油外输流量计温度范围(不超过65 ℃),致使外输凝析油无法进行计量交接,造成凝析油憋库;若降低稳定塔塔底温度(降至100 ℃),虽然满足了凝析油外输温度要求,但却严重影响稳定塔塔顶轻组分的拔出率,造成装置轻烃收率大幅降低。

图1 雅站凝析油稳定单元流程

3 腐蚀原因分析

3.1 换热器结构特点

换热器由壳体、传热管束、管板、折流板和管箱等部件组成。壳体多为圆筒形,内部装有换热管束,管束两端固定在管板上。进行换热的冷热两种流体,一种在管内流动,称为管程流体;另一种在管外壳体流动,称为壳程流体[3]。二级凝析油换热器为板式换热器,型号:BES600-4.0/1.6-170-6/25-2Ⅱ,壳程介质为稳定的凝析油,设计压力1.6 MPa、设计温度200 ℃,实际运行压力0.08 MPa,操作温度130 ℃;管程介质为计量分离单元来的未稳定凝析油,设计压力4.0 MPa、设计温度200 ℃,实际运行压力2.45 MPa,操作温度130 ℃;共有管束368根,管束材质为普通碳钢,换热面积170 m2,质量2 195 kg。

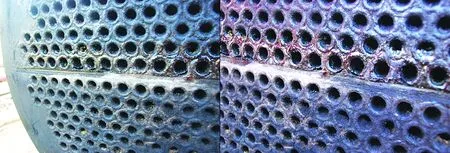

3.2 腐蚀形貌

雅站二级凝析油换热器已连续运行多年,其管束因长期运行已出现串漏失效从而严重影响生产。管束腐蚀情况:①管束外壁比较干净,肉眼基本上观察不到明显腐蚀痕迹;②管束腐蚀主要集中分布在分程隔板上第一排位置,管束与管板分程隔板的密封处有21根管束腐蚀串漏明显;③管板分程隔板下的腐蚀呈现坑蚀形貌。腐蚀形貌见图2。

图2 管束腐蚀及结垢情况

3.3 腐蚀失效原因分析

3.3.1 管束内盐堵和砂堵分析

雅克拉凝析气田随着开发时间延长,地层水矿化度及产出介质含CO2和H2S等腐蚀性介质日渐增多。地层水矿化度由原来的4.9×104mg/L上升至16×104mg/L,矿化度变化巨大。单井井下油管、地面集输管线、井口加热炉盘管[4]和凝析油稳定塔塔底重沸器管束[5]等均出现不同程度的盐腐蚀。雅站二级凝析油换热器管束内共清出堵塞物30 kg。堵塞物为黑色粉末,用手搓捻判断为盐和细砂,见图3。雅克拉凝析气田已开发超过10 a,一些低产低效凝析气井出砂严重,见图4。根据凝析气井管理经验,一旦凝析气井出现出砂现象,凝析气井很快就会停喷。

3.3.2 结垢腐蚀分析

雅站二级凝析油换热器管束内被盐和油泥砂堵塞的有230根,其中130根管束堵塞较严重,且在管板中间附近的管束腐蚀穿孔明显。主要是雅站高压计量单元的凝液从换热器管束下半部分进入,由于管束与管板之间的分程隔板阻隔,在管束另一端折回,从管束上半部分流出,分程隔板处管束长期充满液体,温度升高后微熔盐析出结晶,为结垢腐蚀提供条件。结垢过程就是微溶盐从溶液中结晶沉淀的一个过程。垢的形成很复杂,从时间角度分成4个步骤:①水中的离子结合成溶解度很小的盐分子;②分子结合和排列形成晶核,晶核进一步生成晶粒;③大量晶粒堆积长大,沉积成垢;④不同的条件,形成不同形状的垢。管束与分程隔板密封处,形成垢下腐蚀。当通道内表面有垢覆盖时,在Cl-和垢的共同作用下产生闭塞效应,形成腐蚀微电池,引起局部腐蚀穿孔。Cl-是闭塞效应形成的催化剂,凝液中溶解的CO2会加速闭塞腐蚀微电池内环境恶化,加速穿孔[6-7]。

图3 堵塞物黑色粉末

图4 单井取样出砂情况

3.3.3 缝隙腐蚀分析

雅站二级凝析油换热器腐蚀管束主要集中分布在分程隔板上第一排位置,有21根管束,与管板分程隔板的交界处的腐蚀串漏明显;管板分程隔板下的腐蚀呈现坑蚀形貌。换热器管束与管板连接方式通常有胀接法、焊接法和胀焊结合法3种[8],3种方式都容易产生缝隙,产生沉积物,发生缝隙腐蚀。管束受到腐蚀介质的腐蚀和管束堵塞物的作用,容易造成腐蚀穿孔。缝隙腐蚀影响因素有:①溶解氧影响。凝析油中溶解氧含量增多,缝隙内外的氧浓差增加,利于缝隙腐蚀的发生;②温度影响。温度升高,离子运动速度加快,加速金属管板的腐蚀;③氯离子的影响。一般情况下,氯离子浓度越高,发生缝隙腐蚀的倾向性越强。氯离子对缝隙腐蚀作用主要表现为两方面:①氯离子增强了溶液的导电性,加速腐蚀;②由于氯离子半径小,穿透能力强,最容易穿透氧化膜内极小的孔隙,到达金属表面,并与金属相互作用形成了可溶性化合物,使氧化膜的结构发生变化,金属产生腐蚀穿孔。

4 结论和建议

雅站二级凝析油换热器管束腐蚀主要为由内向外的结盐腐蚀,管束外壁比较干净,肉眼基本上观察不到明显腐蚀痕迹;管束与管板分程隔板密封处腐蚀为结盐、结垢所引起的垢下腐蚀和缝隙腐蚀共同作用下的腐蚀。

为减缓凝稳单元换热器管束腐蚀问题,根据管束腐蚀现状和腐蚀因素分析,对换热管束提出以下防腐蚀建议:

(1)换热器管束必须选择抗腐蚀材质。

(2)对于碳钢材质的换热器,管束与管板焊接后,管束应进行整体涂装处理(如采用钛纳米涂层技术),从而增强抗腐蚀能力。

(3)在换热器前端加注药剂,减缓结盐、结垢,抑制垢下腐蚀。

(4)在凝液进换热器前加装除砂器,分离脱除凝液中的泥砂。

(5)优化洗盐流程,在计量单元凝液进换热器前进行水洗脱盐处理。