磷石膏杂质的处理方法研究

2018-11-02宋小霞唐绍林季强彭卓飞

宋小霞,唐绍林,季强,彭卓飞

(江苏一夫科技股份有限公司,南京 211178)

前言

我国是磷酸生产和出口大国,其中硫酸法生产磷酸的湿法工艺诸多。湿法磷酸工艺在生产中会产生大量的副产物磷石膏(主要成分CaSO4·2H2O)。据测算,每生产1吨磷酸,约产生含游离水20%的磷石膏7吨,目前全球的磷石膏累计排量已超过3亿吨[1]。磷石膏是我国产量和储量最大的工业副产物,其含有的有害杂质高,综合利用率低,大量堆积在环境中,造成环境污染和资源浪费。本文对磷石膏及其中杂质产生的机理、危害,以及目前的处理方法进行了探讨。

1 磷石膏杂质的产生

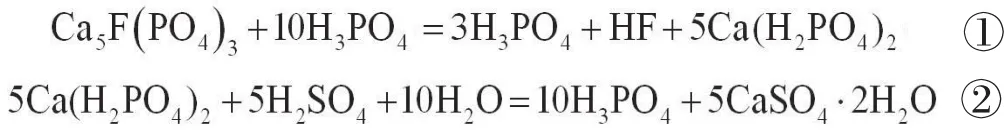

磷石膏是在磷酸生产中用硫酸处理磷矿时产生的固体废渣,其主要成分为硫酸钙,此外还含有多种其他杂质。湿法磷酸工艺的主反应为[2]:

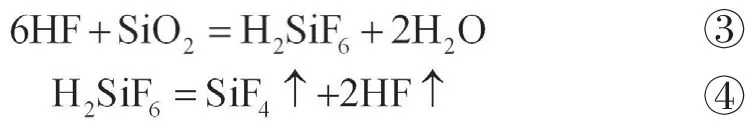

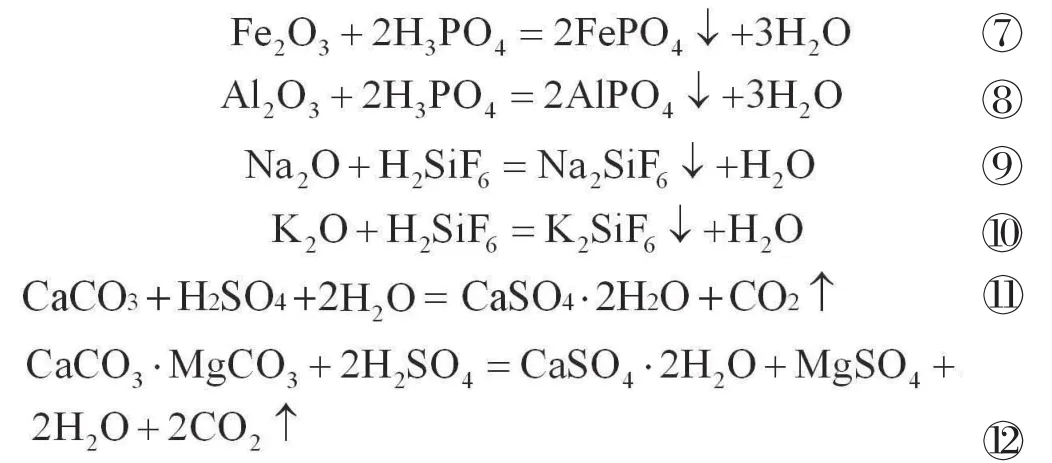

由于磷矿石中含有SiO2、Fe2O3、Al2O3、Na2O、K2O、CaCO3、CaCO3·MgCO3等杂质,在磷酸生产过程中会与H2SO4、H3PO4、HF反应生成FePO4、AlPO4、H2SiF6、Na2SiF6、K2SiF6、MgSO4、CaSO4、SiF4等有害物质并残留在浆液中,其方程式为:

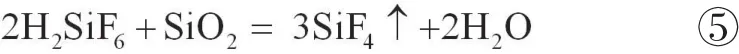

有SiO2存在时,氟硅酸分解加剧,如方程⑤所示:

四氟化硅水解成氟硅酸,并析出硅胶SiO2·nH2O,且硅胶容易堵塞管道和设备,其反应方程式如⑥所示:

磷矿中还伴有铁、铝、钠、钾、钙、镁等矿物,会发生如下化学反应:

经分离后的可溶物可作为磷酸生产的原料,进一步精制得到所需浓度的磷酸,不溶物及部分残留在滤饼中的可溶物经固液分离后,作为磷石膏经洗涤后进入堆场。由于滤饼中残留有10%~30%的游离水,溶解了部分可溶性杂质及磷矿在分解过程中不被分解及新生成的不溶性杂质。由磷矿的组成成分及酸解反应原理可知,磷石膏中的氟化物、游离磷酸(HP3O4)、氟硅酸钠

(钾)盐、磷酸盐等杂质是导致磷石膏在堆存过程中污染环境的主要因素。其中包括的不溶性污染物有石英、未分解的磷灰石、不溶性磷、共晶磷、氟化物及氟、铝、镁的磷酸盐和硫酸盐;可溶性杂质,如磷酸,溶解度较低的氟化物和硫酸盐。另外,磷矿中的砷、铜、锌、铁、锰、铅、镉、汞等有害物质会进入磷石膏中,镭-226、钍-232、钾-40等放射性元素会释放出γ射线,镭-226和钍-232在衰变中也会产生放射性气体氡,这些放射性物质一旦超出标准,会对人体产生极大危害[3、4]。另外,在选矿过程中加入的少量选矿药剂(如异硫氰甲烷、乙二醇甲醚乙酸酯、3-甲氧基正戊烷、2-乙基-1,3-二氧戊烷[4~7])也会进入到磷石膏中。

2 磷石膏杂质的危害

2.1 可溶性磷

可溶性磷的主要成分为磷酸,在水溶液中部分电离,以H3PO4、H2PO4-、HPO42-、PO43-等形式存在,其电离方程式如下[8]:

磷酸电离出的H+使环境的酸性增强,流入地表水系,使水呈酸性,酸性的水渗入土壤中,会使很多不耐酸的植物和微生物受到伤害,无法正常生长或生存;若进入地下水,会造成饮用水酸化,破坏中性或弱碱性环境,影响人类及其他生物的健康或生存;酸性水同时会造成附近的鱼虾类及水生生物大量死亡。另一方面,磷酸与土壤中的矿物盐类发生反应生成磷的化合物,作为含磷肥料,经雨水冲刷进入江河湖泊,引起水体富营养化,藻类疯长(即“赤潮”),致使大量水生生物因水体缺氧而濒临灭亡。

2.2 共晶磷与不溶性磷

共晶磷(CaHPO4·2H2O)本身不会对环境产生危害,磷石膏在综合利用变为α型高强石膏或β型半水石膏的过程中也不会发生危害,但石膏在变成建筑材料的水化过程中,磷会从晶格中释放出来转变为可溶磷HPO42-溶解在浆体中,HPO42-进而电离出H+和PO43-,会腐蚀施工设备,另外因雨水的冲淋也会给环境带来可溶性磷的不良影响,导致发生“赤潮”[9]。不溶性磷为Ca4(PO4)3在磷石膏中为惰性,短期对环境影响不大,但会影响石膏产品的性能。

2.3 可溶性氟

可溶性氟化物大量流入水体或土壤,易被植物吸收,人通过饮水或食物摄入过量的氟会导致氟病。人体内的氟含量超标会形成氟斑牙和氟骨症,造成牙齿畸形、软化、牙釉质失去光泽、变黄等;造成骨骼变厚变软、骨质疏松、珐琅脱落[3]。

2.4 氟硅酸及其盐

氟硅酸及其盐会腐蚀皮肤,在碱性或高温下易分解成SiF4和NaF,造成二次污染;H2SiF6、Na2SiF6、K2SiF6会减慢凝固速率,降低α型高强石膏或β型半水石膏的抗折强度[10、11];氟硅酸及其盐呈酸性,会腐蚀设备。

2.5 不溶性氟化合物

不溶性氟化合物主要是CaF2、A1F3、Na3A1F6等,其会减慢凝固速率,导致石膏材料的抗折强度下降[10、11]。

2.6 有机物

少量异硫氰甲烷、乙二醇甲醚乙酸酯、3-甲氧基正戊烷、2-乙基-1,3-二氧戊烷等,在选矿过程中加入的选矿药剂以及磷矿石带入和磷酸生产时加入的有机絮凝剂,且大多数为不溶性固体,有机物含量超标会影响α型高强石膏或β型半水石膏的力学性能[5、7、11]。

3 磷石膏杂质的处理方法

3.1 水洗工艺处理可溶性磷石膏杂质[12]

磷石膏中的可溶性H3PO4和F-易溶于水,有机物在配浆静置后悬浮于水面,通过溢流或浮选加过滤除去大部分此类杂质,洗涤后的污水必须经处理后方可排放或再利用。水洗工艺的主要工艺参数为温度、水料比、搅拌速率、停留时间、水洗次数、每次洗涤用水量等,以洗后滤液的pH值来判断水洗的效果。该工艺可有效去除共晶磷、难溶磷、不溶性氟等以外的其它有害杂质的影响,水洗后的磷石膏晶体干净清晰、轮廓分明,胶结材及其硬化体显微结构接近天然石膏的特点。但同时水洗工艺也具有生产线一次投资大、能耗高、水洗后污水排放会造成二次污染等缺点。

3.2 浮选工艺处理有机物磷石膏杂质[13]

浮选是利用有机物不溶于水且密度远小于水的特性,通过浮选设备,将浮在水面上的有机物除去。配制一定浓度的石膏浆液于浮选设备,然后搅拌、静置,除去液体表面的悬浮物质。该方法可除去有机物和部分可溶性杂质,磷石膏中的有机质含量较高时,可预先采用浮选工艺处理。

3.3 石灰中和改性法处理酸性磷石膏杂质

加入生石灰、熟石灰等碱性物质或碳酸钙等物质,中和磷石膏中的残留酸,使磷石膏中的可溶性磷、氟转化成惰性盐[14]。发生的反应方程式如下:

国内的磷石膏品质一般波动较大,便于工业化生产,在采用石灰中和预处理工艺前,需对磷石膏进行预均化处理,以确定最佳的投料比。石灰中和工艺简单、投资少、效果显著,是一种经济实用有效的预处理方式,是水溶液中处理磷石膏杂质的首选工艺,特别适用于品质较稳定、有机质含量较低的磷石膏。

3.4 浮选-中和-水洗处理磷石膏杂质

结合浮选、中和、水洗方法的特点,对于有机物含量高、酸性强的磷石膏,可采用浮选-中和-水洗联合工艺处理。

3.5 中温煅烧法处理磷石膏杂质[15]

在600℃~800℃煅烧的情况下,可溶性H3PO4与一般条件下难处理的共晶可转化为惰性的焦磷酸盐,有机物和以HF形式存在的可溶性F-会挥发。由于直接煅烧时有磷酸、氟化物的挥发,会污染环境并腐蚀设备,故可将煅烧与石灰中和起来,煅烧前将可溶性磷、氟转化为难溶物,煅烧产生的石膏为无水石膏,可经处理后制成超硫酸盐水泥,这是一种新工艺且二次污染小,但目前采用该法对磷石膏的处理量较小。

3.6 酸浸取法处理磷石膏杂质

孔霞等[16]以H2SO4为浸取剂,对磷石膏进行热浸取,研究在温度88℃、浸取时间45min、H2SO4质量分数30%、含固量0.43g/mL,在优化实验条件下,磷石膏中杂质氟的去除率可达84.50%,处理后的磷石膏含氟仅为0.036%。采用硫酸酸浸处理磷石膏,杂质氟的去除效果好,且提高了净化磷石膏的白度。另外还有将HCl、柠檬酸等作为浸取剂处理磷石膏杂质的研究报道[16]。

4 结论及展望

磷石膏杂质的处理方式还有很多种,如水洗+石灰中和法、水洗+浮选法、石灰中和+浮选、石灰中和+煅烧法等综合处理方法。采用时应综合考虑除杂的目的性、环保性、经济性、操作简便性等。随着超硫酸盐水泥的推出,将磷石膏中温煅烧除去有害杂质的同时产生无水石膏,经复配后制成超硫酸盐水泥,不仅增加了经济附加值,还除去了有害杂质,可大大提高磷石膏的综合利用率。超硫酸盐水泥具有较好的抗氯离子渗透性能和抗硫酸盐侵蚀性能[18],对于海工建设有着重要意义,目前德国已应用于海工建设,我国目前虽缺乏超硫酸盐水泥的相关行业标准,但中温煅烧无水石膏制超硫酸盐水泥的研究,对于我国的海工建设有着积极意义。