循环流化床锅炉掺烧湿污泥的应用

2018-11-02李鲁涛

李鲁涛

(烟台恒邦化工有限公司,山东 烟台 264100)

1 概述

随着我国工业的不断发展,城市污水和工业污水处理工程项目发展迅速,污水在处理过程中会产生大量污泥,污泥的最终安全处置成为全国性的一项重大环保难题。污泥的处理处置应该以“减量化、稳定化、无害化、资源化”为最终目的,在此原则下应选择经济性较好的技术。目前污泥的处理方法主要有填埋、用于农田肥和焚烧等。随着环保标准的提高和回收利用等政策的实施,污泥填埋会侵占大量土地,且处理费用较高,填埋法已不符合可持续发展的要求。污泥作为农田肥是一种较好的出路,但污泥中的重金属和有机污染物将会使该应用受到一定的限制。污泥焚烧处理具有其它处理方法不具备的一些优点:污泥焚烧减容量大;有机物热分解彻底等,尤其适合与热电厂锅炉机组联合使用。本文介绍了烟台某化工有限公司的热电循环流化床锅炉直接掺烧湿污泥方案的可行性、工艺流程、掺烧工况及成本效益分析等,为污泥处置方法提供了参考。

2 循环流化床锅炉掺烧湿污泥的实施

2.1 污泥焚烧方案的可行性

污泥自持燃烧最高含水率为67.7%,含水率高于67.7%时需在燃煤辅助条件下燃烧。而污泥经机械脱水后的含水率在80%左右,直接焚烧需使用辅助燃料。由于炉膛温度高于900℃,污泥的干燥和燃烧过程均能使有机质充分去除,并能有效抑制二英及恶臭的产生,排放废气可利用现有的锅炉超低排放处理系统,减少二次投资,泥灰可随灰渣一起外运综合利用。污泥中的水分是影响污泥热值的重要因素,当脱水污泥直接进入循环流化床锅炉焚烧时,污泥的水分以气化潜热的形式带走燃料中的热量,剩余的热量被污泥焚烧利用,导致炉膛的温度和烟气温度下降,降低锅炉的整体焚烧效率。另一方面,烟气温度太高有利于二英及恶臭的分解,但会使空气中的氮气氧化,产生过多的氮氧化物,因而控制烟气温度在900℃十分重要。

综上所述,污泥采用热电厂循环流化床锅炉处理是可行的,并能利用其控制系统,实现燃烧过程的有效控制。

2.2 循环流化床锅炉掺烧湿污泥的工艺流程

烟台某化工公司的燃烧设备为1台75t/h+2台35t/h循环流化床锅炉,烟气处理采用氨法脱硫、布袋除尘+高分子高效除尘、低氮燃烧+SNCR脱硝,各项烟气排放浓度指标均符合环保要求,达到地区要求的超低排放标准(SO2≤35mg/Nm3、颗粒物≤10mg/Nm3、NOx≤100mg/Nm3),总量控制也达到排放要求。

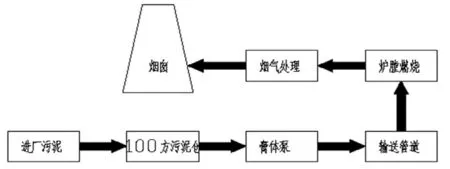

项目选址在烟台某化工公司厂内,具体地点选择应根据工艺要求,并以离3台锅炉最短距离为原则。脱水污泥由输送车辆卸入污泥储存仓,再由设在仓底的预压螺旋喂入膏体泵中,膏体泵将污泥以高压输送方式泵出,经高压低摩阻复合管、炉前切换装置后,直接从锅炉炉膛顶部进入锅炉炉膛进行焚烧。污泥储存仓设有液压滑架,防止污泥板结、起拱,保证顺畅出料;配套高压水冲洗系统,在系统停用时间较长时进行管道清洗,将管道内的污泥用高压水顶回污泥仓。在整套系统中,各设备的运行调节均可实现就地和远程控制。工艺流程见下图。

污泥处置工艺流程

2.3 系统参数

1)污泥输送量10t/h;2)污泥的含水率80%~85%,发热量900~1000kcal/kg;3)焚烧锅炉数量为1台75t+2台35t循环流化床锅炉;4)输送距离水平方向260m,垂直方向约30m。工程项目总投资300万元,建设周期为4个月。

2.4 运行情况

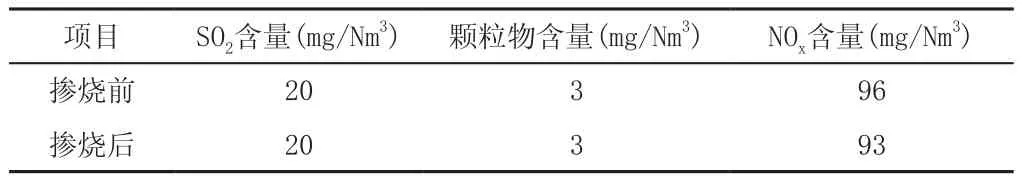

该污泥处置工程采用“直接焚烧”工艺,对高温高压循环流化床锅炉进行适当改造,炉膛顶部增加让弯开孔接上锅炉接口器连接污泥管道,增加掺烧污泥的功能,把污泥送入900℃以上的锅炉炉膛内,利用循环流化床燃烧的特性,在炉内连续完成干燥、焚烧过程。使高含水率污泥得到彻底焚烧。75t/h循环流化床锅炉平均运行负荷61t/h时,平均消耗原煤12t/h,经过试验,最多掺烧污泥量为4t/h,掺烧比最高达30%。一般运行掺烧比控制在20%左右,约2.5t/h。在此运行工况下,循环流化床床温及锅炉负压基本没有变化,对锅炉运行影响不大。污泥焚烧产物(泥灰)体积仅有原来的2%~5%,随灰渣一起外运,经过理化试验,锅炉的灰渣指标没有变化,可作为水泥厂和砖厂原料进行综合利用。锅炉烟气排放指标与原来基本没有变化,经氨法脱硫、布袋除尘+高分子高效除尘、低氮燃烧+SNCR脱硝后尾气达到超低排放标准。排放指标见下表。

排放烟气指标对比表(月平均数)

2.5 成本和效益分析

成本估算按2万t/a污泥处理量计。

(1)折旧费:按15年折旧,总投资300万元(设备投资200万元;土建投资75万元;锅炉改造及其它费用25万元),折旧费为20万/a。

(2)人工费:整条生产线未增加专门人员进行操作,由原锅炉副司炉岗位兼职,不增加人工费。

(3)维修费:按4万/a计。

(4)电费:污泥输送系统电耗按30kW计,年耗电量为24万kW·h,按0.7元/kW·h计算,增加电费16.8万元/a。

(5)根据运行情况统计,锅炉平均处理每掺烧1t湿污泥多耗原煤166kg(4000kcal/kg),煤按540元/t计算,年增加费用2万×0.166×540=179.28万元/a。

根据计算,处理每吨湿污泥的成本为(20+4+16.8+179.28)/2=110.04元。若污泥(含水率80%)处理收费按200元/t计,年利润为(200-110.04)×2=179.92万元。约2年时间即可收回投资成本,经济效益明显。

3 结论

热电厂循环流化床锅炉采用掺烧污泥的方式,环境效益和经济效益明显,符合我国大力发展循环经济的方针,也符合废物的“减量化、稳定化、无害化、资源化”的处理原则,由于其一次性投资不多、运行费用低、技术简单成熟、建设周期短等优势,对污泥量相对较少的区域较为适用,是实现少量污泥资源化利用的最佳途径。