串行伯努利生产线的实时维护决策控制

2018-11-02张新艳

李 洋, 邓 嘉, 张新艳

(同济大学 机械与能源工程学院, 上海 201804)

制造系统需要将设备保持在良好的工作状态以防止设备故障,合理的设备维护作为典型的制造业生产性服务[1]对于保证生产线高效运行具有至关重要的作用[2].基于状态的维护(condition-based maintenance, CBM)是一种根据设备退化程度进行维护的决策方式,及时运用CBM方法辅助生产决策可以降低故障频率,减少维修费用.但由于进行CBM需要暂时停止设备运行,所以会在一定程度上影响系统产量[3].CBM引起的设备停机对于生产线的影响不仅仅单独作用于维护设备,还会引起其上游设备的阻塞或下游设备的饥饿,进而影响生产系统的整体效率,延误既定的生产进程.因此,如何平衡设备故障导致的潜在风险和停机维护引起的产量损失,在恰当的时间对设备进行维护,是每个生产系统不容忽视的问题.

在制造系统中,利用缓冲区库存可以有效减少设备维护带来的生产损失,保证维护设备在停机时其上、下游工序可以继续生产[4].作为学术和工业界关注的焦点,国内外学者不断对带缓冲区库存的生产系统的维护决策问题提出各种分析和解决方法,旨在提高系统的生产率.对于双机生产线,Karamatsoukis等[5]证明了根据系统状态控制维护决策的合理性.Gan等[6]对具有衰退特征的设备生产线建立基于马尔可夫链的数学模型,加上对备件库存量的考虑,确定上游设备的最佳维护周期.陆志强等[7]针对可修复设备,同时对单位时间成本和系统可用度进行双目标优化.对于上下游设备同时退化的双机生产线,Fitouhi等[8]以提高系统整体生产效率为目标,计算了最佳维护点,并证明了设备运行速度对维护决策的影响.对于多机复杂系统,Nahas[9]在产量约束的前提下综合考虑维护活动对系统的整体影响,通过合理分配各缓冲区的容量,确定最优预防性维护策略.周炳海等[10]通过建立系统状态与质量损失间的函数关系,确定机会维护决策点.面对维护后不能完全恢复如新的设备,Zhang等[11]研究了故障设备数量与维护决策之间的关系.

上述文献在计算维护活动造成的生产损失时,往往假设系统损失的产量与设备停机时间成正比.然而由于复杂生产系统中设备和缓冲区的交互作用[12],并非所有的停机时间都会对系统造成永久性的生产损失,部分停机时间只会导致产量临时降低,并在后续的生产活动中得以恢复[13].对于机器可靠性服从伯努利分布的生产线,Chang等[14]验证了通过计算停机维护造成的生产损失,可以量化维护活动对系统产生的影响.Li等[15]建立了基于事件的模型来量化设备活动对生产系统的影响.上述文献通过可检测到的生产数据评估了停机活动对系统产生的影响并寻求改进,但无法预测系统后期的动态变化并提前做出准备.

综上所述,目前很少有文献在准确描述系统动态的基础上预测设备停机对系统带来的影响.因此,研究设备符合伯努利可靠性模型的生产线[16](伯努利生产线)实时维护决策问题,建立基于马尔可夫过程的数学模型描述系统的实时动态变化,预测维护活动对系统带来的潜在影响,使系统在一系列的停机维护过程中永久性生产损失最小,并通过仿真实验,验证模型和算法的有效性.

1 问题描述

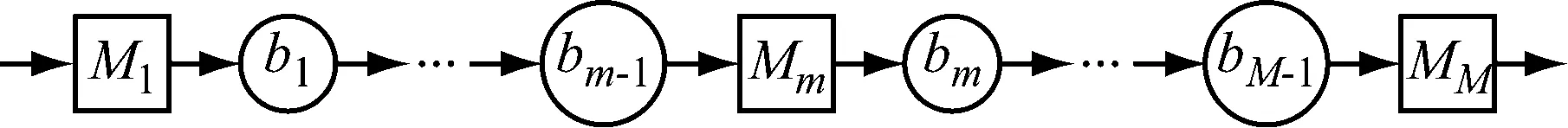

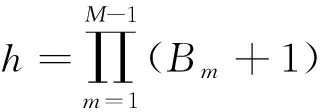

考虑一条如图1所示的具有M台设备、M-1个缓冲区的串行伯努利生产系统.Mm表示第m个设备,bm表示第m个缓冲区.该系统的符号和假设如下:

图1拥有M台设备和M-1个缓冲区的串行伯努利生产线

Fig.1BernoulliserialproductionlinewithMmachinesandM-1buffers

(1) 缓冲区bm,m=1,…,M-1的容量上限为Bm.

(2) 设备Mm,m=1,…,M的生产周期相同,系统按照机器生产周期划分为生产阶段t=1,…,T.

(3) 系统中所有设备均为可靠性为pm的伯努利设备,即在阶段t,设备Mm运行的概率为pm,失效的概率为1-pm.

(4)αm表示设备Mm的状态.

(1)

(5) 设备Mm的最大速度为Sm,即在运行过程中,设备Mm的时速不超过Sm.

(6) 如果设备Mm*的加工速度最小,即MM*=arg minm=1,…,M(Sm),则设备Mm*称为最慢设备.

(7) 当系统满足以下条件时,Mm阻塞:①Mm运行;②下游缓冲区容量bm(t)=Bm;③Mm+1不运行.

(8) 当系统满足以下条件时,Mm饥饿:①Mm运行;②上游缓冲区容量bm-1(t)=0.

(9)M1永远不会饥饿,MM永远不会阻塞.

(10)ei=(Mm,ti,di)表示发生在设备Mm的停机事件,停机时间为[ti,ti+di).

1.1 基于马尔可夫过程的系统动态描述

(2)

bm(t)=bm(t)+sm(t)-sm+1(t),m=1,…,M-1

(3)

其中,设备Mm在阶段t的生产速度为

(4)

在阶段t,生产系统的设备状态共有2M种组合方式,每种组合方式分别对应了不同的缓冲区容量变化情况.假设系统在阶段t的状态为U(t)=[b1(t),b2(t),…,bM-1(t)],不同的设备状态组合对应了不同的U(t+1).系统状态从U(t)转移到U(t+1)的转移矩阵计算步骤如下:

步骤1 计算阶段t设备状态α1(t),α2(t),…,αM(t)的组合概率

(5)

步骤2 假设在阶段t,系统状态U(t)=[b1(t),b2(t),…,bM-1(t)].根据式(3)和(5),求出每种设备状态组合所对应的下一阶段的系统状态U(t+1).

步骤3 将对应了相同的系统状态的设备状态组合概率相加,即得到系统从U(t)变成U(t+1)的转移概率.

步骤4 对所有系统状态重复以上步骤,直到得到系统状态转移矩阵A.

通过以上步骤,当给定系统初始状态Psys(0)时,任一生产阶段的系统状态可以由式(6)迭代得到

Psys(t+1)=APsys(t)

(6)

1.2 机会窗口

1.2.1机会窗口的定义

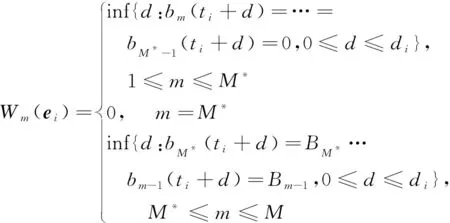

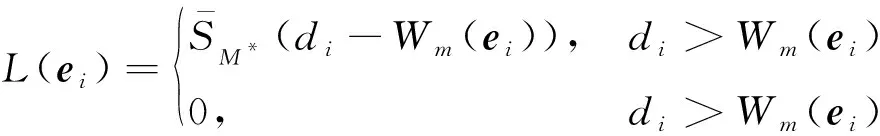

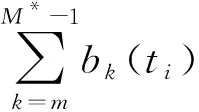

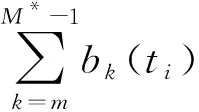

Li等[16]提出,机会窗口是指事件ei=(Mm,ti,di)引起设备Mm停机但不会造成永久性生产损失的最长停机时间.只有当停机事件ei的持续时间大于机会窗口Wm(ei)时,系统才会产生永久性生产损失.根据以上定义,机会窗口可以由以下公式表示:

(7)

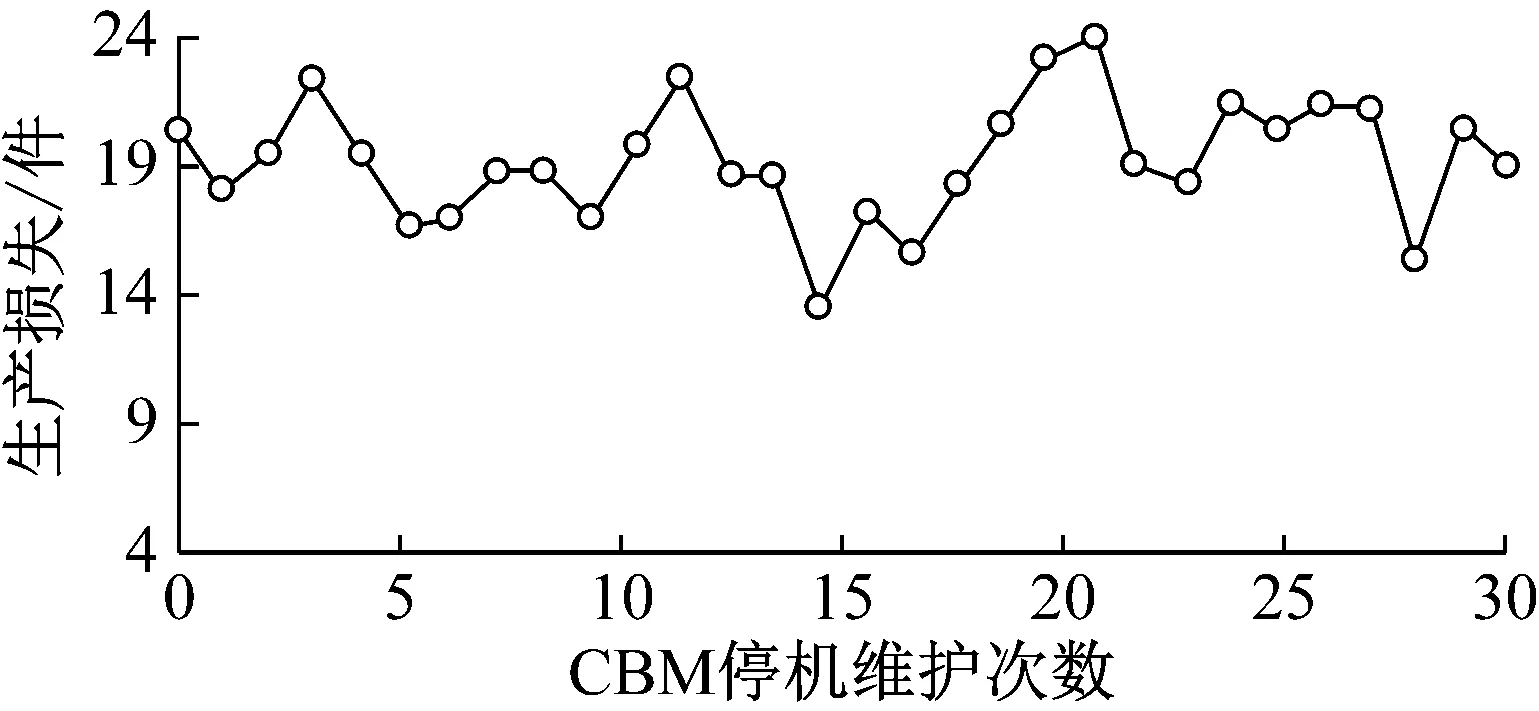

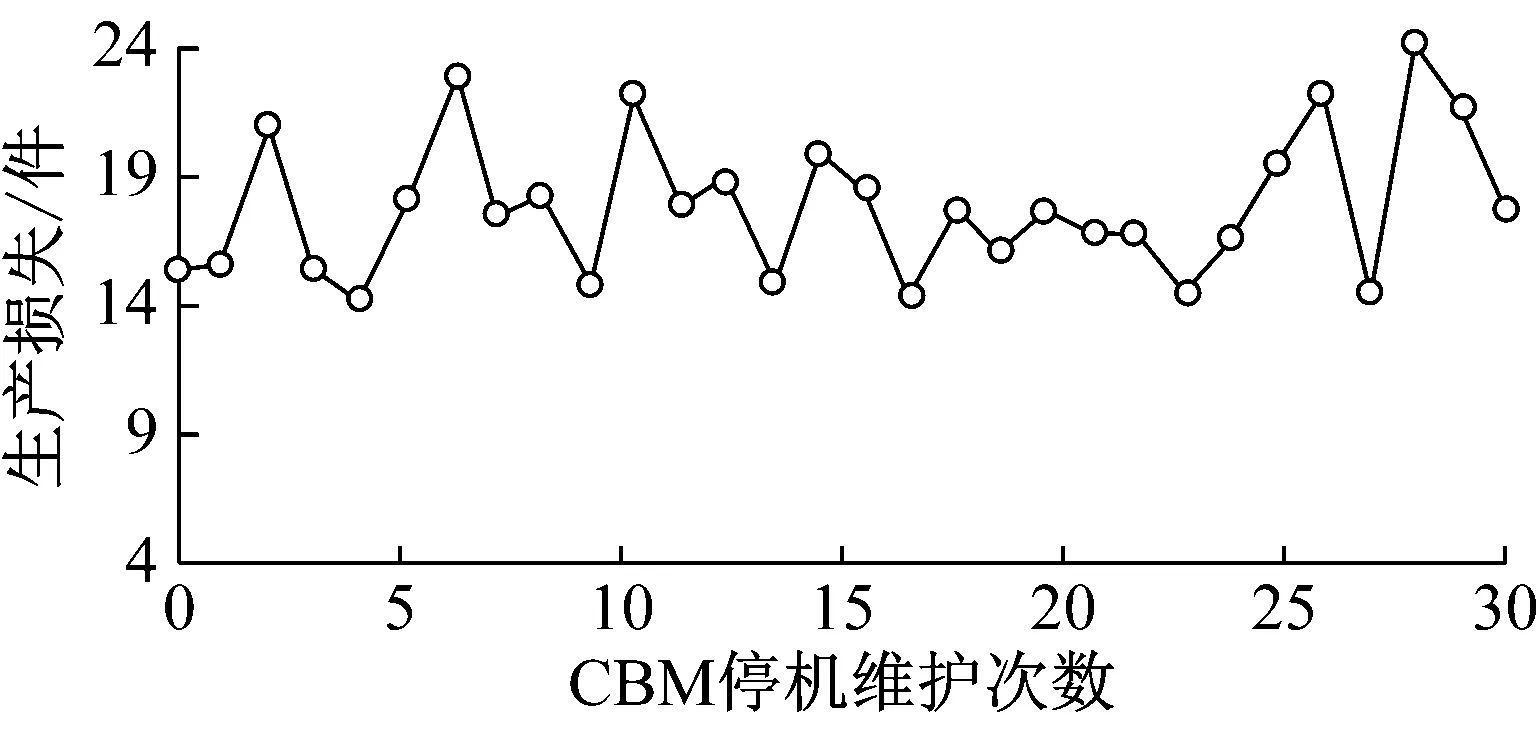

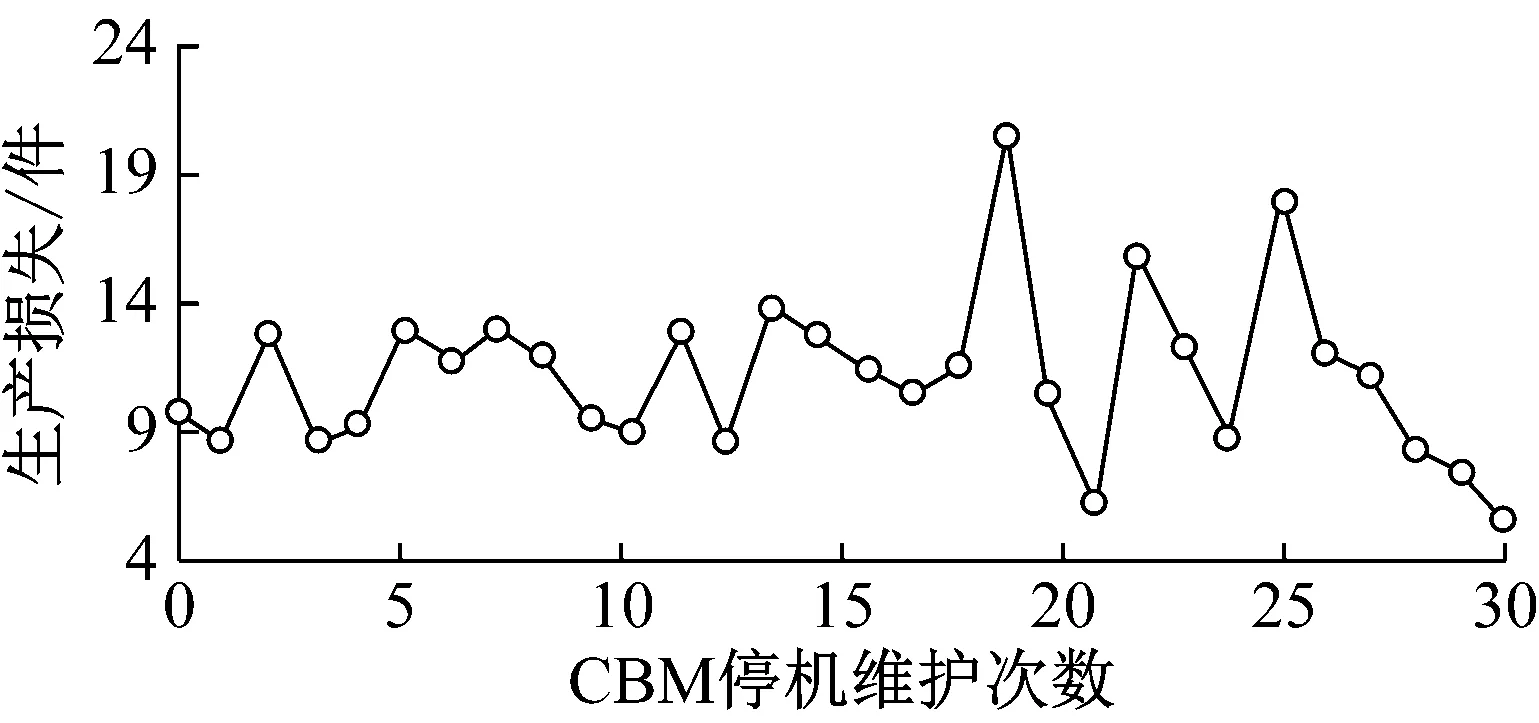

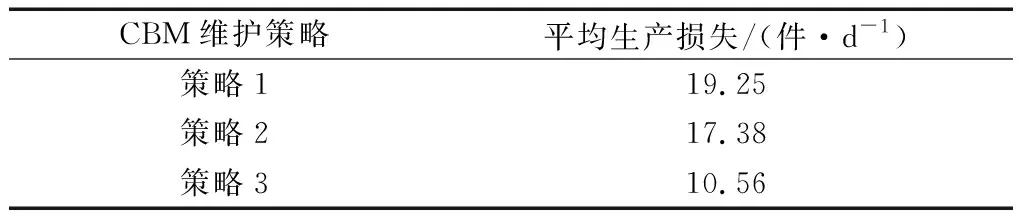

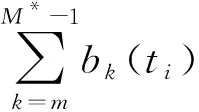

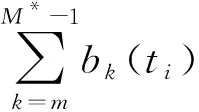

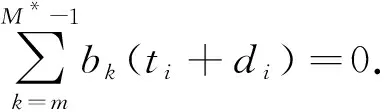

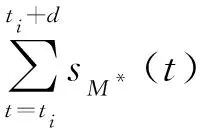

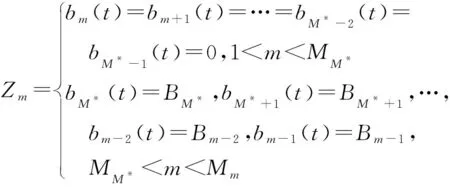

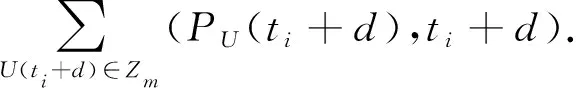

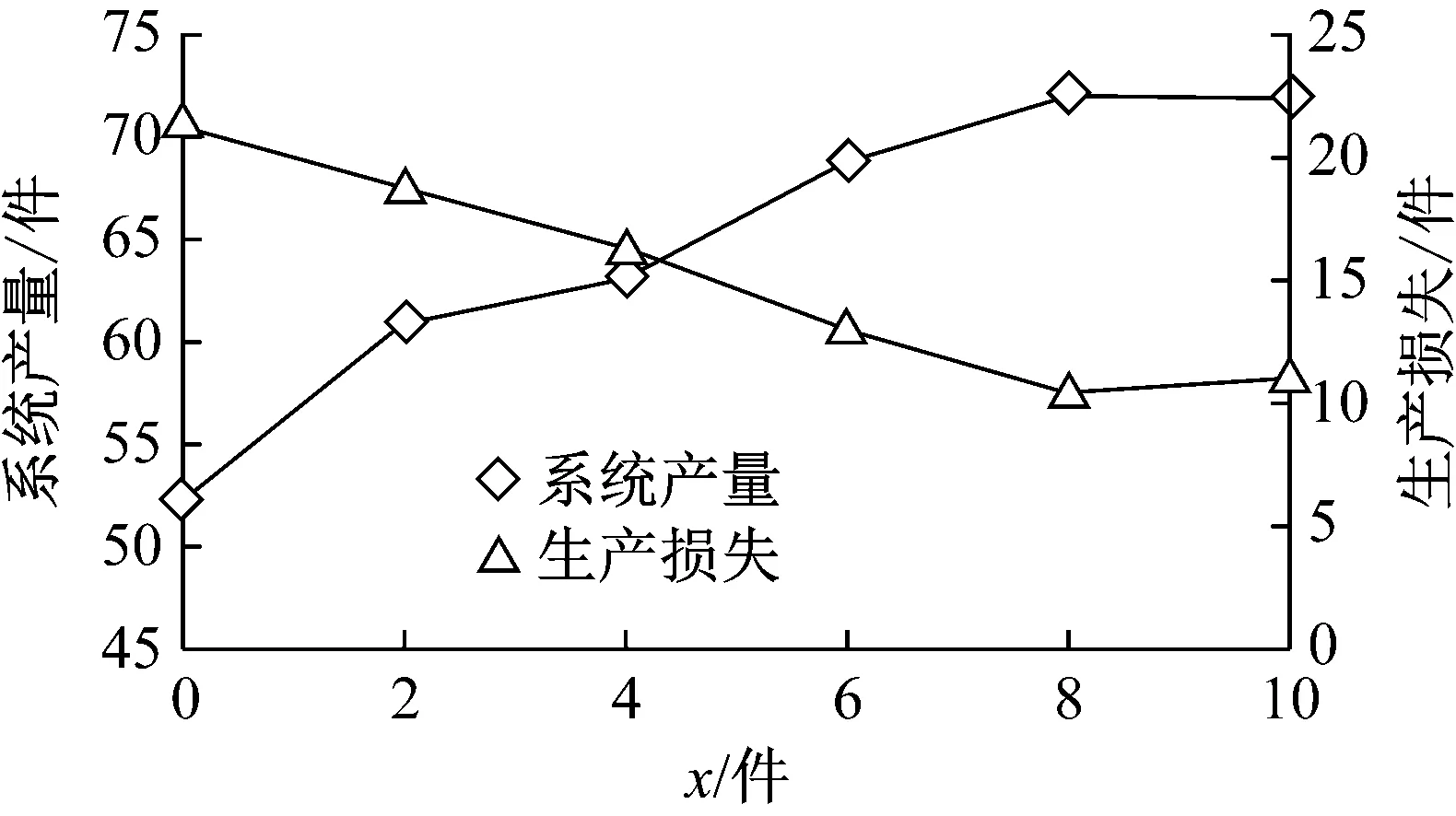

从式(7)可以看出,机会窗口的定义与停机设备在生产线的相对位置有关.当Mm位于MM*上游(1 根据机会窗口的定义,通过分析MM*在停机过程[ti,ti+di)中的状态变化,找出其饥饿或阻塞的时间点,可以准确量化停机维护对系统产量的影响.因此,发生在Mm的停机事件ei=(Mm,ti,di)对系统造成的永久性生产损失L(ei)则可以通过最慢设备MM*在系统停机时间里的产生的生产损失来衡量. (8) 1.2.2机会窗口的单调性 从机会窗口的定义可以看出,机会窗口Wm(ei)的长度与停机设备Mm和最慢设备MM*之间的缓冲区容量有关.Mm和MM*相对位置的不同,Wm(ei) 呈现不同的单调性. 定理1在服从假设(1)~(10)定义的伯努利生产线中: 证明假设停机事件发生于最慢设备MM*的上游(1 (9) (10) (11) (12) 因此,Mm的机会窗口Wm(ei)为 (13) 结合系统动态描述和机会窗口的定义,可以计算出在复杂系统动态下各个设备的机会窗口,进而预测停机事件ei对系统产量的影响.假设存在停机维护ei=(Mm,ti,di),根据机会窗口的定义,为了确定Mm不造成生产损失的最长停机时间,需要找到维护设备Mm和最慢设备MM*之间缓冲区容量开始变为零(1 (14) 则机会窗口的定义可以简化为 (15) 因此,维护活动ei=(Mm,ti,di)的机会窗口Wm(ei)可以通过以下步骤求得. 步骤1 初始化:d=0. 步骤2 根据式(5)求得系统状态在ti+d的概率分布Psys(ti+d). 步骤4 计算机会窗口为d的概率P(Wm(ei)),为 (16) 步骤6d=d+1,根据式(5),确定阶段ti+d的系统转移概率并转到步骤2. 通过以上步骤可以得到机会窗口Wm(ei)的概率分布,即P(Wm(ei)=0),P(Wm(ei))=1,…,P(Wm(ei)=n).则Mm机会窗口Wm(ei)的期望可以表示为 (17) 根据上文的算法,可以计算出待维护设备Mm的机会窗口,进而量化维护活动ei对生产线造成的永久性生产损失.为了降低此损失,维护活动应尽量安排在机会窗口较长的生产阶段.因此,如何调整维护活动ei的停机时间,保证停机时Mm的机会窗口相对较长,是下一个需要解决的问题.假设每次维护的决策窗口为[0,T),即对于维护活动ei=(Mm,ti,di),其开始时间ti可以为决策窗口时间段内的任一时间点,即0≤ti 步骤1 初始化:ti=0. 步骤2 根据2.1节的计算步骤,求出系统在阶段ti的机会窗口Wm(ei). 步骤3ti=ti+1,判断ti 步骤4 根据式(5),确定阶段ti的系统转移概率并转到步骤2. (18) 如图2,假设一条拥有4台设备和3个缓冲区的伯努利生产线,长方形表示生产机器,圆形表示缓冲区.随运行时间增加,设备M1和M3的健康状态不断退化,设备可靠性随之降低.用hi表示Mi的健康状态,从初始状态hi(0)=1不断衰减至退化状态,即0 图2 拥有4台设备和3个缓冲区的伯努利生产线 表2 缓冲区性能参数 实验1证明了机会窗口的单调性,即通过调整缓冲区容量,可以减少维护活动ei=(Mm,ti,di)对生产系统的影响.假设对设备M1和M3按时进行维护,其平均修复时间分别为R(t)=R1·e0.008t和R(t)=R3·e0.006t,平均无故障时间分别为F(t)=F1·e-0.008t和F(t)=F1·e-0.006t,其中R1=3.5 h,R3=4 h,F1=10 h,F3=8 h.生产线每天运行8 h,连续工作80 h.由于维护设备M1和M3位于最慢设备M4上游,根据机会窗口的单调性规律,增加的b2和b3缓冲区容量可以减少M4饥饿的概率,从而增加M1和M3机会窗口的时长.假设有一批加时生产的半成品x存储在设备M4上游,当M4由于停机维护而饥饿时,可以通过加工半成品x保证生产线继续运行.实验1验证了当x分别等于0、2、4、6、8、10时所对应的系统产量和生产损失情况.图3所示在x等于0到8时,系统产量G从52.34增加至72.12,增幅达到37.79%.而在x等于8和10时,产量略有减少.图3所示x等于0到8时,系统生产损失从21.25减少到10.34,降幅达到51.34%.而在x等于8和10时,生产损失略增.这是因为x从0增加到8时,M1和M3最大机会窗口小于停机时间,因此其增长对减少生产损失、增加产量有明显的影响.当x大于8后,机会窗口等于或超过停机时间,因此无法再通过增加机会窗口而增加系统产量或减少生产损失. 实验2证明了实时CBM决策控制算法的合理性,即通过预测机会窗口灵活调整维护活动的开始时间,降低生产损失.假设设备Mi(i=1,3)有一组维护计划Ei={ei,1,…,ei,n},每次维护活动ei,j(j=1,…,n)的决策窗口W=1 h,即设备Mi在1 h内任意时刻均可以停机维护.决策窗口W的间隔时间和维护活动的持续时间服从指数分布,且均值分别为8 h和4 h.生产线每天运行8 h,连续工作240 h.实验2对比了停机维护开始时间的选择在以下3种策略下对生产线的不同影响. 图3 不同半成品x数量影响下的系统产量和生产损失变化 Fig.3Systemthroughputproductionlossvariationwhenaddingdifferentamountofsemi-finishedproducts 策略1:在决策窗口开始时停机维护. 策略2:随机选择时间停机维护,即维护活动的开始时间为决策窗口W内任一时刻. 策略3:实时CBM决策控制方法. 图4显示了3种策略下每次维护造成的永久性生产损失.从图4可以看出,由于策略3可以有效缓解CBM对产量的影响,因此在该种策略下产生的损失低于前2种策略.如表3所示,在决策窗口开始时停机维护和随机选择时间停机维护对系统造成的平均生产损失分别为19.25和17.38,而利用实时CBM决策控制方法来控制停机维护的生产损失只有10.56,相较于前2种情况,生产损失分别减少了45.14%和39.24%,有效提升了系统产量. 研究了伯努利生产线的实时维护决策问题,通过建立数学模型描述生产系统的状态变化,预测待维护设备的机会窗口,从而控制CBM决策,降低生产系统由于停机维护所导致的永久性生产损失.实验结果表明,本文的数学模型可以有效描述复杂系统的动态变化,量化停机维护对生产线带来的负面影响.而CBM控制算法对降低由维护导致的永久性生产损失有明显效果.本文目前只从生产损失角度来评估CBM对制造系统带来的影响,而在实际生产中,维护决策的实施还要考虑生产成本、维护成本和库存成本等其他方面的因素.综合考虑以上多种成本对维护决策的影响是后续工作重点. a 策略1 b 策略2 c 策略3 CBM维护策略平均生产损失/(件·d-1)策略119.25策略217.38策略310.56

2 模型求解

2.1 机会窗口计算

2.2 实时CBM决策控制算法

3 算例分析

4 结论