载人密封舱内部设备安装结构的设计及验证

2018-11-02施丽铭梁东平

陈 燕,姜 超,施丽铭,梁东平

(北京空间飞行器总体设计部,北京100094)

1 引言

航天器密封舱内部需要安装用于在轨支持和空间试验的仪器设备,还需要为航天员提供工作和生活的场所[1],所以需要设计能够安装仪器设备的内部设备安装结构。内部设备安装结构需要具备大承载、轻质、通用性好等特点,此外,当涉及到人的在轨操作时,该类结构还需要具备良好的人机工效[2]。

目前,国外航天器密封舱内部设备安装结构的主要形式有以下两种:

1)金属框架结构[3]:框架式结构采用金属梁系装配而成,具有良好的承载性能。但结构质量较大,只适用于安装质量较大的集中载荷;密封舱内部仪器设备多且布局分散,框架式结构适应性差。另外,框架式结构中的仪器设备暴露在密封舱内,美观性差,也不利于人在舱内的生活和活动,而且人生活产生的污染物直接与仪器设备接触,易对仪器设备造成影响。

2)标准机柜结构[4-5]:机柜通常采用机电热一体化、模块式设计,仪器设备安装在机柜的“抽屉”里。标准机柜结构将仪器设备安装在机柜内部,避免仪器设备直接暴露在舱内生活环境中,还具有在轨可翻转维修的优点;但这种安装方式要解决机电热之间的接口匹配问题,接口设计复杂,技术难度较高,此外结构重量也较大。

本文提出一种新型内部设备安装结构设计方案,采用蜂窝夹层板结构搭接在密封舱壳体内壁,形成封闭的板式框架,结构形式简单,传力路径短,受力合理,封闭空间可避免仪器设备直接暴露在密封舱的生活空间内;蜂窝夹层板结构重量轻且仪器设备的接口在板上可任意布局,适宜于安装分散设备[6];结构件之间的连接设计为简单标准化接口,以使结构具备通用性;另外,通过快拆和合页结构的设计以解决内部仪器设备需要在轨快速维修的难题。

2 设计约束

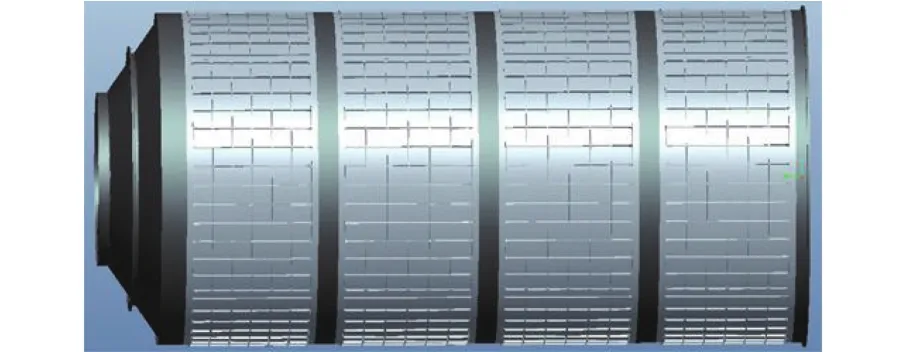

载人密封舱结构为薄壁回旋壳体结构,典型结构形式如图1所示,密封舱内需要安装大量的仪器设备和设施,所以需要设计内部设备安装结构,提供安装空间。

图1 典型载人密封舱结构Fig.1 Typical structure of manned capsule

载人密封舱内部设备安装结构通常有多项设计约束条件,以某航天器密封舱为例,内部设备安装结构需满足强度和刚度要求外,还需满足以下设计约束:

1)大承载:能安装承载≥5500 kg的载荷设备。

2)轻质:内部设备安装结构重量≤750 kg。

3)可维修性:具备支持设备在轨维修的功能,使得安装的仪器设备航天员快速可达,实现快速维修或更换,以满足长寿命要求。

4)结构通用性:结构形式要简单、接口要通用化通过简单的参数改变,可适用于不同尺寸的密封舱。

3 内部设备安装结构设计

3.1 构型设计

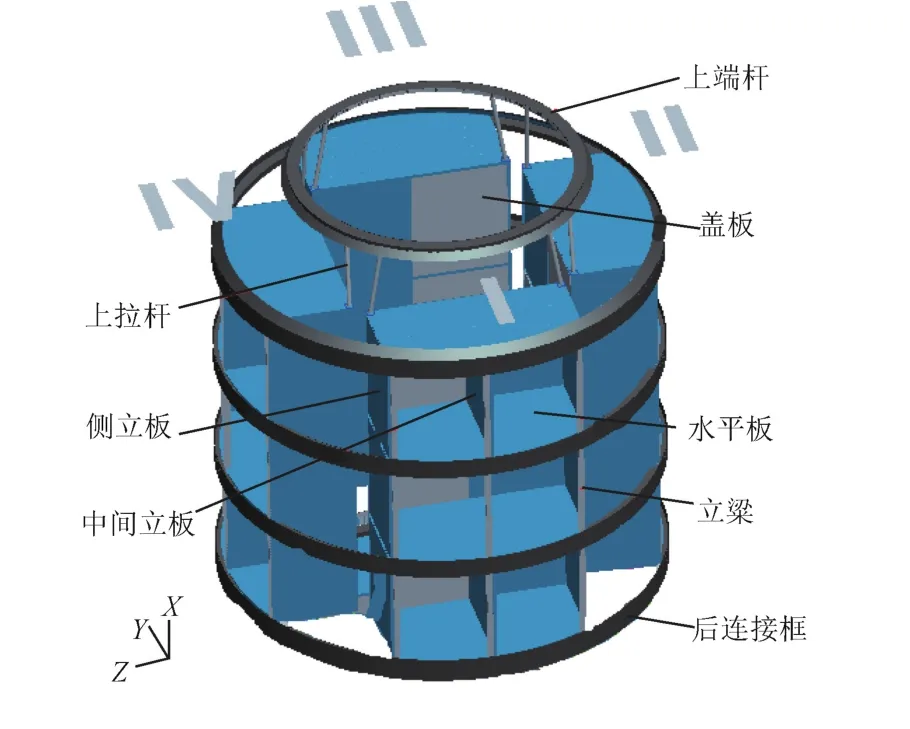

密封舱为整体壁板式圆柱结构,结构由框和壁板焊接而成[7]。力流连续性原理和最直接、最短路径传力原理是结构构型设计时考虑的最主要原则[8]。为了充分利用舱内空间并提高结构使用效率,内部设备安装结构沿舱体内壁周边布局,载荷可直接传递到框上,传力路径短、结构效率高,共分为四个象限,四个象限结构形式相同,如图2所示。每个象限由多块蜂窝夹层板搭接组成板式框架,具有结构形式简单、质量轻、承载大、设备可灵活布局、安装空间大的特点;板式框架形成多个封闭空间,避免了仪器设备直接暴露在舱内,密封舱内部形成了美观、安全的生活通道;蜂窝夹层板与舱体之间、板与板之间的接口均为标准化设计,蜂窝夹层板尺寸可变,适用于不同尺寸的密封舱。

图2 载人密封舱内部设备安装结构构型Fig.2 Internal structure configuration of manned capsule

每个象限如图3所示,由若干个水平板、中间立板、侧立板、盖板和立梁组成;其中,多个水平板并行排列,安装在密封舱的框上;相邻两个水平板与中间立板和侧立板相连接,中间立板将两层之间的空间平分成两个空间单元,每个空间单元正面连接有盖板,结构板之间通过连接角条实现连接。

为了增加内部结构刚度并传递载荷,中间立板和侧立板靠近舱壁一侧连接了立梁,立梁与密封舱壳体的框相连接。

图3 单个象限的内部设备安装结构构型Fig.3 Internal structure configuration of a single quadrant

水平板设备轴向载荷大部分通过侧立板和中间立板的面内剪传递到靠舱壁侧的立梁上,然后通过立梁与框的接口以集中载荷的形式传递到框上,另一部分载荷直接通过水平板与框的接口传递到框上;水平板设备横向载荷大部分通过水平板面内剪传递到框上,另一部分通过侧立板和中间立板的立梁传递到框上;立板设备载荷主要通过立板面内剪传递到立梁上,然后通过立梁与框的接口以集中载荷的形式传递到框上;另外上拉杆起到辅助传递纵向载荷的作用,将载荷传递到上端框上。所有传递到框上的载荷最后通过舱壁传递到后连接框上。

3.2 盖板翻转设计

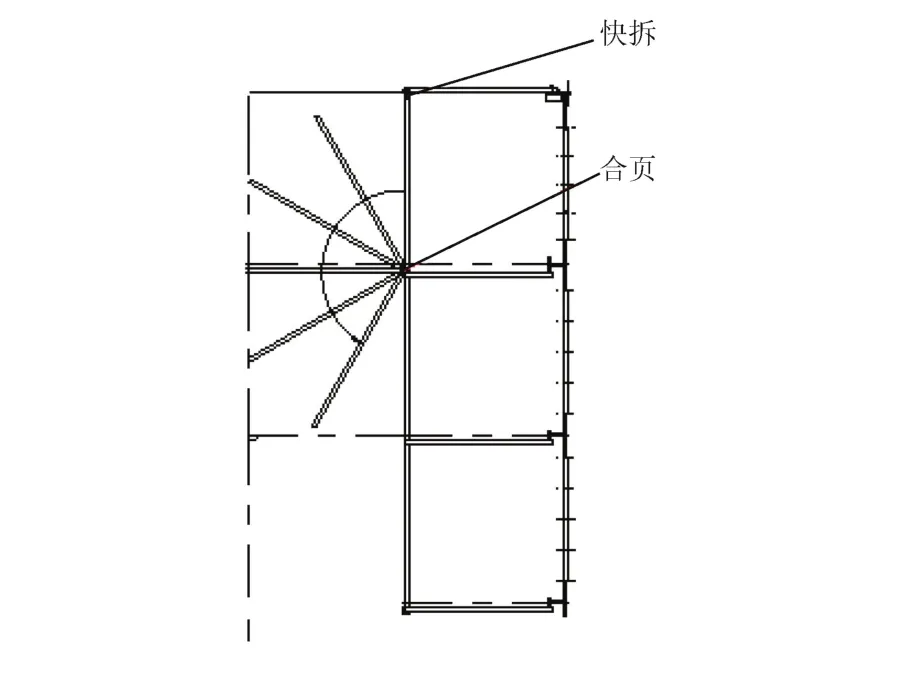

舱内仪器设备存在维修和更换的可能,由于仪器设备都安装在板式封闭框架内,为了支持仪器设备的维修,盖板在轨需具备快速翻转打开的功能。

盖板和其它结构板通过连接角条和螺钉连接,为了抵抗主动段发射载荷,连接螺钉较多,如果在轨操作和维修需要每次将所有盖板的连接螺钉和盖板拆卸,将会导致操作复杂困难,所以在盖板上设计了合页和快拆组件。航天器入轨后,将所有的角条连接螺钉拆除,通过快拆组件可实现盖板的快速固定和解锁,通过与水平板连接的合页可实现盖板的开合和翻转,如图4所示。

3.3 快拆结构设计

设计的快拆组件结构见图5。快拆上盖和快拆下盖将快拆组件的其它零件封装在内。快拆上盖与盖板通过螺钉连接,水平板靠近侧边设计有盲孔。在轨通过内六角拐脖扳手转动快拆结构上的六角孔,使得齿轮转动,齿轮和齿条啮合,实现齿条的直线运动;当齿条的圆柱端头进入到水平板的孔中后,实现盖板的锁紧;当需要维修时,反转齿轮结构,齿条的圆柱端头退出水平板,实现盖板的解锁。快拆安装方式见图6。

图4 盖板翻转示意图Fig.4 Sketch of cover plate’s flip

图5 快拆结构Fig.5 Fast disassembly structure

图6 快拆结构安装示意图Fig.6 Sketch of fast disassembly structure’s installation

3.4 合页结构设计

为实现盖板的开合和翻转,在盖板和水平板之间设计了如图7所示的合页。合页结构包括两个页片和一个转轴,两个页片分别与盖板和水平板连接,页片可绕转轴转动,实现盖板的翻转。

图7 合页结构Fig.7 Hinge structure

4 密封舱内部设备安装结构仿真分析

仿真分析的有限元模型通过MSC/Patran软件建立,通过MSC/Nastran软件进行分析,结构板采用壳单元建模,拉杆、立梁采用梁单元建模,结构板蒙皮采用铝合金材料(弹性模量70 GPa、泊松比0.3、密度2700 kg/m3、屈服强度 260 MPa),立梁采用碳纤维复合材料(纵向拉伸模量320 GPa、横向拉伸模量6.3 GPa、剪切模量4.1 GPa、泊松比0.3、密度2700 kg/m3),仪器设备的重量共 5500 kg,根据布局通过非结构质量赋到结构板上。将密封舱壳体结构作为内部结构的边界条件,分析时约束密封舱后连接框连接点的6个自由度为0,包括X、Y、Z三个方向的平动和转动,同时约束密封舱上端框Y、Z两个方向水平自由度为0。

4.1 模态分析

对密封舱内部设备安装结构的模态进行分析,验证结构刚度,模态分析结果显示:水平板纵向基频为34 Hz,振型见图8。立板基频约为29 Hz,振型见图9,内部设备安装结构的基频不与整器基频发生耦合,满足刚度设计要求。

4.2 静力分析

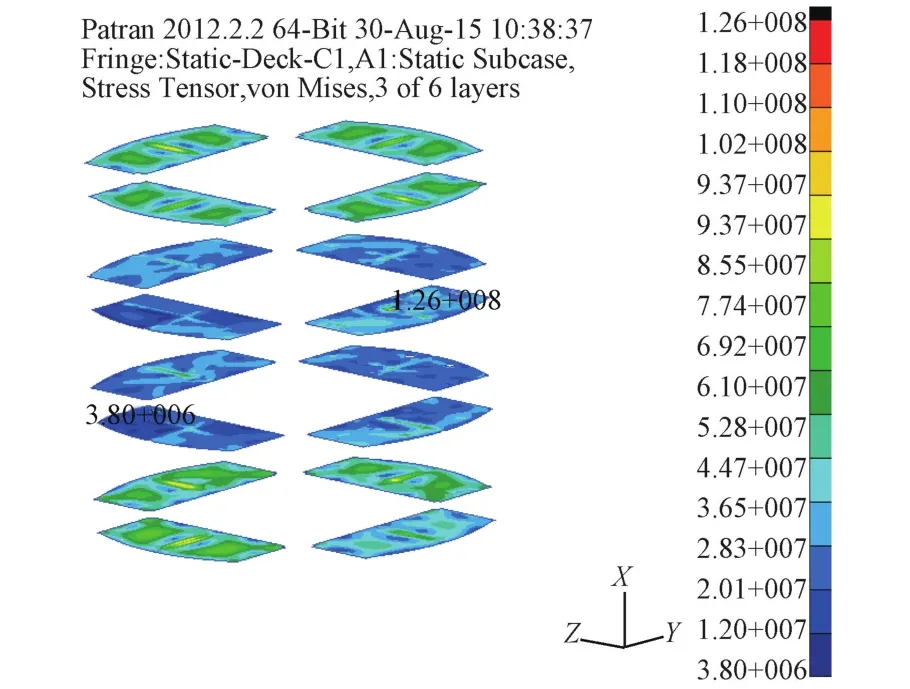

根据准静态载荷条件确定出内部设备安装结构的静力分析工况。分析结果显示:水平板最大应力出现在II象限第三层与中间立板连接点区域,为126 MPa,应力云图见图10。立板最大应力出现在II象限与第二层水平板连接位置靠近舱壁侧的角点区域,为190 MPa,应力云图见图11。其余结构板应力水平较低,所有结构板最小安全裕度大于0,均满足强度要求。

图8 水平板一阶振型(34 Hz)Fig.8 First modal of horizontal plate(34 Hz)

图9 立板一阶振型(29 Hz)Fig.9 First modal of vertical plate(34 Hz)

图10 水平板应力云图Fig.10 Stress cloud map of horizontal plate

图11 立板应力云图Fig.11 Stress cloud map of vertical plate

5 试验验证

内部结构生产制造完成后,结构重量为736 kg,小于750 kg的重量指标。为了鉴定内部结构的承力能力,验证结构强度,对其进行了鉴定级静力试验,如图12所示,将内部结构安装在密封舱壳体内,试验时,舱体垂直停放,后连接框固定在试验基座上,内部结构每块蜂窝夹层板都设置加载板,载荷通过加载板施加在结构上,水平板的加载板安装在每层板的上部,中间立板和侧立面加载工装安装在板侧面。由于盖板是非主承载部件,另外如果安装盖板,加载工装安装困难,所以静力试验中盖板不安装,使用模拟工装对盖板进行模拟。

图12 内部设备安装结构静力试验过程Fig.12 Static test process of internal structure

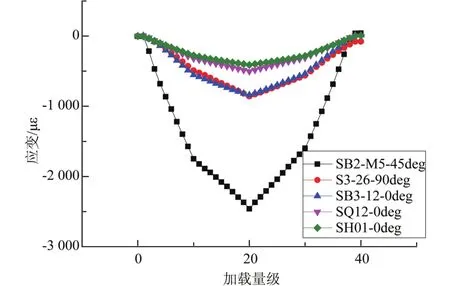

静力试验的加载载荷为鉴定级载荷。测得典型测点的应变-载荷曲线如图13所示,应变曲线线性好,回零状态良好。

图13 典型测点应变随载荷变化曲线Fig.13 Curve of strain variation with load fluctuation in typical measuring point

鉴定级载荷作用下中间立板和侧立板应力水平较高,最大应力出现在II象限中间立板与第二层水平板连接位置靠近舱壁侧的角点区域,最大应变值约为-2461.3 με,对应Von Mises应力约为198 MPa,没有达到铝蜂窝蒙皮材料2A12的最大屈服应力260 MPa[1],卸载后的残余应变约为40 με。

将静力试验结果与仿真分析对比得出:所有结构板的应力分布以及应力水平试验值与分析值基本一致,最大应力均出现在II象限中间立板同一区域且应力值接近。

通过对静力试验数据线性度、回零情况分析得出:试验数据有效,试验加载合理,内部设备安装结构顺利通过鉴定级试验考核。

6 结论

本文提出一种新型载人密封舱内部设备安装结构的设计方案,对该结构的模态和静力进行的仿真分析结果表明,结构能够满足强度和刚度要求。将内部结构安装在密封舱壳体内进行了鉴定级静力试验,试验结果表明,所设计的内部结构能承受鉴定级静力载荷,结构设计合理。仿真分析和试验发现:内部设备安装结构的中间立板和侧立板承载较大、应力水平较高,最下层立板由于承载最大,所以应力水平最高,可对其做特殊的加强参数设计,立板与水平板连接孔靠近舱壁侧的局部埋件可做加强设计。