低成本清防蜡技术在SD油田的应用及效果分析

2018-11-01张磊

张 磊

(中国石化华东油气分公司泰州采油厂,江苏 泰州 225300)

SD油田位于QT凹陷的北部斜坡,是一个被多条断层复杂化了的断块、断鼻构造。油田于2011年底投入开发,主力油层为戴南组一段。油田含油面积5.53 km2,地质储量280×104t,原油具有凝固点高、含蜡量高、含胶质沥青质高的特点。油井结蜡造成抽油机载荷增加、泵效降低、产量下降、生产时率降低、作业成本增加等问题[1-3]。

通过几年的开发实践,SD油田形成了以空心杆电加热、加水溶性清蜡剂、超导自循环热洗等相结合的清防蜡工艺,现场应用取得了较好的效果,基本满足了油井生产的需要,结蜡井作业井次由2012年的24井次,下降至2014年的13井次,但仍然表现出两方面的问题,一是现有清防蜡工艺运行费用高;二是随着油田综合含水上升,油井结蜡带来了新的问题,比如固定凡尔结蜡影响油井出液、油套环空内结蜡难以清理等。迫切需要探索低成本的清防蜡工艺。

1 清防蜡工艺现状及问题

1.1 工艺现状

1.1.1 空心杆电加热工艺

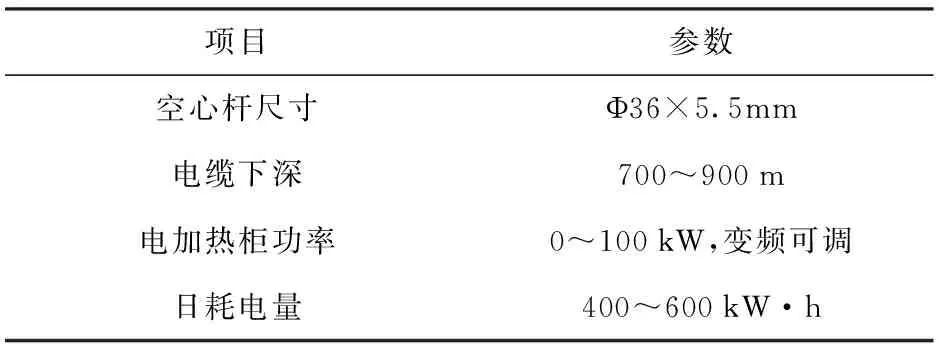

SD油田应用空心杆电加热工艺15井次,占总井数的21%。空心杆电加热工艺参数如表1。

表1 空心杆电加热工艺参数

1.1.2 水溶性清蜡剂

将清防蜡剂从油套环空加入油井中,经抽油泵吸入油管内起到清防蜡的作用[4]。根据油田套管气量小,地层压力系数小于1的特点,油井普遍采用灌加水溶性清蜡剂的方式进行加药,部分动液面高的井采用泵加的方式。优选的水溶性清蜡剂的溶蜡速率为0.039 71 g/min。SD油田平均每月清蜡剂用量为2.5 t。

1.1.3 超导自循环热洗工艺

超导装置以抽油泵抽汲形成的泵压为系统循环动力,以井下液体为循环介质,介质由循环管路被超导加热器快速加热后,进入油套环空,使油管和井内液体温度升高,采出液体又被超导加热器继续快速加热,再进入油套环空,如此往复循环,使井筒温度不断升高,达到溶蜡的目的。SD油田平均每月自循环热洗8井次。

1.2 存在的问题

1.2.1 现有清防蜡工艺运行成本高

空心杆电加热工艺单井日运行用电量400~600 kW·h,15口井平均用电量为7 800 kW·h。超导热洗自循环热洗平均每井次费用5 000元,SD油田平均每月热洗8井次。空心杆电加热和超导自循环热洗每月的运行费用在21万元以上。

1.2.2 清防蜡剂加药效果不理想

优选的清防蜡剂虽然溶蜡速度快,但现场应用中受人为因素等影响,加药效果不理想。同时,每年蜡卡检泵井次在13井次以上,维护费用达80余万元。

1.2.3 结蜡造成固定凡尔失灵

部分油井地层能量充足,动液面高,泵挂浅,随着生产周期的延长,固定凡尔因结蜡造成失灵的现象增多。当出现固定凡尔失灵时,采用热洗车热水循环洗井的方法,一是影响油井产量;二是容易造成地层污染;三是洗井不当容易造成油套环空的蜡进入油管造成蜡卡。

1.2.4 泵挂以下结蜡增加作业成本

作业过程中发现油井泵挂以下存在结蜡,出现通井遇阻甚至卡管柱的现象,严重影响通井、射孔等作业。分析认为现有的清蜡工艺无法清除泵挂以下的结蜡。

2 低成本清防蜡工艺的应用

针对上述问题,研制了轻便型油井自洗装置及智能加药车,引进了微生物清防蜡剂,总结了结蜡躺井油井自救方法,现场应用取得了良好效果。

2.1 轻便型油井自洗装置

轻便型油井自洗装置由机车、壳体、加热管、控制系统、进液口、出液口组成,工作时,液体自进液口进入加热管加热,后由出口压入油井。压力是油井自身压力,经循环,清洗液可反复使用。控制系统可以采集进出口压力、温度,通过设定压力、温度阈值实现电加热管的启停及报警,并可实现数据及运行状态的远程传输,实现无人值守。此装置结构简单,操作方便,效率高,成本低,安全可靠。

电加热管功率的选择:

为保证加热功率,以油井全水计算加热功率,如式(1)。

(1)

P为电加热管功率,kW;K为设计系数,一般取1.2;Cw为水的比热容,J/(kg·℃);Q1为油井产液量,t/d;T1为洗井时产液温度,℃;T0为正常生产时产液温度,℃;η为洗井装置热效率,%,一般取80%。

2.2 智能加药车

智能加药车由机车、储药罐、加药泵、控制系统、流量计组成。通过控制系统检测和控制加药量,自动向特定井加注药剂。此装置操作方便,提高了劳动效率,减少了药剂浪费以及加药过程中对人员的伤害。

2.3 微生物清防蜡剂

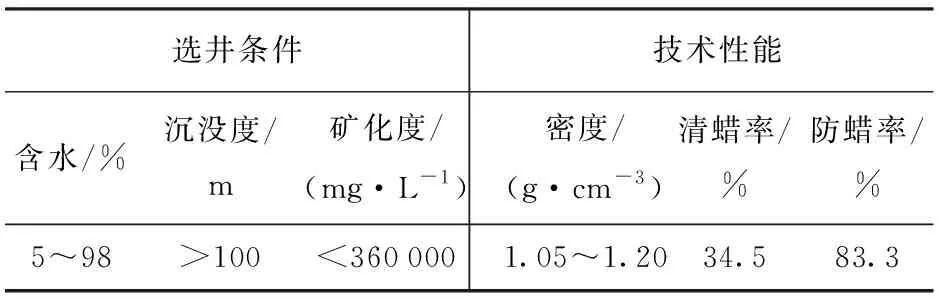

微生物清防蜡剂是由包含梭状芽孢杆菌、芽孢杆菌、棒状杆菌等多种好氧及兼性厌氧菌组成的石油烃降解菌混合菌[5]。这些混合菌分离自高含蜡油井采出液,以原油中的蜡质成分(C15-C70)为生长繁殖的唯一碳源。将菌制剂注入油井,混合菌将以原油中的蜡质组成为碳源进行新陈代谢,使长链烃转化为短链烃,并产生脂肪酸、糖脂、类脂体等多种生物表面活性剂,并改变金属或粘土矿物表面的润湿性,从而阻止蜡结晶的析出、长大和沉积。微生物清蜡剂技术指标见表2。

表2 微生物清蜡剂技术参数

2.4 油井躺井自救技术

2.4.1 蜡卡躺井的自救

原油从地层流入井底上升至井口的过程中,温度逐渐降低,当油温降低至析蜡温度以下时,原油中高碳数蜡逐渐结晶、析出,如不能及时清理,则造成蜡卡躺井。蜡卡躺井后采用热洗的方式进行清蜡是常用的方式,但部分油井因蜡的熔点高、无法建立热洗循环等原因,无法达到解卡的目的[6]。

热洗无法解卡时,利用抽油杆接箍的刮带作用可起到机械清蜡的目的,因抽油机冲程较抽油杆长度小,无法充分利用接箍刮蜡,需借助起重设备。具体实施步骤为,首先对蜡卡井进行套管热洗,无法解卡时,利用起重设备(吊车或修井车)上下活动抽油杆,以辅助建立热水循环通道,提高解卡成功率。

2.4.2 结蜡造成固定凡尔失灵的自救

当泵挂位于结蜡段时,固定凡尔结蜡造成失灵。通过对比分析,总结出自救方法:调整防冲距至上冲程活塞出泵筒,拆除井口单流阀,利用井筒及流程液体在重力作用下对固定凡尔的冲刷作用,使固定凡尔启闭动作恢复正常。

3 应用效果分析

3.1 降低了清防蜡运行成本

轻便型油井自洗装置洗井时平均工作功率为20 kW,以一口井洗10 h、电费为0.7元/(kW·h)计算,洗井费用仅为140元,较超导热洗节约4 760元,节约率为97%。以平均每月8井次计算,SD油田每年可节约洗井费用约46万元。

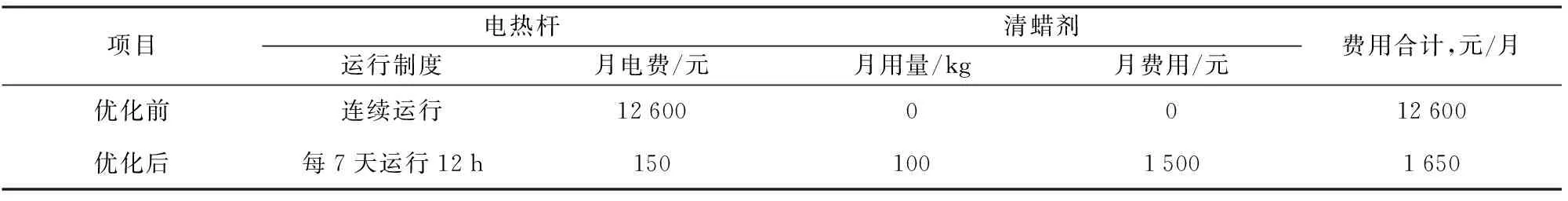

智能加药车的应用强化了对现场加药的管理,改善了加药效果,节约了成本,平均每月可节约药剂0.2 t,以16 800元/t计算,每年可节约药剂费用约4万元。通过加药和电热杆间送的优化组合,单井可节约费用9 000~11 000元/月,SD油田共有空心杆电加热井15口,年可节约费用约15万元。以S1井为例,优化前后费用对比如表3所示。

表3 S1井电热杆间送费用对比

3.2 降低了结蜡井次

2015-2017年,SD油田结蜡遇卡井分别为15井次、12井次和8井次,其中因蜡卡检泵井次分别10井次、6井次和0井次,自2016年9月运用油井蜡卡躺井自救方法以来,未因蜡卡检泵,年可节约检泵费用30余万元,避免产量损失300 t。

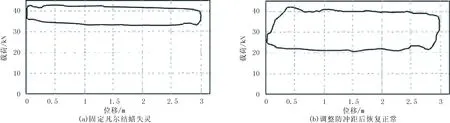

2017年出现7次固定凡尔因结蜡失灵的问题,通过调整防冲距快速恢复正常,节省洗井费用3万元,避免产量损失50 t。图1为S8-12井固定凡尔漏失自救前后的功图。

图1 S8-12固定凡尔结蜡自救前后功图

3.3 微生物清蜡效果显著

SD油田优选4口井开始微生物清蜡剂试验,在使用微生物清蜡剂之前,平均洗井周期为3个月,加入微生物清蜡剂试验后可维持8个月以上不热洗。从示功图、电流和产量看,微生物防蜡效果好,结蜡较轻,达到SD油田清防蜡要求。微生物清蜡剂加药间隔周期长,每月2次,较常规清蜡剂3~5天加

药周期,可显著提高劳动效率,可在SD油田进一步推广应用。

4 结论

(1)SD油田低成本清防蜡技术的应用取得了良好效果。轻便型油井自洗装置和智能加药车的应用,以及结蜡躺井油井自救方法的实施,每年可节约清防蜡运行费用95万元,其中节约自循环热洗费用46万元,药剂费用4万元,空心杆电加热费用15万元,蜡卡检泵费用30万元。

(2)微生物清蜡剂清防蜡效果好,加药效率高,减少清防蜡作业的工作量,有效延长了生产周期,明显降低了生产成本。