复杂条件下钻井轨道优化设计与实践

2018-11-01窦正道施智玲徐旭东

王 建,窦正道,施智玲,徐旭东,赵 进

(中国石化江苏油田分公司石油工程技术研究院,江苏 扬州 225009)

随着江苏油田勘探开发的不断深入,地下含油小断块“小、碎、贫、散”的复杂地质条件,与水网、村镇密集的复杂地面条件之间的矛盾更加突显。国内外学者针对复杂条件下钻井做了大量工作[1-6],主要研究集中于井下复杂条件下的井身结构、钻井液性能及钻进工艺优化过程,而针对地下、地面均复杂的钻井优化研究较少。

在江苏油田所处的复杂条件下,井口位置和目标靶点均已确定,只有通过优化设计方案,才能实现地质目标。因此,有必要从钻井工程优化设计角度,解决井位部署难题。目前在江苏油田已成功采用的方法为反向造斜轨道剖面设计、定向井高造斜率剖面设计和利用报废井钻新井。

1 反向造斜轨道剖面设计

1.1 设计优化思路

定向井施工时需要有合适的位移完成定向钻进,如果井口与一靶较近甚至位于一靶与二靶之间,靶前位移不足或为负值,在传统观念下无法施工。从降低施工难度,充分利用现有钻井工艺技术角度出发,提出多目标定向井反向造斜轨道设计。剖面共分为三段:第一段是井口O至中点D的反向造斜段,该段一般形式为“直—增—稳—降”,中点的井斜角为0°;第二段为中点D至定向井入靶点G的增斜段,该段形式一般为“增—稳”;第三段为靶点G至井底终点H的稳斜段;通过计算合适的反向造位移量SN,即可完成二次增斜中靶。剖面计算过程参考小靶前距水平井[7],反向位移设计的反向量由公式1、公式2计算,最终结果如图1所示。

(1)

SN=SZ-SO

(2)

式中:

SZ为DG间的位移,m;SO为井口O至一靶G之间的位移;SN为井口O至中点D的位移,m;K为造斜率,(°)/100m;φ为中靶井斜角,(°)。

1.2 设计剖面优化案例

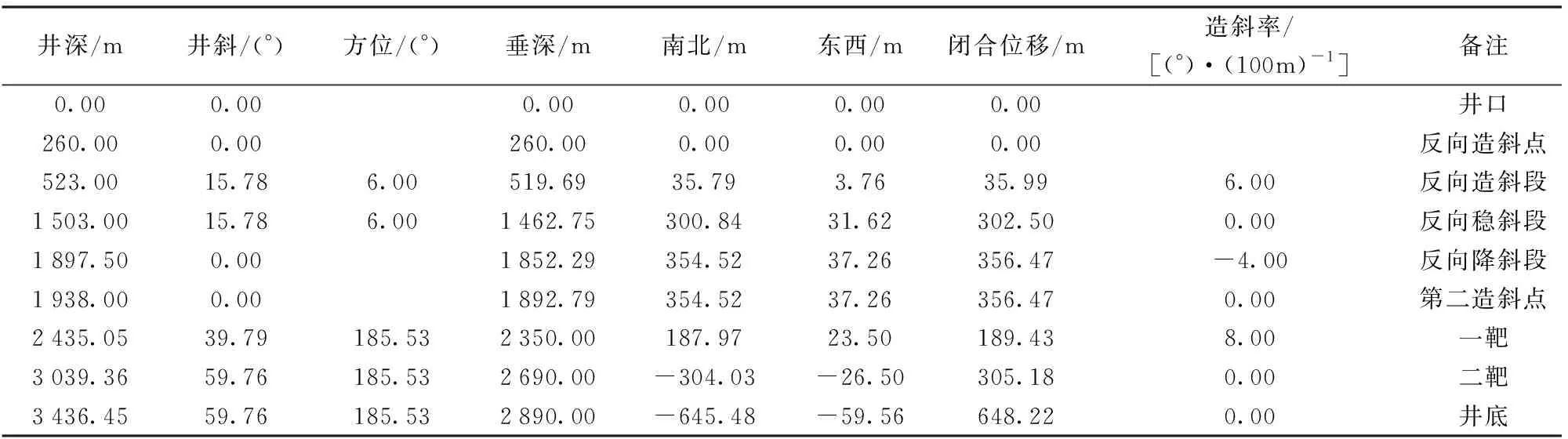

LX44井选定井口至第一靶点位移为-189.43 m,按照常规无法设计。利用反向造斜轨道设计方法,通过计算求得设计所需的靶前距、入靶井斜角、方位角等基本参数,然后按8°/100 m的常规造斜率设计出自中点至入靶点井段的轨道,确定常规造斜率所需的靶前距为167.04 m,计算出反位移量为356.47 m。再通过设定造斜点、造斜率、降斜率等参数,使用“增—稳—降”剖面设计反向造斜段的井眼轨道。最后,计算一靶至井底的轨道参数后完成全井轨道的设计。轨道设计剖面如表1所示。

图1 反位移轨道设计

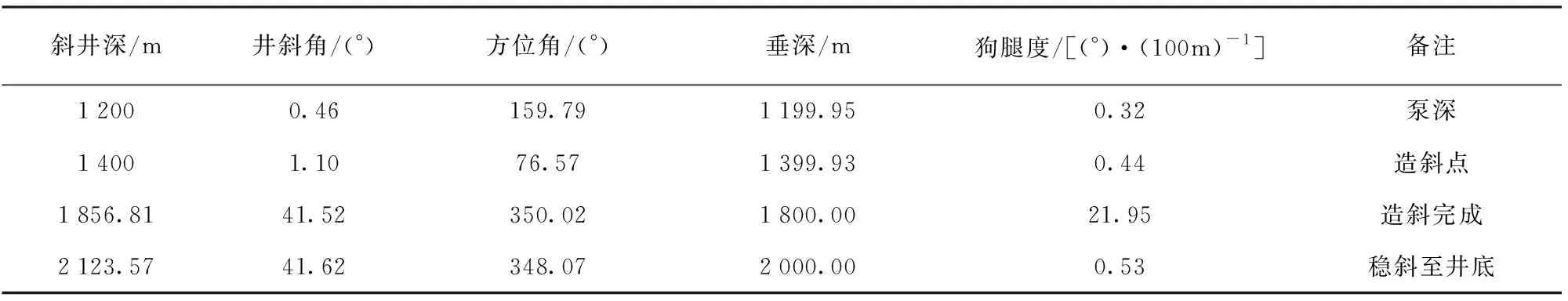

表1 LX44井设计轨道

1.3 现场实施情况

按照LX44井设计轨道的施工难点为311.1 mm井眼反向造斜段(230~1 898.5 m),该井段顺利施工是反向造斜轨道能够成功实施的保证,施工中发现初始造斜井段为盐城组松软地层,采用1.25°/1.5°Φ203 mm单弯螺杆的造斜率(≤3.8°/100m)均较低,而1.75 °Φ197 mm弯接头和直螺杆可以达到设计造斜率,后续井施工建议采用该套钻具组合(见表2)。

从设计轨道对后期采油的影响考虑,不建议采用更高造斜率的螺杆,以免发生采油时频繁检泵的后果。定向施工中应控制反向造斜段的全角变化率,尽力趋向直井段的要求。该井段轨迹测量数据对比结果如图2所示。

表2 LX44井反向造斜段施工造斜率

图2 LX44井反向造斜段轨迹测量数据对比

2 定向井高造斜率剖面设计

2.1 设计优化思路

江苏油田定向井设计中要求控制井眼曲率最大值(5~12°)/100 m。而在井口和靶点都确定的情况下,只有调整井口与靶点的连接线才能达到钻井目的。因此,在人口、水网密集的小断块地区钻井,需要突破固有思维的限制,扩大井眼曲率的选择范围,增加井口位置的可选择性,降低施工难度。设计思路如下:

(1)定向井的造斜段曲率采用水平井的井眼曲率,设定为(20~28°)/100 m;

(2)将井口位置定于一靶的范围内,采用直井段中第一靶点后,增斜中第二靶点;

(3)要求一靶与二靶之间段长应大于300 m,设计井斜角小于60°(确保中一靶后有足够的井段造斜,且避免大斜度井)。

2.2 设计剖面优化

2.2.1 设计案例

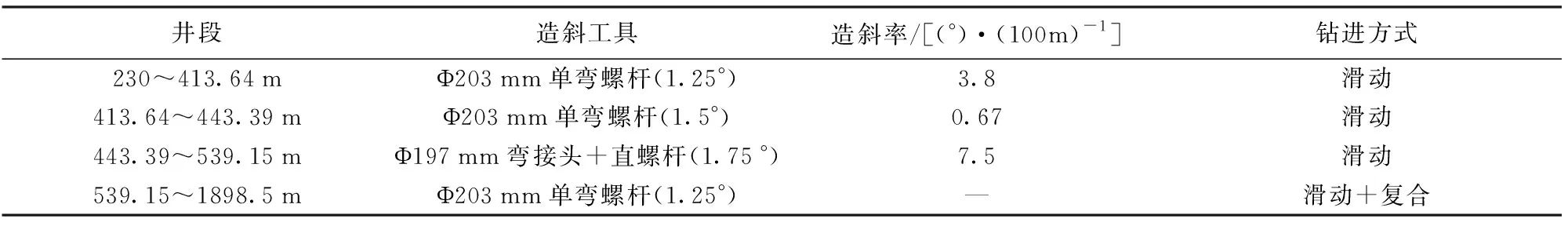

H68-3井位于H68孤岛,已经部署了H66井、H52井、H2井、H68井、H68-1井等多口井,H68-3井意向与H68-1井组成丛式井组,拖井架后一靶的靶前距约15 m(一靶半径20 m),两靶点之间井段长490.6 m,计算最大井斜角为43.59°,按照常规的造斜率设计,靶前距不够,需要反向造斜,通过采用高造斜率设计较好地解决这个问题。H68-3井采用定向井高造斜率轨道设计剖面(见表3)。

表3 H68-3井轨道设计剖面

2.2.2 摩阻、扭矩分析

分析H68-3井设计轨道的摩阻、扭矩(见表4),可知,高造斜率剖面可以减少钻井进尺,缩短定向段长,降低定向工作量,且减小摩阻扭矩。

表4 H68-3井摩阻扭矩计算

注:计算时套管内摩阻系数0.20,裸眼段摩阻系数0.35,钻压160 kN,钻头扭矩4.5 kN·m,钻井液密度1.20 g/cm3,起下钻速度10 m/min。

2.3 实施情况与效果

H68-3井施工关键在于Φ215.9 mm定向井段(井深1 400~1 856.81 m),Φ172 mm 1.5°单弯螺杆定向组合,施工后轨迹测量关键点数据见表5:施工后造斜点在抽油泵的下部,有利于减轻抽油杆负荷,避免上部抽油杆偏磨,并减少抽油泵的冲程损失;井斜角控制为41.52°,避免大井斜导致套管使用寿命降低。该井实钻取得显著的效果,钻井周期及完井周期明显缩短,机械钻速大幅度提升。与邻井施工情况对比如表6所示。

表5 H68-3井关键点数据

表6 H68-3与邻井施工情况对比

3 报废井侧钻新井优化设计

3.1 优化设计思路

报废井侧钻新井不但可以实施老油田调整挖潜,而且也可用于一些滚动探边井。对于复杂条件下的老油田,报废井重复利用既解决了井口布置问题,又实现降本增效的目的。其设计思路为:

(1)按照待钻井靶点推算井口并完成剖面初步设计,用Compass扫描并找出所有邻井;

(2)与采油厂联系查找邻井的生产数据,找出报废井;

(3)根据地质设计要求,从设计轨道与地层相交的方向性筛选出可利用井;

(4)如果报废井的轨迹平面投影与待钻井靶点在同一象限内,可以考虑利用报废井的斜井段,而依据地质要求多数情况下仅能利用报废井的直井段,要求优先考虑裸眼段定向;

(5)待钻井设计方案进行施工难度对比分析与最终方案确定。

3.2 设计剖面优化

3.2.1 设计案例

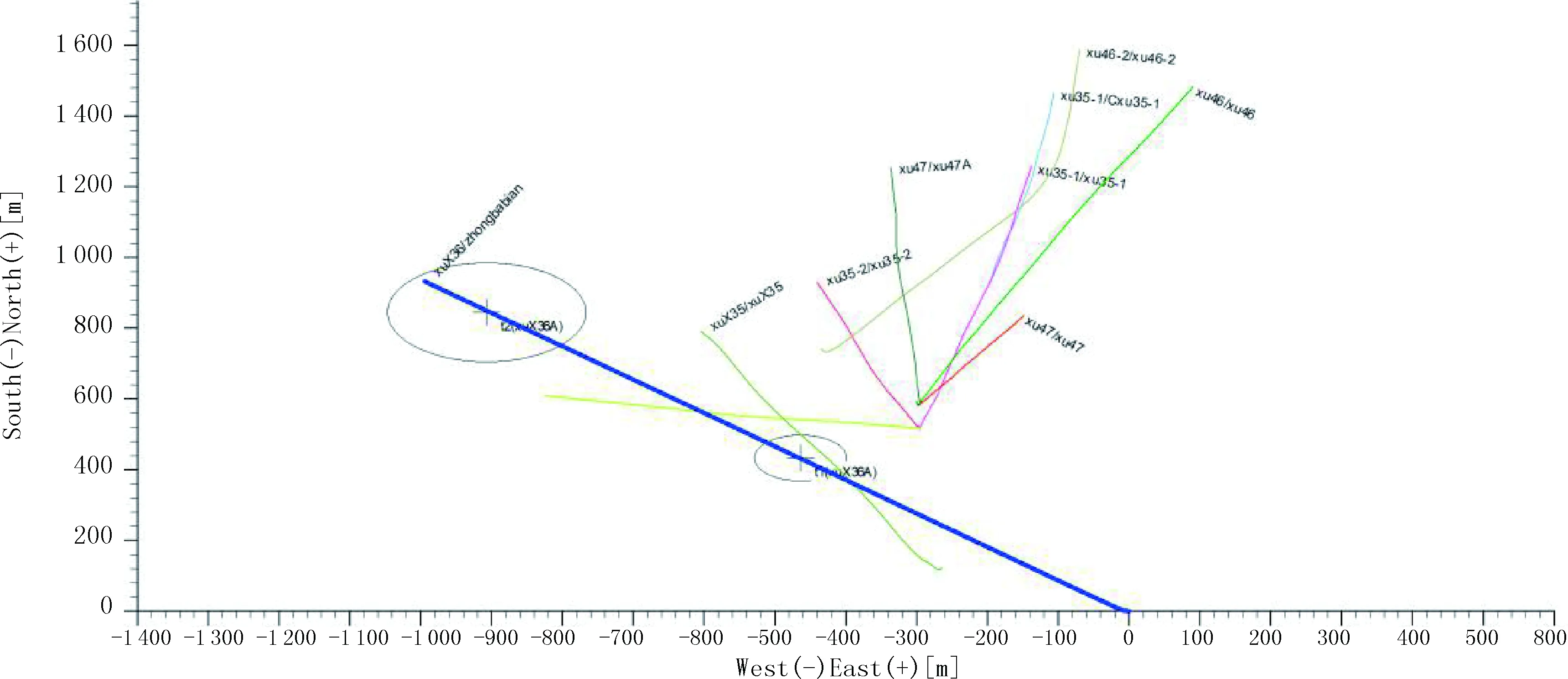

Xu36A井是采用报废井Xu36井直井段侧钻的一口勘探评价井,按照报废井侧钻新井设计思路,轨道剖面类型为增—稳—降—稳,其主要参数:侧钻点井深1 080.00 m,最大井斜角47.50°,井底深度3 600 m,井底闭合距1 239.57 m,井底闭合方位312.99°,第二稳斜段井斜角为11°。与邻井的平面相对位置如图3所示。

图3 Xu36井与邻井的平面相对位置

3.2.2 施工难度分析

理论模拟计算了在不同摩阻系数下,起下钻和钻进过程中钻具的受力情况(见图4),计算结果:最大钩载190~224 t,起钻摩阻60~94 t最大扭矩33.2~45.2 kN·m,施工难度较大。其原因为Xu36A井需要穿越多套含油断块,设计轨道先增后降较复杂,且井底闭合距为1 239.57 m,钻具与井壁的接触面积大也造成摩阻、扭矩增加。

图4 钩载、摩阻、扭矩模拟计算

3.3 实施情况与效果

Xu36A井施工关键在于降低摩阻、扭矩,为了确保施工安全,选择钻机型号为70DB以保证足够的提升能力,并选择抗扭能力更强的S135钻杆防止钻具事故;为了防止长稳斜段形成岩屑床,在钻具组合中接入清砂钻杆,保证井眼清洁度。

在井深3 000 m左右将钻井液转化为润滑性较优的聚醚醇胺纳米水基钻井液,利用该体系施工后,井径较规则平均值在10%以内,且施工中的摩阻较模拟值有所降低,体现出了极强的抑制性和润滑性(见图5)。

图5 Xu36A井井径及起钻摩阻

据测算,Xu36A井共节约Φ339.7 mm表层套管60 m ,Φ244.5 mm技术套管1 050 m和钻井进尺800 m,为复杂条件下钻井降本增效提供了新的选择。

4 结论

(1)反向造斜、高造斜率轨道设计,解决了因为地面条件限制导致靶前位移不足,采用常规轨道设计无法实施或实施难度大的技术难题。

(2)反向造斜设计使井身质量变差,摩阻、扭矩增大,增加了后期采油杆管偏磨,影响油井生产寿命,条件允许情况下应尽量避免采用。

(3)综合利用废弃井侧钻新井,为复杂地面条件下钻井降本增效,提供了新的思路。