团柏煤矿301掘进面超前探测设计与应用

2018-11-01郝乐

郝 乐

(霍州煤电集团有限责任公司团柏煤矿,山西 临汾 031400)

1 工作面概述

团柏煤矿301掘进工作面位于下组煤三采区左翼,西临井田边界保安煤柱,南、北为实体煤层,东为三采区轨道巷。地面标高+730~ +735 m,工作面标高为+410~ +420 m,盖山厚度为422~430 m,巷道设计长度为695 m,巷道断面规格为宽×高=4.4×2.5 m。

301掘进工作面水文条件相对复杂,工作面上覆岩层为K2灰岩含水层,为石炭系裂隙水的主要含水层,距巷道顶板间距为5.0 m。由于K2石灰岩溶蚀裂隙发育,充水源主要来自大气降水及地表水。该含水层是掘进工作面直接充水的主要来源。根据301巷前期掘进施工现场发现,在巷道掘进至320 m处顶板出现淋水现象,预计随着巷道掘进延伸,顶板压力加大,上覆岩层积水会沿着顶板薄弱地带直接涌入巷道内发生水害事故。

2 煤矿探放水施工主要存在的问题

(1)探放水设计不合理。由于对探放水施工重要性重视力度不够,团柏煤矿巷道在掘进期间未严格进行探放水施工,经常出现钻孔深度及数量不足、钻孔布置不合理等现象,探放水施工无法起到预期施工效果,威胁巷道掘进安全。

(2)钻孔封孔效果差。由于团柏煤矿回采煤层为1#、2#石炭系煤层,煤层发育不稳定,探水钻孔在施工期间受扰动影响,孔口往里15 m范围内依次形成卸压区及原岩应力区,在卸压区内钻孔径向煤体裂隙发育,而团柏煤矿传统封孔长度为8.0 m,未完全处于原岩应力区,放水时水体在压力作用下会沿孔口管以里煤体渗出,同时采用膨胀水泥进行封孔时无法对深部裂隙进行填堵,封孔效果差,经常出现孔口管窜动、透水事故。

(3)安全措施不到位。团柏煤矿掘进巷道探放水施工期间,仅在工作面迎头支设一排木柱对煤体进行维护,但是在实际探放水使用期间,由于煤体相对破碎,受钻孔施工扰动及水压影响,放水时工作面煤体出现局部片帮现象,致使顶板空顶面积大,导致放水期间经常发生顶板垮落事故。

3 301工作面探水钻孔布置设计

3.1 钻探设备选择

301工作面掘进期间超前探测时,采用型号为ZY-750D煤矿用全液压钻机进行钻孔,具体参数如表1所示。

表1 ZY-750D煤矿用全液压钻机及配套设备主要技术参数

3.2 钻孔布置方式

(1)钻孔布置要求。301巷沿煤层底板平行掘进,工作面钻孔呈扇形布置,为了防止施工巷道两帮及前方存在水患,工作面布置两排探放水孔,上排探放顶板积水,下排探放巷道四周积水。钻孔水平深度为100 m,采用探测100 m,掘进30 m,循环往复进行,超前探测期间帮距为20 m。

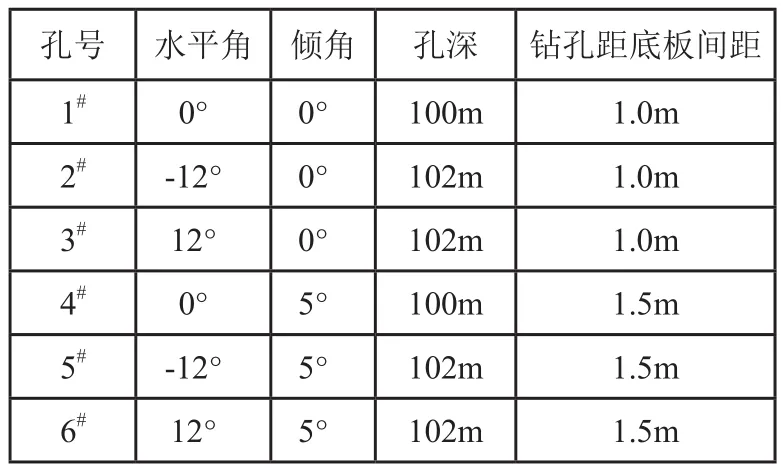

(2)钻孔布置参数。301掘进工作面共布置两排(六个)探测钻孔,其中1#孔为正中孔,2#、3#孔为帮孔,4#~6#为顶板探测孔,具体参数如表2所示。两排钻孔排距为0.5 m,间距为1.0 m,钻孔呈扇形布置,如图1所示。

表2 301工作面探测钻孔参数表

图1 团柏煤矿301工作面超前探测钻孔平、剖面示意图

4 封孔工艺

为了提高探水钻孔封孔质量,合理确定封孔长度,团柏煤矿水害防控工程技术中心决定采用实验钻孔煤屑量法确定封孔长度,并采用两堵一注法进行封孔。

4.1 封孔长度确定

(1)钻孔煤屑量法原理:由于卸压区内压力大、煤体松散,钻孔钻进期间钻孔内煤屑量会加大,而在原岩应力区煤体应力处于平衡状态,钻孔钻进时压力小,产生的煤屑量相对较少;所以根据钻孔产生煤屑量多少判断应力区,从而确定钻孔封孔长度。

(2)实验钻孔施工方法及封孔长度确定:在距工作面顶板1.5 m处均匀布置三个实验钻孔,钻孔长度为25 m,直径为75 mm,钻孔仰角为5°;通过对三个实验钻孔现场钻进观察发现,在钻孔0~6 m范围内钻屑量注浆增加,在7~11 m范围内钻屑量逐渐降低,在11~25 m范围内钻屑量趋于稳定,其中在6 m处钻屑量达到最大值,由此可以确定在钻孔0~11 m范围内为卸压区,在12 m后为原岩应力区,所以最终确定301巷封孔长度为12 m。

4.2 “两堵一注”法封孔工艺

(1)首先采用直径为75 mm钻头进行开口,开口深度为12 m,开孔到位后采用直径为130 mm钻头进行扩孔,扩孔后保证钻孔直径为130 mm。

(2)钻孔扩孔后安装两根无缝封孔套管,每根套管长度为6.0 m,两根套管采用丝扣式连接,孔口管安装后在距孔底部1.0 m,以及孔口1.0 m安装封口器(长度为0.5 m),并采用注浆泵向扩孔底部及孔口处注射膨胀水泥,长度为0.5 m,如图2所示。

我国目前有高等学校2000余所,各高等学校读者取用图书馆藏书及阅览的现状,主要有以下两种传统的方式——在馆内阅览室阅读和借阅(可以将图书文献带出图书馆外阅读)。纸质图书的主要流通方式是按照各自规定的管理办法,借阅为主。

(3)膨胀水泥稳固后继续采用高压注浆泵向钻孔中部高压注射聚氨酯浆液,注射压力不得低于1.0 MPa,单孔注浆时间不得低于10 min。

(4)钻孔封孔2 h后进行注水耐压试验,注水压力不得低于2.0 MPa,单孔注水耐压试验时间不得低于20 min,耐压试验期间未发现煤体渗水以及孔口管窜动现象时判定为钻孔封孔质量合格。

图2 301工作面探水钻孔“两堵一注”法封孔工艺示意图(单位:mm)

5 安全技术措施

5.1 放水期间煤壁及顶板维护安全技术措施

为了防止钻孔放水期间发生煤壁片帮,顶板垮落事故,团柏煤矿水害防控工程技术中心决定对钻孔煤壁施工玻璃钢带及锚杆支护,对顶板施工撞楔超前玻璃锚杆支护。

(1)钻孔施工完后在钻孔周围施工四根柔性玻璃钢带,钢带纵横交错且成“井”字型布置,横向钢带长度为2.5 m,配套三根玻璃锚杆,锚杆间距为1.0 m;纵向钢带长度为1.5 m,配套两根玻璃锚杆,锚杆间距为1.0 m;玻璃钢带宽度为0.15 m,玻璃锚杆长度为2.0 m,如图3所示。

(2)在巷道顶板设计位置施工一排超前支护钻孔,钻孔深度为3.0 m,钻孔垂直煤壁布置,钻孔间距为0.5 m,共计施工8个钻孔;钻孔施工完后依次向钻孔内填装锚固剂及加长玻璃钢锚杆(长度为3.5 m),并采用手持式钻机进行锚固。

(3)待煤壁及顶板加强支护施工完后,在煤壁前方0.5 m处支设一排密集木柱,并在巷帮处施工一个储水池。

图3 301工作面探放水期间煤壁及顶板联合支护断面图(单位:mm)

5.2 探放水施工安全技术措施

(2)施工期间操作人员必须扶牢钻机,控制好钻机给进压力及进尺速度,观察泵压力情况、钻孔回水情况以及钻杆钻机情况,同时应对钻机运行情况进行观察,发现异常及时停钻处理。

(3)在钻孔过程中发现钻机卡钻、钻杆弯曲时,必须立即松开钻机离合器并撤退钻机,对钻头进行检查,发现钻头存在崩片或刃口磨损严重时必须立即更换钻头。

(4)在探放水施工过程中预计可能发生有害气体涌出时,必须安排专职的瓦斯检查员现场跟班。日常钻探时,跟班队长要携带便携式瓦检仪。

(5)当煤层赋存情况发生变化时,在保证安全探测距离的条件下,应根据煤层赋存条件及异常情况,及时调整探放水钻孔布置,务必保证掘进巷道范围的全覆盖。

(6)钻孔施工到位后发现有水流出时,应进行放水实验,放水过程中应对水压、水量及水流速度进行记录,并计算积水区积水量。

(7)为了防止水压过大造成孔口管损坏,必须确保孔口管各组件密封完好,若放水过程中发现水流、水压很大时必须采用两套安全闸门进行控水。

(8)施工巷道探放水期间必须布置安全有效的避灾路线,并在巷道周边施工一个水仓以及配备相应的排水设备。

6 应用效果分析

(1)通过在工作面施工三个顶板探水孔、三个周边及迎头探水孔对巷道四周及顶板进行水害探测,消除了巷道掘进时受水害影响,避免了煤矿重大水害事故发生,保证了巷道安全快速掘进。

(2)301巷掘进期间共施工54个探水钻孔,其中巷道掘进至320~610 m段工作面布置的9个顶板探水孔出现涌水现象,单孔放水量达43 m3/h,共计放水量为2485 m3,主要为上覆岩层K2灰岩含水层积水,其他45个探水孔为干孔,同时301巷在掘进期间未探测出工作面顶板及四周存在其他水害,如老空水、小窑水、断层裂隙水等。

7 结语

霍州煤电集团有限责任公司团柏煤矿水害防控工程技术中心通过技术研究,对301巷掘进期间可能存在的水患进行分析,并采取了合理有效的超前探测设计及安全施工技术措施。实践证明301巷采取超前探放水施工后,保证了巷道安全快速掘进,避免了巷道盲目掘进造成水害事故发生,取得了显著成效。