西铭矿9#煤层回采巷道合理位置及控制研究

2018-11-01田城伙

田城伙

(西山煤电(集团)有限责任公司,山西 太原 030000)

在西山井田,很多矿井都面临着近距离煤层开采的问题,其中,西铭矿主采2、3、8和9号煤层,8和9号煤层平均间距仅有1.8 m,属于极近距离煤层,开采时上、下相互影响较大,造成了下煤层回采巷道的支护管理困难。合理的选择回采巷道的布置方式和支护参数,有力于控制巷道围岩变形,保障工作面安全生产[1]。本文以西铭矿49405工作面实际地质条件为工程背景,对工作面回采巷道及其支护方案进行分析研究,为工作面安全高效生产奠定基础。

1 工作面概况

49405工作面位于南四采区,主采9号煤层,其上部为8号煤层采空区,工作面煤层厚度为2.0~3.5m,平均2.75 m,属于中厚煤层,煤层倾角为1°~11°,平均6°,为近水平煤层,工作面煤层结构简单,厚度稳定。工作面距离上覆采空区1.2~4.9m,平均2.8m,层间岩层为细粒砂岩,强度较大,承载能力较好。

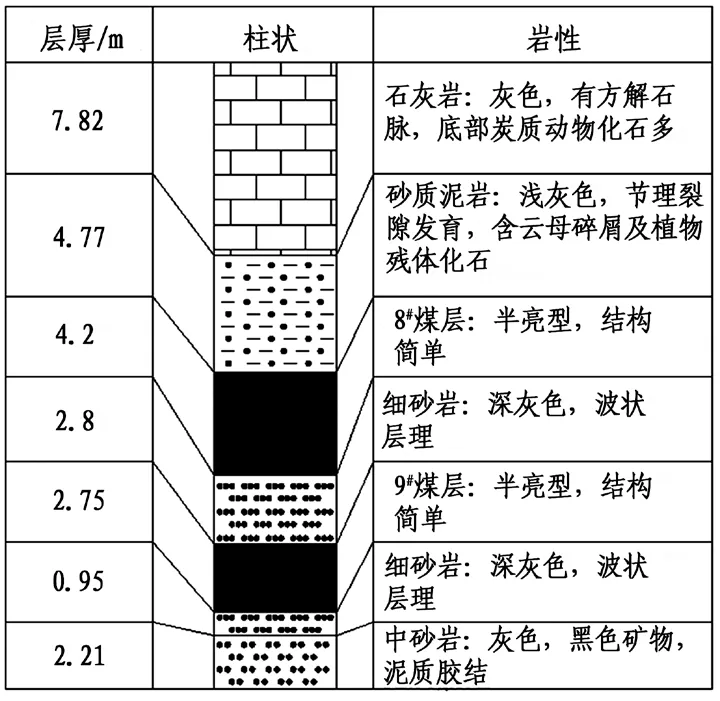

图 1 煤层综合柱状图

49405工作面走向长度约1810 m,倾斜长度为153 m,工作面两侧布置回风巷和运输巷,巷道均为梯形断面,上宽3.1 m,下宽4.2 m,高3.2 m,净断面积11.68 m2。工作面煤层直接顶为层间岩层,基本顶为原8号煤层上覆关键层,岩性为石灰岩,平均厚度为7.82m,在8号煤层开采后已受到一定破坏,工作面煤层直接底为0.95m厚的细粒砂岩,基本底为2.21 m厚的中粒砂岩。其煤层附近综合柱状图如图1所示。

2 确定巷道合理位置

2.1 上煤层底板破坏深度研究

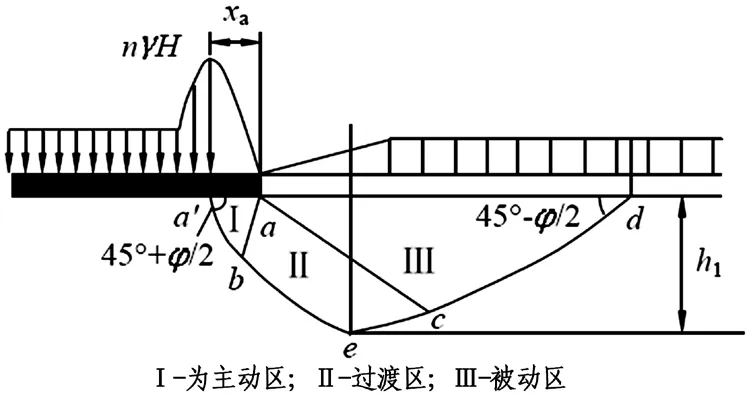

上煤层开采后,围岩应力重新分布,对煤层底板造成一定破坏,如图2所示。

图 2 煤层底板破坏模型

由图2所示,工作面底板破坏的过程可由塑性区的形成和发展过程解释。在上煤层开采后,支承压力重新分布,在煤壁附近形成应力增高区(Ⅰ区),当底板支承压力大于岩体极限强度时,底板发生塑性变形,在水平方向上,岩层膨胀变形导致过渡区(Ⅱ区)岩体受压变形,并将应力传递至被动区(Ⅲ区),由于过渡区和被动区在采空区一侧,岩体变形后向采空区内膨胀,形成工作面底鼓变形现象[2]。

根据滑移现场理论,支承压力作用下煤层底板破坏最大深度为:

式中:

φd-底板岩层内摩擦角,°;

xa-煤体的塑性区宽度,m,其表达式为:

式中:

m-8号煤层厚度,m;

H-煤层埋深,m;

n-支承压力集中系数;

Cm-煤层内聚力,MPa;

φm-煤层内摩擦角,°;

γ-上覆岩层平均容重,MN/m3;

K1-最大应力集中系数。

根据矿井实测数据,支承压力峰值位置在距离煤壁约10m处,因此可取K1为2,根据地质资料,取φ为30°,m为4.2m,H为350m,n为3.0,Cm为3.2MPa,φm为25°,γ为0.025MN/m3,将数据代入式(1)、(2),可得8号煤层底板破坏深度为3.14m,大于层间岩层平均厚度2.8m。因此,下煤层回采巷道布置时,必须考虑上煤层残留煤柱应力集中的影响。

2.2 巷道布置方式

对于近距离煤层,根据上、下煤层回采巷道空间关系,可分为内错式、外错式和重叠式三种布置方式,三种方式各有优劣,应结合实际情况,进行合理选择。

(1)内错式布置:将下煤层巷道布置在上煤层工作面内侧,下煤层区段煤柱长度增加,导致工作面长度降低,造成一定的资源浪费,但是,将巷道布置在上煤层残留煤柱应力降低区内,围岩相对稳定,巷道掘进效率提高,能够保障工作面的正常接替;

(2)外错式布置:将下煤层巷道布置在上煤层工作面外侧,残留区段煤柱下方,下煤层区段煤柱长度减少,工作面长度有所增加,可提高煤炭资源的回收率,但是,将巷道布置在区段煤柱下,围岩应力相对较高,巷道掘进较慢,支护管理困难;

(3)重叠式布置:将下煤层布置在上煤层回采巷道正下方,上、下煤层工作面长度相同,煤炭资源损失较少,但下煤层回采巷道施工困难,维护管理工作量大。

综合以上分析,49405工作面回风巷道和运输巷道均采用内错式布置。

2.3 回采巷道合理错距

通过上面的分析可知,上煤层开采后,应力重新分布,在采空区残留煤柱附近,形成应力集中区域,其中,靠近煤柱边缘处形成应力峰值,且应力值向采空区方向迅速降低,趋于稳定。

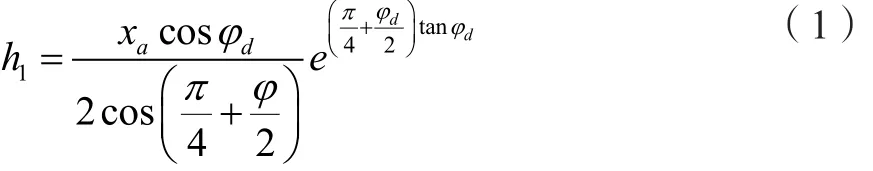

采用内错式布置就是要将下煤层巷道布置在残留煤柱应力降低区内,如图3所示。

要确定下煤层巷道的合理位置,就是要得到应力峰值位置距离煤柱边缘的距离。根据上图所示,上煤层残留区段煤柱与下煤层回采巷道间的水平距离表达式应为:式中:

Ln-回采巷道内错距离,m;

φ-应力传播影响角,可取50°;

h1-下煤层巷道顶板厚度,取2.35 m;

h2-下煤层回采巷道断面高度,取3.2 m。

将数据代入式(3),可得回采巷道内错距离应大于6.6 m。实际生产中,可取内错距为8.0 m,以保障巷道围岩的稳定。

图 3 下煤层巷道布置示意图

3 回采巷道支护参数的确定

3.1 支护方法的选择

针对回采巷道的支护方式主要有锚杆、锚索、金属网以及工字钢棚等。锚杆支护的主要作用是将巷道下部松软岩层悬吊在上部坚硬稳定岩层内,防止破碎岩层的破碎垮落,增强顶板整体强度,提高其承载能力;钢带和金属网的作用较为接近,都是防止顶板破碎岩层掉落,使巷道围岩形成整体结构,有效扩散锚杆预应力,保证巷道支护效果;锚索是将岩层内的弱面挤压,提高顶板岩层整体强度,进一步发挥深部稳定岩层的承载能力。

对于近距离煤层,下煤层回采巷道受采动影响,围岩较为破碎,支护管理困难,采用单一的支护形式很难达到效果,因此,确定巷道合理位置后,选择合理的支护方案也十分重要[3]。对于西铭矿49405工作面,层间顶板厚度为1.2~4.9 m,平均仅有2.8 m,层间厚度较小,锚索支护效果不佳。因此,综合考虑,选择锚网加工字钢棚联合支护方式,通过锚杆和金属网加固顶板,使其整体强度增加,通过工字钢棚进一步加固,防止顶板的整体垮落。

3.2 支护参数的理论计算

由于煤层间距较小,上、下煤层开采相互影响较大,为使锚杆两端形成连续、均匀的挤压加固拱,增强其承载能力,因此,可以按照加固拱理论计算锚杆支护参数。

(1)锚杆长度的确定

按照加固拱理论,锚杆长度可表示为:

式中:

Lg-锚杆长度,m;

N-围岩稳定影响系数,可取1.2;

W-巷道宽度,取3.65m。

将数据代入式(4),可得锚杆长度至少应为1.758m,因此,确定锚杆长度为1.8m。

(2)锚杆直径的确定

锚杆的直径与长度满足以下关系:

式中:

D-锚杆直径,m。

将数据代入式(5),可得锚杆直径至少应为0.016 m,考虑巷道围岩较为破碎,为增强锚杆承载能力,确定锚杆直径为22 mm。

(3)锚杆间排距的确定

锚杆实施加预应力后,在岩层中以一定角度β形成应力作用区,锚杆间排距可表示为:

式中:

a-锚杆间排距,m;

L1-锚杆外露长度,取0.15m;

β-应力区影响角,取40°。

将数据代入,可得锚杆间排距最大应为1.35 m。

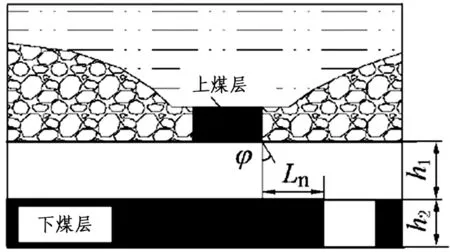

考虑一定安全系数,取顶锚杆间排距为0.8×0.8m,每排布置4根,中间锚杆垂直顶板布置,两侧锚杆分别向两帮倾斜15°布置;帮锚杆间排距取1.0×1.0m,上部锚杆距离顶板0.6 m,底部锚杆距离底板0.6 m,每帮每排布置3根,均水平布置。

(4)其他支护参数

顶锚杆采用加长锚固,锚固剂采用1支K2355和1支Z2355,帮锚杆锚固剂采用1支Z2355树脂锚固剂;采用方形托盘,托盘规格为120×120×8mm,金属网采用8#铁丝网,网片规格为1.2×2.5m;工字钢棚采用11号工字钢,梁长3.2m,腿长2.8m,棚距1.0 m。

巷道支护断面图如图4所示。

4 结论

根据西铭矿49405工作面实际地质资料,分析回采巷道合理布置位置及控制方式,得到以下结论:

(1)利用滑移线场理论,计算上覆8号煤层采空区底板破坏最大深度为3.14 m,大于层间岩层平均厚度;

(2)分析三种巷道布置方式的优缺点,结合工作面实际,确定采用内错布置,合理错距应为8.0m;

(3)根据加固拱理论,确定巷道支护参数,在实际生产中取得了良好效果,为安全生产奠定基础。

图 4 巷道支护断面图(单位:mm)