基于CAXA数控车自动编程的端槽零件加工

2018-11-01刘一波陈国奇

刘一波,陈国奇

(辽宁轨道交通职业学院,辽宁 沈阳 110023)

0 引言

数控车削中,含有椭圆、非圆曲线的复杂端面槽零件的编程与加工对学生来说一直是一个难点。采用端面槽编程,涉及很多计算和相应的加工方法,非常繁琐。随着数控技术的发展,CAXA数控车已完全能够代替手工编程,利用CAXA数控车编制一些复杂的零件简单快捷,可节省大量的时间。本文以端面槽为例,利用CAXA数控车来编制加工工艺及程序。

1 端面槽加工工艺分析

1.1 分析零件图纸

端面槽零件如图1所示,本文的研究只针对端面槽的加工,其余位置不做考虑。该零件端面槽大径为Ф50 mm,小径为Ф20 mm,槽深15 mm。

1.2 确定装夹方式和刀具

根据零件的尺寸要求,建议采用三爪自定心卡盘夹持毛坯外径并且保证毛坯右端面高于卡盘爪端面,防止加工时发生碰撞。所选用刀具为3 mm宽端面槽切刀 ,弧度范围Ф18 mm~Ф52 mm,最大切深20 mm。

2 编制粗加工端面槽程序

CAXA数控车的重要部分就是编程,接下来根据图1零件尺寸要求来说明怎样编制端面槽程序。打开CAXA数控车编程软件,调用需要加工的零件图纸(图1),鼠标单击菜单区中的“数控车”子菜单选取“车槽” 菜单项或单击“数控车工具”工具栏中“车槽”按钮图标,系统弹出加工参数表,如图2所示。

2.1 切槽粗加工相关参数设置

在参数表中,首先要确定外轮廓的表面,或是内轮廓的表面或端面;然后根据图纸选择“端面”,工艺类别选择“粗加工”,加工方向为“纵向”,拐角过渡方式设为“圆弧”,同时选中“刀具只能下切”和“粗加工时修轮廓”,相对X轴正向偏转角度为“0”度;接着按加工要求确定粗加工参数,注意粗加工参数里面的平移步距要小于刀具的宽度(建议设置刀具的80%),设置加工精度为0.002 mm,加工余量为0.2 mm,延迟时间为0.3 s,平移步距为2.5 mm,切深步距为2 mm,退刀距离为0.5 mm,粗加工参数设置完成;接下来设置刀尖半径补偿方式,选择由编程时考虑半径补偿(这样设置后,程序中不用再加入刀尖半径补偿G41或G42指令)。

2.2 粗加工切削用量

退刀时选择快速退刀方式,这样刀具是以G00指令速度退刀,可节省加工时间,进刀量为0.1 mm/rev(每转进给0.1 mm),主轴转速选择恒转数500 r/min,样条拟合方式默认圆弧拟合(只加工样条线时有效)。切削用量参数表见图3。

图1端面槽零件图图2切槽粗加工参数表图3粗加工切削用量参数表

2.3 粗加工切削刀具

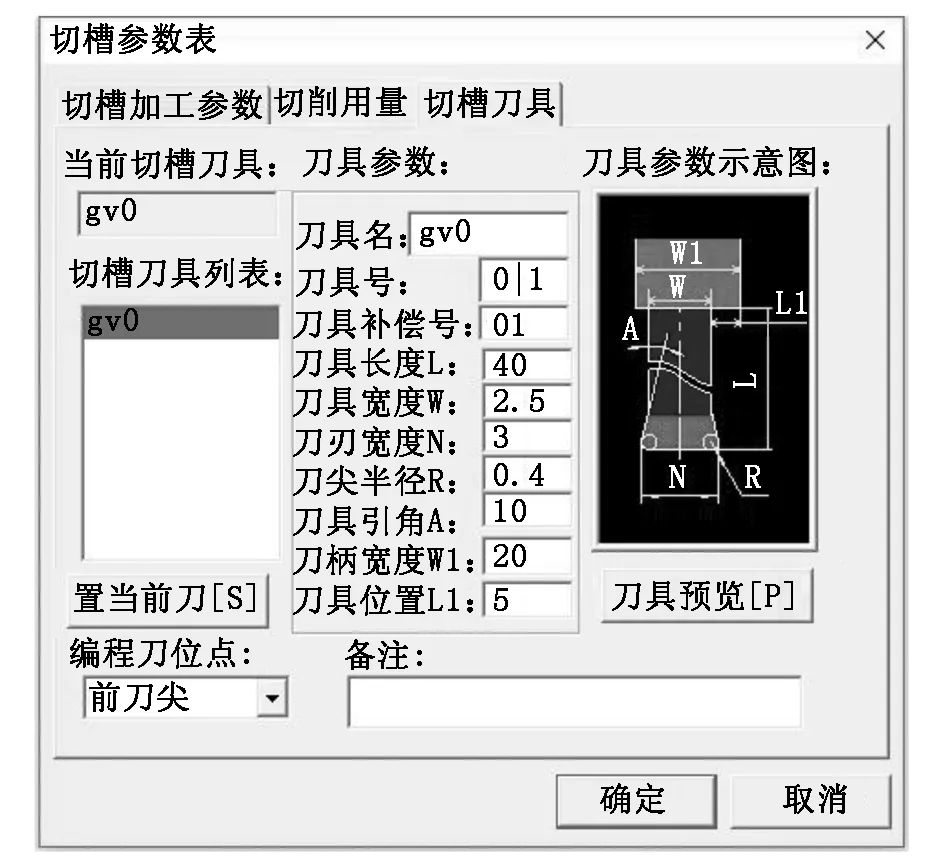

切削刀具设置过程中,刀具名可根据需要自己设定。编程刀位点根据情况可填写前刀尖或后刀尖,本文以前刀尖对刀。设置好之后点击“确定”按钮,如图4所示。

图4 粗加工切削刀具参数表

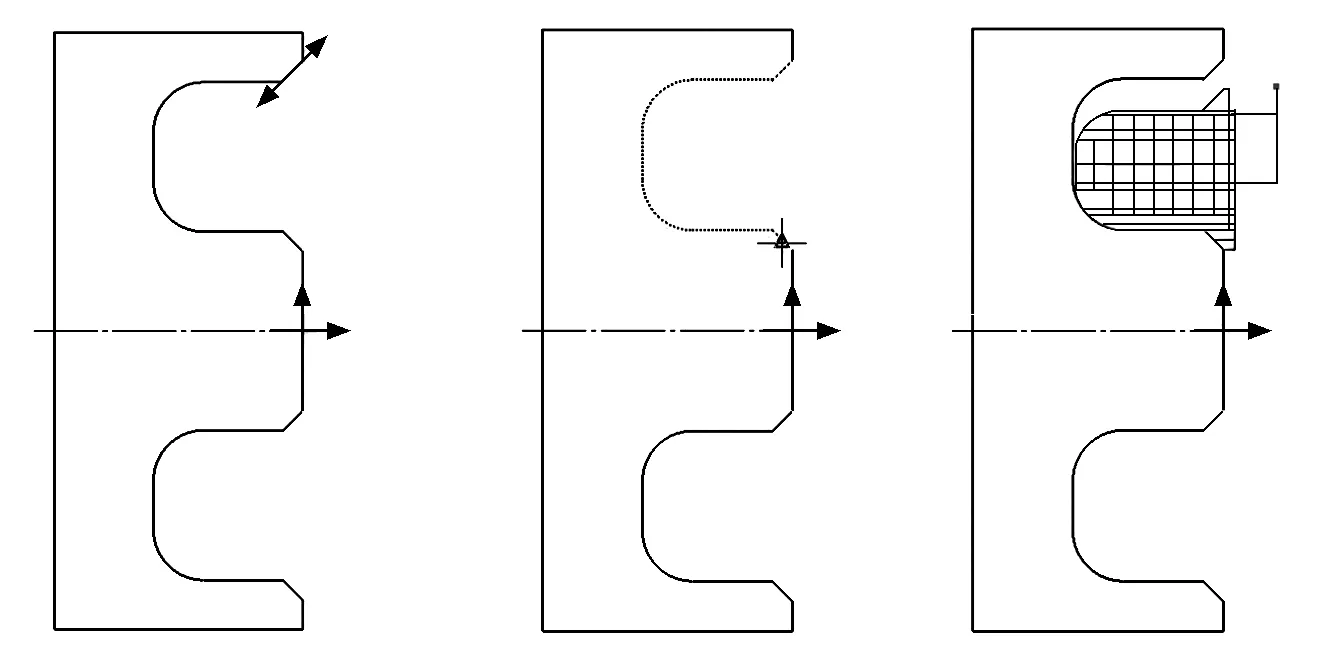

在完成以上参数设置后,提示栏中显示要拾取已加工的表面轮廓,单击鼠标拾取被加工工件轮廓线,如图5所示;提示栏中显示拾取所需方向,点击所要加工的方向后,提示栏出现拾取限制曲线,即选择所要加工轮廓的终点线,单击轮廓终点线,如图6所示;提示栏出现输入进退刀点,选择一个安全的进退刀点,鼠标单击工件外部安全点设为进退刀点,鼠标单击右键即可完成轮廓编程,如图7所示。

图5被加工工件轮廓线图6轮廓终点线图7加工轨迹

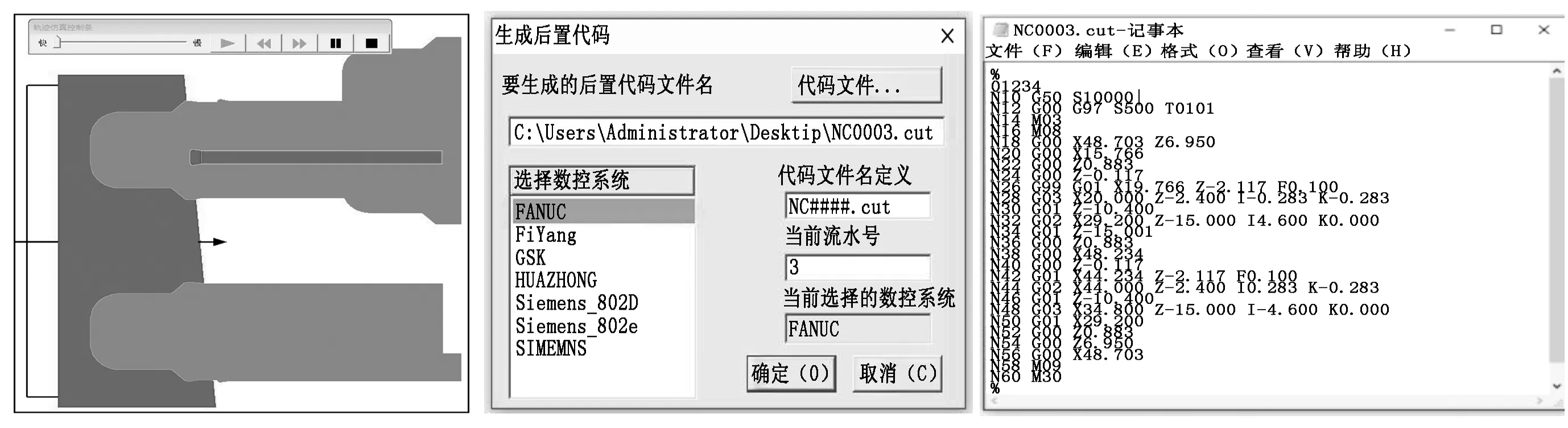

确定无误后方可进行G代码生成,点击图标弹出对话框,如图9所示;选择文件所要保存的位置,选择机床系统,当前流水号(文件名)选择完之后点击“确定”;左下角提示“拾取刀具轨迹”,点击刀具轨迹 ,选中之后单击右键,代码生成即可完成,如图10所示。通过以上过程完成端面槽粗加工自动编程。

图8 仿真加工 图9 生成后置代码 图10 程序G代码

3 编制精加工端面槽程序

3.1 切槽精加工相关参数设置

3.2 精加工切削用量

进退刀选择快速方式,接近速度和退刀速度默认,进刀量设为0.1 mm/rev。主轴转速选择恒转速,设置为500 r/min,样条拟合方式选择圆弧拟合,如图12所示。

3.3 精加工切削刀具

精加工切槽刀具参数设置如图13所示,设置完成点击确定,完成后同粗加工步骤相同选择加工轮廓线、设置进退刀点、走刀路线等步骤,最终完成精加工的仿真以及生成G代码。

图11切槽精加工参数表图12精加工切削用量参数表图13精加工切削刀具参数表

4 结束语

通过CAXA数控车自动编程软件的合理应用,大大缩短了编程时间,提高了编程效率和程序的准确性,从而降低了生产成本,提高了经济效益。