基于有限元法的煤矿用通风机振动响应分析

2018-11-01刘琛

刘 琛

(山西阳煤寺家庄煤业有限责任公司,山西 阳泉 045000 )

0 引言

矿用通风机是煤矿井下工作面安全生产的重要设备,对煤矿的安全生产至关重要。在矿用通风机运行过程中,驱动电机和叶片的旋转会对风机外壳产生激励作用,使风机在轴承座处产生周期性径向变形,导致风机系统整体产生振动,对整机性能产生影响。同时,周期性的振动会降低风机以及驱动电机的寿命。所以,在风机外壳设计过程中很有必要对其进行振动分析,合理避开共振频率,减小振动响应[1-3]。

振动分析的主要方法有实验法与有限元分析法,实验法需要在样机加工制造完成后,通过安装加速度传感器的方法获得,当样机实验获得的共振明显时,需要重新设计,延长了设备开发周期;而有限元分析方法可在设计初期阶段进行,直到得到满意的模型后再进行加工制造,在有效地降低企业的设计加工成本的同时,使开发周期明显缩短。为了解风机叶片旋转对风机系统的振动响应,本文采用有限元法建立风机系统三维模型,通过网格划分、模态分析得到了风机外壳的固有频率,并以此为基础,以叶片旋转过程中风机静压为载荷,对风机外壳轴承座处的振动进行谐响应分析。

1 模态分析数学基础

根据机械振动学相关知识,结构件的模态动力学方程可描述为:

(1)

谐响应分析是以模态分析为基础,在已知频率与载荷作用下,求解结构件的振动响应。在谐响应分析过程中,载荷F(t)与振动响应u(t)为谐函数,且皆为时间的函数。

在通风机叶片旋转过程中,通风机外壳进口处受到的载荷为风机的静压,该压力是随着通风机叶片的旋转呈周期性变化的,所以在谐响应分析过程中的力载荷可描述为:

F(t)=pSsin(2πft).

(2)

其中:p为压力的幅值,在通风机的计算中可参考风机的风压,Pa;S为风机外壳的内腔面积,m2;f为叶轮旋转状态下的激振频率,Hz。

2 风机振动响应分析

2.1 模型与网格

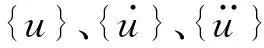

本计算模型是广泛应用在煤矿领域的G4-73系列通风机,风机系统主要由风机的外壳、底座以及电机组成。根据厂家提供的详细资料进行三维实体建模,建模过程在通用三维建模软件SolidWorks中进行,并对零件进行装配,装配后的模型如图1所示。在振动分析过程中,不考虑叶片旋转对电机等部件的影响,只考虑由于叶片旋转对风机外壳产生的振动影响。

图1 煤矿用通风系统结构

单独选取通风机外壳的三维实体模型进行分析。在Workbench中对通风机外壳模型(igs格式)进行导入,然后采用自带的网格划分工具mesh模块进行三维网格划分,网格划分结果如图2所示。

2.2 边界条件的设置

结构的模态只与其结构本身有关,与外界载荷无关,所以对风机外壳的底座进行固定。根据机械振动学基础,结构只与其前几阶模态有关,所以在本分析中取结构的前6阶模态。

图2 通风机外壳网格划分结果

2.3 模态分析结果

提取风机外壳的前6阶模态分析结果,其固有频率与振型如表1所示,振型云图如图3所示。

表1 风机外壳前6阶固有频率与振型

3 周期载荷作用下的机壳振动响应

通风机外壳所受的周期性载荷为叶轮旋转产生的激振载荷,其激振频率计算公式为:

(3)

其中:n为该风机叶轮工作转速,n=750 r/min;z为矿用通风的叶片数,z=12。根据式(3),求得该风机外壳在周期气动载荷下的激振频率为150 Hz[4]。

风机外壳在轴承座处的振动会影响风机整体与联轴器产生径向位移,所以分析在叶片旋转激励作用下通风机轴承座处的振动响应。根据文献[5],该风机的静压为800 Pa,根据之前得到的叶片旋转频率,以通风机的静压作为压力边界条件,对风机壳体进行谐响应分析。

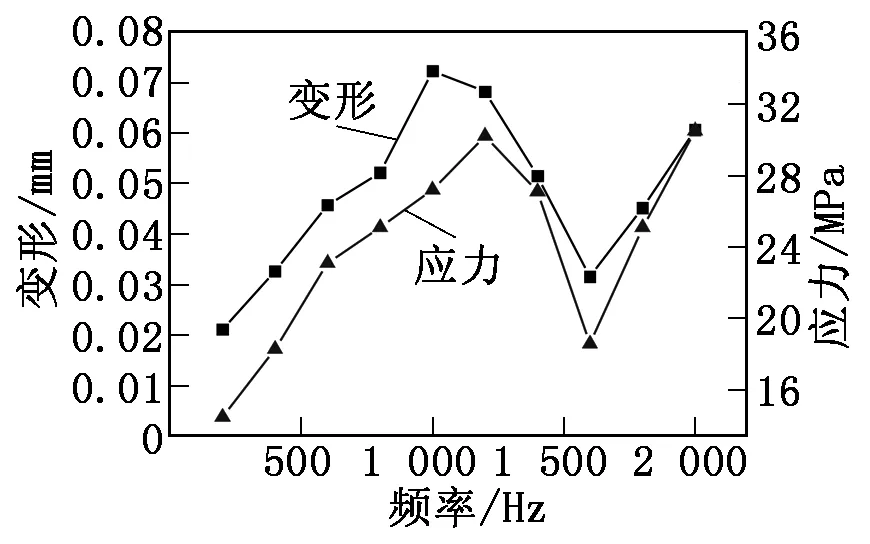

在谐响应分析后处理过程中,分别提取风机外壳轴承座处的径向变形与应力为研究对象。在不同频率作用下,机壳的应力与变形响应如图4所示。从图4中发现:频率在200 Hz~2 000 Hz时,在1 000 Hz左右具有较大的响应,而在其他频率处的振动响应较小;当频率大于2 000 Hz后,响应明显加剧,但叶片旋转频率远小于2 000 Hz。

图4 风机外壳变形与应力响应随频率的变化

在风机叶片旋转频率为120 Hz条件下,风机外壳的变形与应力响应分别如图5所示。

图5 频率为120 Hz条件下通风机壳的应力和变形

从图5中发现:在叶片的旋转激励下,外壳在轴承座位置的最大径向变形为0.017 mm,最大应力为14.01 MPa。从有限元模态与谐响应分析结果来看,通风机在叶片旋转激励下的结构稳定性很好,满足振动要求。

4 总结

本文采用有限元法建立了风机系统三维模型,通过模态分析得到了风机外壳的固有频率,并以此为基础,以叶片旋转过程产生的静压为载荷,对风机外壳轴承座处的振动响应进行了谐响应分析。分析结果表明:风机系统在叶片旋转激励下的振动响应较小,风机系统的设计合理。分析结果为风机的设计以及其他风机的振动分析提供了参考。