U型波纹管在抗性消声器中应用可行性的实验研究

2018-11-01孙蓓蓓陈建栋

薛 飞, 孙蓓蓓, 陈建栋

(东南大学 机械工程学院,南京 211189)

消声器广泛应用于车辆发动机的进排气系统,抗性消声器作为消声器的结构形式之一,主要用于消除进排气系统中的中低频噪声。消声器设计的主要目标是为了获得特性频段传递损失,同时尽可能地降低进排气系统的压力损失。由于安装空间的限制,如何在有限安装空间下实现消声器消声性能的最大化和压力损失的最低化已经成为研究热点。

近年来,国内外对抗性消声器的优化设计方法进行了大量的研究。Barbieri[1], Bilawchuk[2], Shi[3],Khamchane[4]等学者结合四端子传递矩阵法和结构参数优化的方法,得到了特定频带最大的传递损失。Chiu[5]基于一维平面波理论和四端子传递矩阵法,结合GA遗传算法实现了多腔抗性消声器传递损失的预测和优化。Lee[6]利用梯度优化算法,结合拓扑优化方法,实现了消声器结构参数的最优化设计。Siano[7]率先使用多目标拓扑优化方法,实现了消声器传递损失和压力损失的最优化设计。此外,Xiang[8],Santha[9],Yu[10],Ouédraogo[11]等学者则对穿孔管和扩张室消声单元组合使用时的结构参数进行了优化设计,提升了抗性消声器在更宽频段上的消声性能。上述研究对提升抗性消声器的综合性能具有重要的应用价值。

由于抗性消声器自身固有的上限截止频率的存在,在截止频率以上的频带内,消声器很难获得想的消声性能。通常采用穿孔管和吸声材料两种方式提升抗性消声器在截止频率以上频段的消声性能。然而,这两种方式的使用会显著增加消声器的体积,进而会影响消声器整体设计。如何在不改变或者降低消声器体积且不显著增加消声器压力损失的条件下,提升抗性消声器在宽频带上的消声性能,则成为了抗性消声器研究的难点。

作者在研究过程中发现,U型波纹管具有特殊的带阻滤波特性[12],且在理论上,这一特性有助于实现抗性消声器在更宽频段消声性能的提升。然而,国外学者研究发现,气流经波纹管可能导致管道发出响亮和清晰的音调噪声[13]。文献[14-17]对波纹管内噪声的产生机理及其影响因素、建模方法等展开了深入的研究,建立了Cummings、Vortex sheet、Semi empirical等多种计算波纹管内再生噪声的预测模型。因此,有必要对U型波纹管在消声器中应用的可行性进行系统地实验分析,探究U型波纹管在消声器中应用可能出现的问题。本文仅从消声性能和气动性能进行分析,在实际应用中需要增加适当措施以提高波纹管的抗振性能,本文不作讨论。

本文围绕U型波纹管在抗性消声器中应用的可行性,设计了对比分析案例。案例中以内插管式消声器为参考,使用两个具有不同特定消声频段的U型波纹管代替相应的内插管形成新型消声器。通过插入损失和压力损失实验,对比分析了参考消声器和新型消声器在插入损失和压力损失中的差异。通过改变消声器进口流速,探讨了流速变化对两种消声器气流再生噪声的影响。提出了一种评价指标,用于综合衡量U型波纹管的使用对于提升消声器综合性能的影响。最后,总结了U型波纹管在抗性消声器中应用的优缺点,展望了未来研究的方向。

1 案例设计与分析

1.1 案例设计

扩张室消声器是抗性消声器中最常用的一种结构形式,内插管、穿孔管及赫姆霍兹共振器等消声单元均是在此结构的基础上,通过合理的组合方式,实现抗性消声器传递损失频带的互补及在特定频带上的最大化。然而,扩张室消声器自身固有的上限截止频率,如公式(1)所示,它限制了抗性消声器在宽频带上的消声性能,使抗性消声器的设计变得复杂。这一声学特性对于大功率大排量工程车辆消声器的设计影响尤为显著。

(1)

式中:c0为声速,m/s;d为扩张室的内径,m。

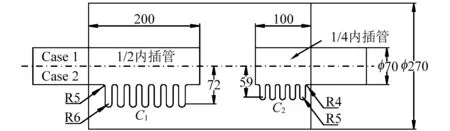

本文以内径为270 mm,长为400 mm的圆柱形消声器筒体为基础设计消声器对比分析案例,如图1所示。其中消声器Case 1内使用了1/2内插管和1/4内插管结构,消声器Case 2使用了等长度的U型波纹管C1和C2代替消声器Case 1中相应的内插管结构。根据公式(1),计算得到扩张室消声器的上限截止频率为1 536 Hz,U型波纹管C1和C2的消声频带以此为基础进行设计。其中波纹管C1的传递损失峰值频带为1 520~2 600 Hz,波纹管C2的传递损失峰值频带为2 350~3 400 Hz,因而实现了扩张室消声单元、U型波纹管C1和波纹管C2在传递损失频带上的补充和延长。

图1 消声器案例设计尺寸示意图Fig.1 Physical model of the muffler cases

1.2 案例分析

为了更好地理解U型波纹管在抗性消声器中应用对消声器传递损失的影响,本文采用声学有限元法对消声器Case 1、Case 2、U型波纹管C1和C2的声学传递损失进行了仿真计算。

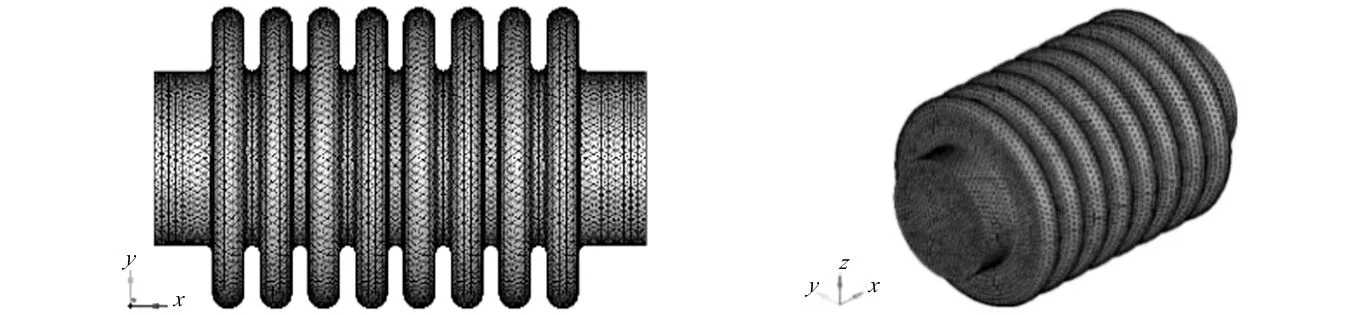

不考虑壁面对波纹管内部声场的影响,仅对消声单元内部空腔部分建模。采用有限元软件 LMS Virtual.lab建立U型波纹管的模型、划分网格并计算其传递损失。以计算U型波纹管C1为例,如图2所示,有限元网格最大单元尺寸设置为4 mm,可以保证声学有限元计算的有效频率达到3 500 Hz及以上。此外,单元网格数为19.21万,最大单元长宽比为3.92,最大斜交角为0.76,最小雅克比为1.00。其他各模型的网格划分均以此为参考。

图2 U型波纹管C1的三维有限元网格Fig.2 3D mesh of U-shaped corrugated pipe C1 with gridline

边界条件设置:①入口边界条件:入口端施加单位速度激励;②出口边界条件:出口端施加全吸声条件,即吸声系数α=1,设置出口边界阻抗Zn=ρc=416.5 kg/(m2·s);③壁面边界条件:设壁面为刚性壁面,即不考虑壁面吸收,吸声系数α=0。在计算中,设定波纹管内部的声速设为340 m/s,空气温度为20℃,相应的密度ρ0为1.225 kg/m3。现有文献[18-20]已经通过对比仿真计算结果与实验结果,验证了声学有限元法在计算消声器传递损失的准确性,本文不再赘述。

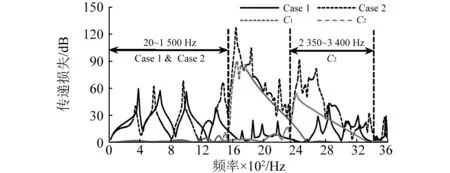

图3为消声器Case 1、Case 2、U型波纹管C1和C2的传递损失仿真计算结果。从图中可以看出,U型波纹管C1的传递损失在1 520~2 600 Hz频带出现峰值,而在其它频带处于较低水平;U型波纹管C2的传递损失在2 350~3 400 Hz频带出现峰值,在其它频带也处于较低水平;在20~1 520 Hz频带消声器Case 1和消声器Case 2具有相似的传递损失特性;相比于消声器Case 1在1 520~2 350 Hz频带的传递损失,U型波纹管C1显著提升了消声器Case 2在该频带的消声性能;同样,U型波纹管C2显著提升了消声器Case 2在2 350~3 400 Hz频带的消声性能。整体上,U型波纹管的使用提升了消声器在高频带消声性能,同时保持了内插管式消声器在中低频的消声特性。

图3 传递损失仿真计算结果Fig.3 The simulated results of transmission loss

2 实验台设计

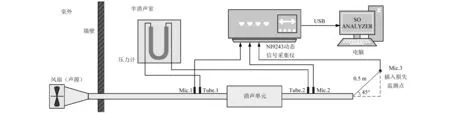

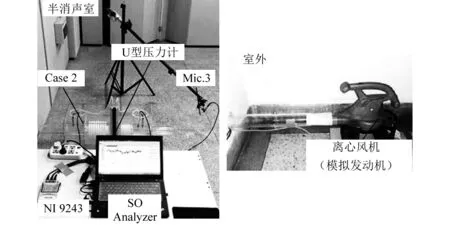

图4为消声器插入损失和压力损失测量实验装置示意图。实验装置由声源(离心风扇,用于模拟车辆发动机)、消声器声学测量系统、U型压力计测试系统组成。实验台的左端部安装离心风机为声源,并且能够为消声器提供两种不同的入口流速;消声器声学测量系统由三个ICP声学传感器,其中Mic.3传感器负责采集距离消声器出口端0.5 m处的噪声信号,包括插入消声单元与未插入消声单元(仅有声源:离心风扇)两种情况下的噪声信号;信号采集与分析系统由多通道数据采集仪(NI 9243)采集仪及分析软件SO Analyzer组成。

图4 传递损失测试实验台示意图Fig.4 Experimental setup

在实验中,U型波纹管采用了3D打印技术加工制造,壁厚1.5 mm,其他部件如连接管、消声器筒体等采用5 mm厚的有机玻璃管/板加工组合而成;并且各管连接处增加5 mm厚橡胶隔振垫,以隔离或降低振动引起的结构声辐射声对测试结果的影响。此外,离心风机放置于半消声室外部,通过消声室墙壁预留排气孔连接消声单元,从而可以有效降低声源辐射噪声对消声单元插入损失测试的影响;其他测试单元、测试系统均放置于半消声室内。图5为插入损失和压力损失的现场测试图。

图5 消声器插入损失和压力损失现场测试Fig.5 Photograph of the experimental setup

3 结果与分析

3.1 插入损失分析

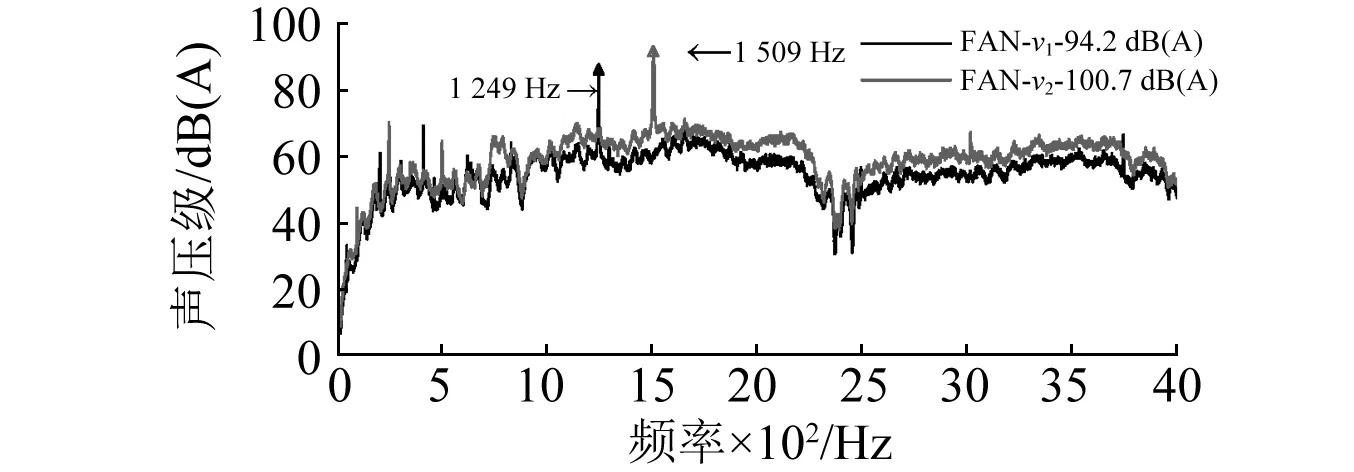

风扇(FAN)噪声信号是消声单元插入损失的参考,也是判断各消声单元消声频带的参考。图6为两种流速下在插入损失监测点测得的噪声A计权声压频谱信号,其中出口端流速v1约为35.7 m/s,v2约为45.5 m/s。从图中可以看出,在流速v1和v2下,风扇的旋转噪声峰值频率分别为1 249 Hz和1 509 Hz,也是风扇噪声中最为突出的噪声频率。此外,两种流速条件下的A计权声压级相差6.5dB(A)。

图6 声源频谱信号Fig.6 The spectrum of the sound source

图7为接入波纹管C1后的噪声信号(以下称C1噪声信号)与风扇噪声信号的比较。从图7(a)中可以看出,流速v1条件下的C1信号在B1频带1 620~2 680 Hz明显低于风扇噪声信号,表明U型波纹管C1的主要消声频带为1 620~2 680 Hz,这与图3中仿真计算的结果基本一致。同样在流速v2条件下,波纹管C1的主要消声频带与流速v1条件下的消声频带相同。此外,在两种流速条件下,U型波纹管C1的插入损失分别为4.7dB(A)和4.8dB(A),表明流速变化对插入损失的影响比较微弱。

图7 接入波纹管C1后噪声信号与风扇噪声信号的比较Fig.7 Comparison between the fan signal and C1 signal

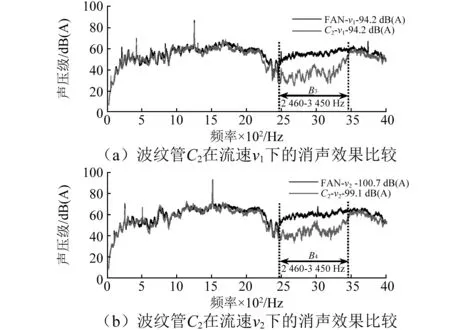

图8为接入波纹管C2后的噪声信号(以下称C2噪声信号)与风扇噪声信号的比较。从图8(a)中可以看出,流速v1条件下的C2噪声信号在B3频带2 460~3 450 Hz明显低于风扇噪声信号,表明U型波纹管C2的主要消声频带为2 460~3 450 Hz,这与图3中仿真计算的结果基本一致。同样在流速v2条件下,波纹管C2的主要消声频带与流速v1条件下的消声频带相同,如图8(b)所示。此外,在两种流速条件下,U型波纹管C2的插入损失分别为1.8 dB(A)和1.6 dB(A),流速变化对插入损失的影响比较微弱。

图8 接入波纹管C2后噪声信号与风扇噪声信号的比较Fig.8 Comparison between the fan signal and C1 signal

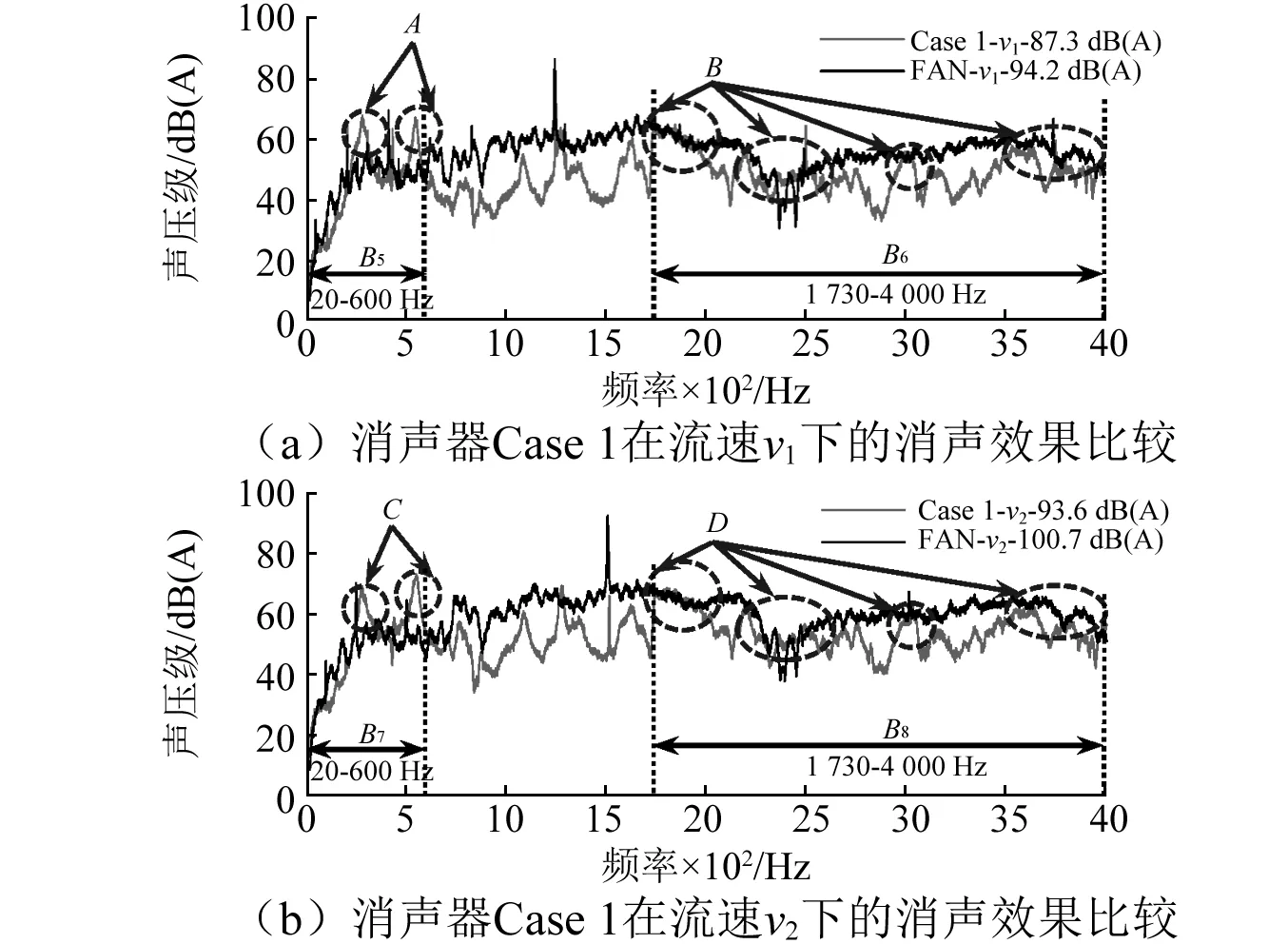

图9为接入消声器Case 1后的噪声信号(以下称Case 1噪声信号)与风扇噪声信号的比较。从图9(a)中可以看出,流速v1条件下的Case 1噪声信号在600~1 730 Hz频带明显低于风扇噪声信号,这与图3中消声器Case 1的传递损失仿真计算结果较为一致;而在B5(20-600 Hz)和B6(1 730~4 000 Hz)频带,Case 1噪声信号与风扇噪声信号存在较多的重合频带,如标记B所示,表明消声器Case 1在该频带的消声性能较低。

此外,在B5频带范围内,Case 1噪声信号出现了与风扇噪声信号不同的两个峰值,如标记A所示,表明气流流经消声器Case 1时产生了气流再生噪声。同样在流速v2条件下,消声器Case 1的主要消声频带与流速v1条件下的消声频带相同,如图9(b)所示。在两种流速条件下,消声器Case 1的插入损失分别为6.9 dB(A)和7.1 dB(A),流速变化对插入损失的影响比较微弱。

图9 接入消声器Case 1后噪声信号与风扇噪声信号的比较Fig.9 Comparison between the fan signal and Case 1 signal

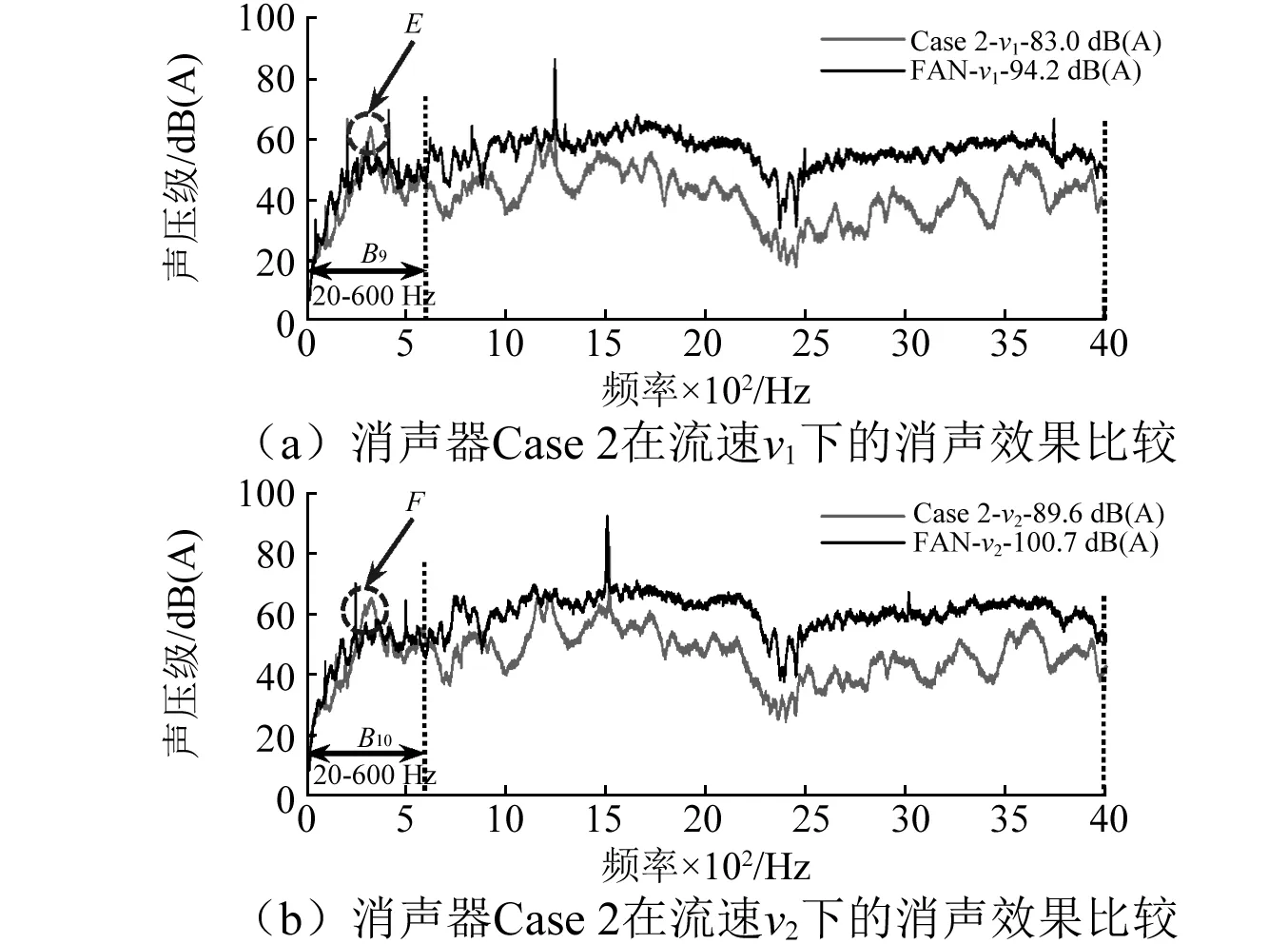

图10为接入消声器Case 2后的噪声信号(以下称Case 2噪声信号)与风扇噪声信号的比较。从图10(a)中可以看出,流速v1条件下的Case 2噪声信号在B9频带(20~600 Hz),Case 2噪声信号与风扇噪声信号基本重合,表明消声器Case 2在该频带的消声性能较低。此外,在B9频带范围内,Case 2产生了气流再生噪声噪声,如标记E所示。同样在流速v2条件下,消声器Case 2的主要消声频带与流速v1条件下的消声频带相同,如图10(b)所示。此外,在两种流速条件下,U型波纹管C1的插入损失分别为11.2 dB(A)和11.1 dB(A),流速变化对插入损失的影响较为微弱。

图10 接入消声器Case 2后噪声信号与风扇噪声信号的比较Fig.10 Comparison between the fan signal and Case 2 signal

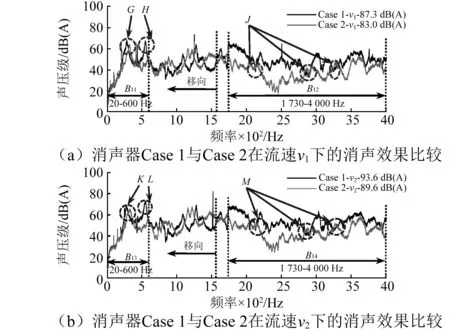

图11为分别接入消声器Case 1和Case 2后的噪声信号的比较。从图11(a)中可以看出,流速v1条件下的Case 1和Case 2噪声信号在20~600 Hz频带主要差别在于Case 1产生了两个气流再生噪声频带,而Case 2产生了一个气流再生噪声频带,如标记G和表H所示,这表明U型波纹管的使用降低了气流再生噪声;在B12频带(1 730~4 000 Hz)范围内,除了在个别频率点,如标记J所示,消声器Case2的噪声信号普遍低于消声器Case 1的噪声信号,这表明U型波纹管的使用显著提升了消声器在高频的消声性能,与图3所示的传递损失仿真计算结果基本一致;

此外,在600~1 560 Hz频带,Case 1噪声信号与Case 2噪声信号形成交叉错位,这主要是因为U型波纹管代替内插管使用后传递损失曲线向低频发生了移动,与图3所示的消声器Case 1和Case 2的传递损失计算结果一致。同样在流速v2条件下,消声器Case 1和消声器Case 2的气流再生噪声频带与消声频带基本保持不变,气流变化对二者的影响较为微弱,如图11(b)所示。在两种流速条件下,消声器Case2与消声器Case 1的插入损失差值分别为4.3 dB(A)和4.0 dB(A),表明U型波纹管的使用显著提高了消声器的消声性能。

图11 接入消声器Case 1与Case 2后噪声信号的比较Fig.11 Comparison between the signals of Case 1 and Case 2

3.2 压力损失分析

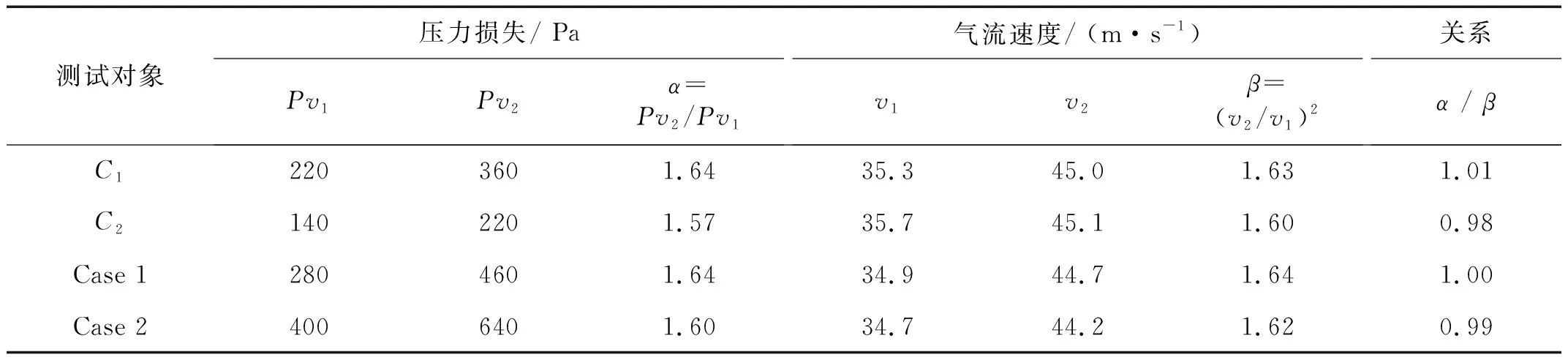

表1为利用U型压力计测得接入各消声单元后的压力损失。从表中可以看出,入口流速越大,消声器/单元的压力损失越大。对比U型波纹管C1和C2的压力损失可以发现,两倍长度于波纹管C1的波纹管C2的压力损失小于两倍的波纹管C1的压力损失,这表明波纹管一定程度上降低了管内的沿程阻力损失(或称摩擦阻力损失)。

表1 压力损失结果及其与流速的关系Tab.1 Pressure losses and relationship between the pressure losses and airflow velocities

表2 消声器Case 1与Case 2各个参量间的比较Tab.2 Comparisons between the muffler Case 1 and Case 2

此外,对比消声器Case 1和Case 2的压力损失可以发现,U型波纹管的使用增加了消声器的压力损失,这主要与波纹处凸起引起的局部压力损失有关。对比两种流速下的压力损失发现,压力损失比α处在1.57~1.64范围内,近似于常量;结合流速平方的比值β可以发现,α与β的比值近似于1,这表明流速是消声器压力损失的重要因素,并且压力损失与流速的二次方成正比。这一结论与文献[21-22]研究结论一致,也验证了测试结果的有效性。

3.3 综合评价分析

为了更合理全面地评价消声器的整体性能,本文定义贡献率γ用来描述优化消声器与原始消声器在插入损失上的差异,如式(2)所示;定义耗损率λ用来描述优化消声器与原始消声器在压力损失上的差异,如式(3)所示。由于消声器的优化设计经常伴随着压力损失的增加,因而消声器的优化不能一味地通过压力损耗来实现。因此,本文定义了综合提升系数η用来综合衡量优化消声器与原始消声器之间的差异,如式(4)所示。如果优化系数η大于1,则消声器的优化措施是有效的;否则,消声器的优化措施是不可接受的。

(2)

(3)

(4)

式中:ILvi,opt和ILvi,ori分别表示优化消声器和原始消声器的插入损失;Pvi,opt和Pvi,ori分别表示优化消声器和原始消声器的压力损失。

本文以消声器Case 1为原始消声器,消声器Case 2为优化消声器,利用上述各指标综合衡量U型波纹管在消声器中应用的可行性。表2为消声器Case 1和Case 2在不同流速条件下的各参量之间的比较。从表中可以看出,两种流速下的贡献率γ分别为1.62和1.56,表明U型波纹管在消声器Case 2中的应用显著地提高了消声器的消声性能;而两种流速下的损耗率λ分别为1.43和1.39,这表明U型波纹管的使用一定程度上带来了压力损失的增加。综合贡献率和损耗率得到了两种流速下的优化系数η分别为1.13和1.12,这表明U型波纹管对提升消声器消声性能的贡献大于其在气动性能上带来的损耗。因此,U型波纹管在抗性消声器的应用是切实可行的。此外,改善系数η近似为常数,这意味着气流对该指标影响不大。

4 结 论

本文围绕U型波纹管在抗性消声器中应用的可行性展开了系统的实验研究,通过案例设计与对比分析,综合评价了U型波纹管在消声性能和气动性能上对抗性消声器的影响,得到了以下结论:

(1)插入损失实验测得U型波纹管的消声频带与仿真计算结果基本一致,验证了有限元仿真计算消声器传递损失的准确性。

(2)U型波纹管替代内插管在抗性消声器中的应用,在不改变消声器体积的条件下,有效地拓宽了消声器的消声带宽,显著提高了抗性消声器的整体消声性能。但U型波纹管的使用增加了抗性消声器的压力损失,一定程度降低了消声器的气动性能。

(3)应用了U行波纹管的消声器在两种流速下的优化系数η分别达到了1.13和1.12,表明了U型波纹管对提升消声器消声性能的贡献大于其在气动性能上带来的损耗,即U型波纹管在抗性消声器中的应用利大于弊。

(4)在考虑流速的条件下,没有发现U型波纹管在抗性消声器产生文献提到的“啸叫声”或“纯音”的气流再生噪声现象,并且U型波纹管在一定程度上降低了抗性消声器的气流再生噪声。

(5)气流速度对消声器插入损失的影响微弱,但对消声器压力损失的影响显著,并且压力损失与入口流速的平方近似成正比。

(6)实验结果验证了U型波纹管在抗性消声器中的应用可行性,本研究为抗性消声器的设计提供了新的思路和方法。由于本文仅从消声性能和气动性能上分析U型波纹管的特性,在实际应用中还需要考虑增加适当措施以提升波纹管消声单元的抗振性能和寿命。