载人航天器舱门真空检漏设备研制

2018-11-01张海峰孙立臣刘恩均史纪军任国华

张海峰,孙立臣,刘恩均,史纪军,任国华

(北京卫星环境工程研究所,北京 100094)

0 引言

在载人航天器中,航天员的生活舱必须是密封舱,以确保航天员的生命安全。每个密封舱都至少包括一个舱门,舱门是航天员出入密封舱的唯一通道,需要反复开关,舱门关闭后的密封性能至关重要,一旦发生泄漏,将导致密封舱舱内压力下降,影响载人航天器的正常运行,甚至威胁航天员的生命安全。舱门是载人航天器的重要密封产品,需要在地面进行模拟航天器在轨飞行条件的温度、压力条件下的检漏,以确保舱门的在轨密封性能。

在神舟飞船研制过程中,孙立臣等[1-2]进行了飞船舱门检漏技术研究,采用氦质谱真空检漏方法,模拟舱门在轨工作压力、温度,检测舱门整体漏率[3]。在研制中的空间站,舱门尺寸更大、数量更多、结构更复杂,该设备已经难以满足空间站舱门多样化、批量化的检漏需要,急需开发一种通用型的能够满足我国未来所有载人航天器舱门检漏需要的专用设备。新研制的舱门检漏设备主要由真空容器、热沉、真空抽气及检漏系统、外热流模拟系统、测控系统等组成,设备抽真空时间短、试验温度范围宽、检漏灵敏度高,性能有很大提高。主要介绍该检漏设备研制的主要技术指标、组成系统、设备特点等。

1 设计原理

舱门检漏设备原理如图1所示,舱门安装在真空容器内部隔板上,将真空容器分割为内外两部分,检漏时在舱门内侧充入工作压力氦气,另一侧抽真空,氦气将通过舱门泄漏通道从充氦气侧向真空侧泄漏。通过与真空侧连接的氦质谱检漏系统测试氦气泄漏量,经过标定后得到舱门总漏率。

图1 舱门真空检漏系统原理图Fig.1 The principle diagram of vacuum leak testing facility for hatch

在真空检漏系统中,假定漏孔漏率为QHe,真空泵对氦的抽速为SHe,真空侧容器体积为V,那么在dt的时间内漏入的氦量为QHedt,一部分被抽走,另一部分漏入的氦在真空泵中建立起的氦分压为pHe(不包括本底),而这一部分被抽走的氦量为SHepHedt;另一部分是体积V内压力升高dpHe时的氦量为VdpHe,因此有:

式(4)反映了当漏孔漏入的氦气进入真空泵内氦分压力的建立过程,从而实现真空动态氦质谱检漏[4]。

在实际对舱门进行检漏时,舱门内侧充入已知浓度的氦气,氦气经过舱门泄漏部位进入舱门外侧真空容器后,连接在舱门外侧的真空系统上的氦质谱检漏仪可以测得该侧容器氦气浓度的变化,经过漏孔标定系统漏率后,即可测得舱门的漏率值,测试漏率按式(5)计算。

式中:Is为标准漏孔打开后的输出值;I0为系统本底值;QS为标准漏孔漏率的检定值,Pa·m3/s;D为施加氦气的浓度,%。

2 设备设计指标

为了适应载人航天发展新要求及空间站任务的需要,根据载人航天器在轨运行条件,分析舱门所处的温度、压力等条件,确定了舱门检漏设备主要设计指标,真空检漏设备主要技术参数:

(1)真空容器结构尺寸:筒体容器Φ2 m×3 m、舱门安装隔板Φ2 m×0.02 m、模拟舱门内侧容器Φ2 m×1.48 m、模拟舱门外侧容器Φ2 m×1.48 m;

(2)热沉有效尺寸:模拟舱门内侧容器热沉Ф1.7 m×1.4 m、模拟舱门外侧容器热沉Ф1.7 m×1.4 m、容器大门热沉Ф1.7 m;

(3)其他技术参数:热沉温度低于100 K、试验温度范围-80~+120℃、极限真空度<5×10-5Pa、系统检漏灵敏度<5×10-9Pa·m3/s。

3 系统组成与设计

舱门真空检漏设备,由真空容器、热沉、真空抽气与检漏系统、外热流模拟系统、测控系统等组成。真空容器内部焊接舱门安装接口,舱门安装完成后,将容器分为舱门内侧容器和舱门外侧容器两部分,两侧容器对称布置,可实现舱门双向整体漏率动态测试。

3.1 真空容器

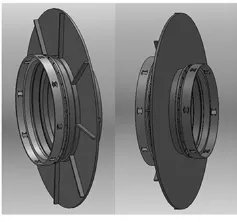

真空容器,设计为卧式圆筒形,容器直筒段长度为3 000 mm,内径为Φ2 000 mm,容器两端均为大门,大门与容器铰接侧旋开关,真空容器结构如图2所示。容器内部焊接舱门安装接口,接口厚度20 mm,用于安装舱门,结构如图3所示。容器筒体被舱门安装接口分为两部分,分为舱门内侧容器、舱门外侧容器两段,分别用于模拟载人航天器密封舱内部大气环境、密封舱外部真空环境。

图2 真空容器结构图Fig.2 The structure of vacuum chamber

图3 舱门安装接口结构图Fig.3 The structure of hatch installation interface

3.2 热沉

热沉采用不锈钢管焊接铜翅片的管板结构,热沉壁板内表面喷涂黑漆,管道内部通入液氮,工作温度低于100 K。根据真空容器结构,热沉由舱门内侧容器热沉、舱门外侧容器热沉两个部分组成,如

式中:V为真空容器容积,m3;S为分子泵的抽速,m3/s;τ为系统反应时间,s;经计算,本系统反应时间τ≈2.5 s。图4所示,每侧各有一个筒体热沉、一个大门热沉。

3.3 真空抽气与检漏系统

真空抽气与检漏系统如图5所示。

粗抽及前级泵:为满足无油真空环境要求,用莱宝SP250无油螺杆干泵,作为真空系统的粗抽泵和高真空泵的前级泵;考虑设备长期运行的可靠性和故障备份功能,舱门内侧容器和外侧容器,各布置两台,并联使用。粗抽系统设计抽气能力在30 min内,将容器压力抽到10 Pa。

高真空主泵:选择对氦气抽速、压缩比综合性能好的复合分子泵,每台抽速2 000 L/s,共计6台,舱门模拟内侧、外侧各配置3台。高真空系统设计抽气能力为分子泵启动3 h后将容器真空度抽到<5×10-3Pa;在热沉通入液氮的情况下,容器极限真空度<5×10-5Pa。

检漏系统:检漏系统采用两台莱宝L300型便携式氦质谱检漏仪,利用真空系统前级泵作为辅助泵组建检漏系统。在舱门模拟内侧、外侧容器上均设置一套标准漏孔,用于检漏系统校准;在舱门模拟内侧和外侧的抽气管道上均设置检漏接口,可对舱门进行正反向检漏测试。

检漏系统的反应时间和最小可检漏率是检漏系统性能的重要参数,反应时间按式(6)计算。

图4 热沉结构图Fig.4 The structure of thermal shroud

图5 真空抽气与检漏系统图Fig.5 The principle diagram of vacuum pumping and vacuum leak testing system

检漏系统最小可检漏率:开启三套分子泵后,理想状态下每套抽气系统的抽气能力相同,经过分流后,系统最小可检漏率为单台分子泵工作时最小可检漏率的3倍。检漏系统最小可检漏率按照式(7)进行计算。

式中:Qemin为检漏系统最小可检漏率;Qmin为检漏仪最小可检漏率;Sf为前级泵对氦气的抽速,Si为检漏仪对氦气的抽速。经计算检漏系统的最小可检漏率理论上可以达到2.2×10-10Pa·m3/s。

3.4 外热流模拟系统

外热流模拟采用红外灯阵,可实现舱门试验温度在-70~+120℃范围内的连续调节要求,系统原理如图6所示,系统由测控计算机、温控仪表、控制器、红外灯等组成。测控计算机进行数据存储与控制参数设定;温控仪采集测温传感器温度数据;同时温控仪自动整定PID参数,调节控制器输出功率,控制红外灯阵加热热流大小,实现温度闭环反馈控制;系统温度控制精度优于±1℃。

图6 外热流模拟系统原理图Fig.6 The principle diagram of thermal simulation system

3.5 测控系统

测控系统主要功能为实现对设备的整体运行监管,主要对包括真空泵、阀门、温控仪表、检漏仪等进行控制,以及设备温度、真空度等参数的监测和数据采集,总体结构如图7所示。上位机软件程序采用组态软件开发,实现对设备的远程控制、系统状态显示、实时数据显示等功能。

图7 测控系统示意图Fig.7 Schematic diagram of measure and control system

4 设备性能

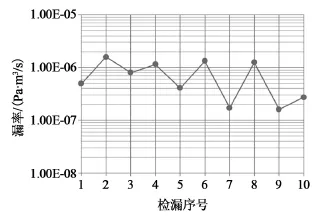

舱门可靠性试验设备整体,经过测试各项参数均达到了设计指标。在进行设备性能考核时,对环境试验不同阶段的舱门先后共进行了10次漏率测试,漏率测试分布曲线如图8所示,漏率测试数据稳定;舱门温度循环试验曲线如图9所示,舱门升、降温迅速,温度保持点控制稳定无波动。

图8 舱门漏率测试分布曲线Fig.8 The leak rate test distribution curve of the hatch

图9 舱门温度循环试验曲线Fig.9 Temperature cycling test curve of the hatch

美国也研制了国际空间站(ISS)通用舱门的检漏设备,用于测试舱门主轴、观察窗、舱门密封圈的漏率[5]。通过与国际空间站舱门检漏设备主要参数进行比较,我国载人航天器舱门检漏测试设备具有更宽的试验温度范围,采用了无油真空系统设计,同时可以实现舱门双向检漏测试,性能指标先进。

5 结论

为了满足空间站舱门多样化、批量化的检漏需求,新开发了通用型的载人航天器舱门真空检漏设备,设备主要由真空容器、热沉、真空抽气及检漏系统、外热流模拟系统、测控系统等组成,总体性能指标先进,能够满足后续载人航天器发展的舱门检漏需要。