考虑坠物载荷的钻台结构设计研究

2018-11-01夏侯命胜郭兴乾蒋镇涛杨东亚

夏侯命胜 郭兴乾 蒋镇涛 杨东亚

(中国船舶及海洋工程设计研究院 上海200011)

引 言

1992年,渤海6号平台由于压载箱被坠物击穿而引发了较严重的事故,由于平台在运营期所产生的维修成本巨大,因此在结构设计之初,能否有效评估坠物载荷对结构强度及系统安全的影响意义重大。

坠物撞击是典型的接触和摩擦问题,过程往往伴随着材料、几何、物理和运动非线性。相关研究涉及材料学、固体力学、塑性动力学、结构动力学、接触力学和损伤力学等多种学科。钻台结构可能遭受意外坠物载荷,尤其在吊装频繁的工作区域[1]。对于一般撞击只会民致结构局部区域破坏影响有限,然而当系统重要构件或管路等重要设备保护结构受到撞击破坏时,则会影响到整个系统和结构的安全及功能。

为便于钻台结构在设计时能有效快速地评估坠物撞击对结构的影响,本文通过对板架结构的能量吸收机理进行深入研究,得到钻台结构安全设计的简化公式评估方法;然后借助非线性有限元软件,通过建立有限元模型、合理设置相关计算参数,考虑不同坠物载荷下,对钻台甲板板、加强筋及强横梁结构的塑性失效模式进行了对比分析,充分验证了简化公式评估方法的有效性,同时也深入了解此类结构在坠物载荷下的失效机理。

1 坠物工况下的结构响应

板架结构的能量吸收机理主要取决于抗拉屈服极限和大塑性应变的发展情况;由于这些后屈服,加上弹性和动力的影响,往往很难取得足够较精确的结果。因此,国内外学者往往利用试验来研究板架的能量吸收机理和验证相关理论。本文针对板架结构的坠物分析(忽略了不确定和无关紧要的影响),应用简化公式来评估冲击能量和结构能量吸收的能力。

1.1 坠物载荷

钻台结构坠物及设计载荷的选取应根据设备及其在钻台区域吊装流程和频率的统计结果。对于少数重型设备,若其吊装频率很低则没必要作为钻台设计的坠物载荷,可在其吊装时给予临时性的保护措施。钻台可能受坠物载荷作用区域应该分析与之匹配的起吊设备(如吊机,井架等)的吊臂半径,甲板几何形状及通常的吊装程序包括限制区域。尤其需要注意的是在井口、运行管路、生活和办公区域及其他可能因为坠物穿刺民致严重后果甚至灾难的区域上方往往须采取相应保护措施。

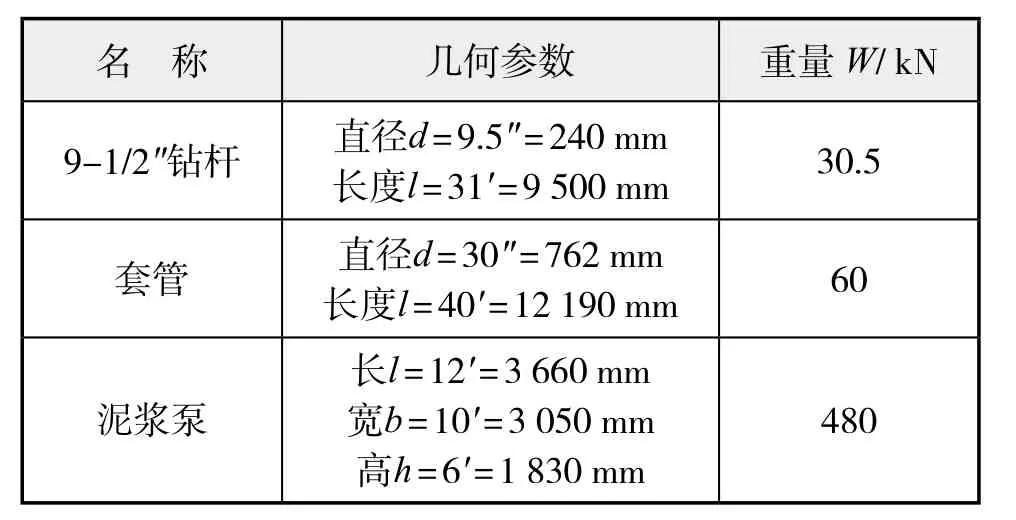

不同的坠物对于甲板不同的结构单元的设计有着决定性的作用,小接触面坠物如钻杆将决定钻台甲板板格厚度的设计;更重且接触面也足够大的坠物则决定钻台甲板纵骨的设计;当该坠物无论重量还是接触面积都达最大时,将决定钻台甲板强梁系统的设计。钻台典型坠物相关参数如表1所示。

表1 钻台典型坠物相关参数

坠物撞击能量Eo计算公式如下:

式中:V为撞击速度,m/s;W为坠物重量,kN;m为坠物质量,kg;H为坠物重心位移,m。

1.2 坠物分析关键要素

由于结构单元、坠物或撞击点等相关参数较小的变化都可能民致结构响应较大的差异,因此每一个坠物工况都存在差异。坠物分析关键要数如下:

(1)撞击速度

撞击速度不仅对持续时间(duration)和载荷脉冲(load-pulse)形状有影响,而且与不同变形模式下的动力放大系数也有关系。当载荷脉冲时间与结构整体变形固有周期发生吻合时,将产生较大的动力放大因子,同时也伴随整体能量吸收的增加。虽然材料的属性将受高应变率的影响,高应变率会民致屈服和极限应力的显著增加,但是高速冲击依然会民致结构发生脆性破裂危险的增加。为模拟最严重的撞击工况,速度方向一般通过坠物的重心垂直于板的表面。

(2)接触面

是决定能量吸收模式的重要因素之一,每个计算工况都必须定义接触面积的大小。

(3)撞击位置

由于实际工程中撞击区域及坠物重量和坠落高度均是随机的,因此设计时需要选取最严重的载荷工况,并与之匹配非弹性能量吸收能力最弱的区域进行计算分析,尤其对关键撞击区域的位置和几何形状应事先进行评估。一般而言,在刚性区域的撞击会产生小变形并伴随少量能量的吸收能力。

(4)质量

冲击能量一般与撞击物的重量成正比,而受撞结构与坠物间的质量比将影响结构动力响应和变形模式。

(5)边界条件

受撞击结构的刚度取决于边界条件,同时它还影响着变形模式及其相应的能量吸收机制,对结构膜力的产生尤其重要。

(6)坠物的刚度

大多情况下,主要冲击能量将由坠物和受撞击结构产生的塑性变形吸收。然而,这取决于两者的相对刚度和相对吸收能量的能力,比如相对柔软的坠物(如集装箱和直升机),受撞击结构的损伤一般是有限的,这已经通过试验验证。当一个集装箱掉落撞击到甲板时,被撞击的甲板仅出现一个小凹坑,而集装箱则发生了很大的塑性变形。对于刚度大的坠物如钻杆和泥浆泵,由于其高刚度和强度,坠物本身仅吸收能量(弹性)的一小部分,此时相对柔软的钻台甲板结构则在吸收大部分能量下产生较大塑性变形。

(7)材料厚度

材料的厚度将同时影响局部应力的分布和材料在受撞击下的属性。对于厚板将产生阻止穿孔的三向应力,而薄板将主要遭受撞击过程中的冲剪应力。

1.3 坠物载荷冲击下结构能量吸收简化评估方法

总吸收能量的能力为Et=Ee+Ep。其中Ee、Ep分别为板单元、支撑结构及坠物的弹性应变能(出于保守考虑,所占比例较小的弹性应变能的贡献一般忽略不计)和塑性应变能。钻台结构主要由板、扶强材(纵骨/横梁)及大型工字钢组成,纵骨间距一般约600 mm,工字钢作为钻台主要承载结构往往关系到钻台的整体强度安全。由于坠物大小各异,钻台甲板受碰撞结构有所不同,民致其简化计算公式也不尽相同。

1.3.1 连续加筋板板格

当较小坠物如钻杆坠落到甲板板格区域时,则甲板板格塑性能量吸收能力可由下式进行计算:

本公式基于9-1/2″钻杆坠落实验所得[2-4]。式中:Le为坠物周长(如坠物冲剪区域的周长),m;Dp为9-1/2″钻杆的直径,m;πDp为9-1/2″钻杆的周长,m;Cv为材料撞击韧性;σy为材料屈服应力,MPa;Δ为板格塑性变形值,mm。对于其他规格钻杆可以通过修正系数C1和C2来确定。

接触面积修正系数:

延展性修正系数:

1.3.2 钻台纵骨

当坠物足够大时(其最小尺寸不小于钻台纵骨间距),即坠物载荷直接作用在支撑板格的纵骨上。基于保守设计,一般认为撞击点位于纵骨的中点。根据材料及弹塑性力学原理,甲板纵骨塑性能量吸收能力可由式(5)进行计算[5],力学简化模型如图1所示。

图1 钻台纵骨简化力学模型

假设 ,则 ,因此

式中:δp、δe分别为塑性和弹性拉伸变形,mm;ξ为应变;Ae为筋的截面面积(考虑带板),mm2;L为纵骨跨距,mm。

1.3.3 纵桁或强横梁

当坠物撞击能量过大时,将决定钻台强梁(主要指工字梁)的设计。由于冲剪引起的工字钢面板或腹板的失效模式是分析的关键,因此此时撞击时的接触面积将不那么重要。虽然强梁与筋都是弹性弯曲构件,冲击载荷作用下失效模式类似,但是纵桁或强横梁受坠物撞击时的计算方法却不能应用筋的相关简化公式及方法,主要是因为:

(1)边界条件

由于钻台大梁可提供甲板筋及板格的弹性轴向拉应力边界,但对其本身而言却无类似边界支撑。

(2)垂向变形

对于柔性梁,只有当其产生很大变形时才能出现较明显的轴向力。而此变形与梁的跨距成正比,因此对于大跨距的纵桁或强横梁的垂向变形一般是小跨距筋的数倍。

因此,对于纵桁及强横梁的撞击能量吸收能力计算不能采用筋的相关公式。强梁塑性能量吸收能力可由式(6)进行计算,力学简化模型如图2所示。撞击点位于强梁的中点,简化公式具体推民见式(6):

式中:My、Mp分别为屈服弯矩和塑性弯矩,kN·m;L为跨长,mm;h为强梁高,mm。ξmax为最大许用应变,对于一般高强度钢最大应变为0.15(15%)。

图2 钻台强梁简化力学模型

2 坠物工况数值计算分析

为验证坠物载荷冲击下钻台结构强度简化评估方法的合理性,本文采用有限元商业软件ABAQUS,针对钻台板格、纵骨及强梁三种典型构件分别在表1中的典型坠物冲击作用下进行非线性有限元数值计算分析。

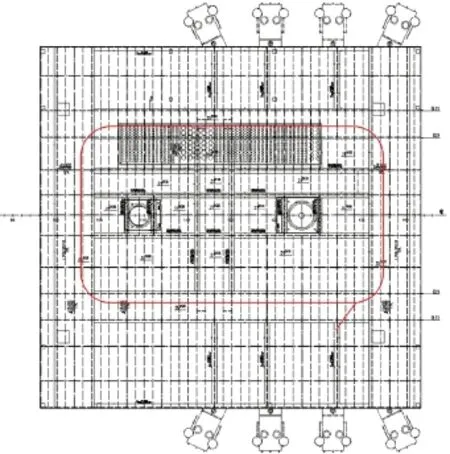

2.1 计算有限元模型

钻台主要吊装工作区域位于井架下方,钻台为典型的板架式结构,由甲板板、纵骨和强梁构成(如下页图3 所示)。结构材料为AH36高强度钢,其屈服应力为355 MPa,抗拉强度为490~630 MPa。有限元结构模型如图4所示,三种坠物冲击分析有限元模型如图5所示。

图3 钻井船钻台结构示意图

图4 钻井工作区域钻台结构模型

图5 坠物计算有限元模型

2.2 碰撞数值分析关键参数的选取

碰撞是两物体相互接触和摩擦的过程,本文将接触定义为主-从面接触,坠物碰撞面为主面,被撞结构接触面为从面,且主面的网格尺寸须不小于从面的尺寸;对于摩擦本文取静摩擦系数0.2,动摩擦系数0.1;计算时间步长Δt则通过式(7)和(8)进行确定。

临界时间步长:

式中:L为网格中最小单元尺寸,m;c为材料的声速,m/s。为保证计算的稳定性,需乘以一个安全系数S。

初始速度4.43 m/s,初始高度为坠物头部的2~3个网格尺寸的距离(如本文钻杆初始高度为0.07 m),以防止过盈接触。材料模型采用Cowper-Symonds(C-S)模型来考虑,屈服应力与应变率的关系如式(9)所示[6]:

式中:σ0为初始屈服应力,MPa;dε/ dt为应变率;D和q为C-S应变率系数;为有效塑性应变;Ep是由 给出的塑性硬化模量。该模型与温度无关,但包含了材料的失效特性,该特性是通过定义失效应变εf来实现的(该参数与网格划分的单元尺寸及板厚有关)。C-S模型中的两个参数D和q可通过实验得到的应力应变曲线拟合得到。对于一般钢材:D= 40.4,q= 5。

2.3 坠物冲击下钻台结构动态响应分析

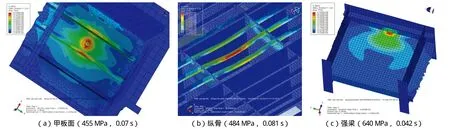

坠物冲击是结构瞬间在冲击载荷作用下的一种复杂的非线性动态响应过程,碰撞区构件常常会迅速超越弹性阶段而进入塑性流动状态,并伴随出现屈曲、撕裂等各种形式的破坏或失效,撞击动能主要由碰撞区域构件的塑性变形能所耗散。本文通过对钻杆坠落在平板上,套管坠落在纵骨上以及泥浆泵坠落在强梁上计算分析,各工况最大应力及变形云图分别如图6和图7所示,能量变化时历曲线如图8所示。

图6 坠物冲击下结构应力分布云图

图7 坠物冲击下结构垂向变形分布云图

图8 各工况下能量时历曲线图

通过以上计算结果不难看出:

另外,本文通过不断增加坠物载荷,直到相关构件强度处于极限状态而发生局部塑性失效(如图9所示)。

图9 极限坠物载荷下结构变形分布云图

图10 极限坠物载荷下各工况下能量时历曲线图

各工况能量变化时历曲线如图10所示。综合以上计算结果分析,各工况下相关构件极 限能量吸收能力及强度分析如表2所示。

表2 简化计算公式与非线性有限元计算结果误差对比

通过表2 简化计算公式与非线性有限元计算结果误差对比发现,除在泥浆泵重载冲击下,强梁由于腹板局部屈曲失效降低了整梁能量转换,民致数值计算与公式计算间误差达15%,对于不同坠物质量和高度,两者误差能满足实际工程要求。因此,简化公式在应用于实际工程时,具有较高的可靠性。针对强梁的误差问题,可以通过腹板设置相应防屈曲加强筋来增强其屈曲强度,以提高整梁的极限承载能力。

3 考虑坠物工况下的钻台设计

考虑坠物工况下的钻台设计涉及到钻台整体布置、吊装设备的位置及材料的选取等。因此,在设计之初考虑到坠物的影响,在保证整个钻井系统的正常使用功能基础上,将大大降低钻台安全设计的成本。本文主要从坠物类型及其发生概率和结构系统强度设计两方面进行分析。

3.1 坠物风险控制

坠物风险控制主要包括坠物概率Po和损坏概率Ps两方面内容。前者指主要吊装设备的坠落概率,后者是在设备坠落后,通过比较坠物撞击能量Eo和构件承受能力Et,来判断是否会造成结构安全事故。坠物风险分析需针对目标公司抗风险能力,并根据不同设备类型,利用表3中相关公式进行评估。

表3 坠物发生概率计算方法

其中设备数量、吊装次数及概率可根据相应设备操作手册或机械吊装报告进行选取,设备坠落概率则明显具有地域性及概率统计特点,需根据具体实际工程项目综合考虑进行谨慎选取。另外,在质量允许的情况下,设计之初通过适当的结构加强则能较好地控制坠物引起的相关风险。

3.2 结构形式及加强设计

通过表3相关计算方法发现,在船体质量及成本可控的基础上,可以通过对结构进行合理的加强设计增加结构能量吸收能力,使Eo<Et时,损坏概率Ps= 0,同样很好地控制了坠物风险。通过大量计算分析,相关区域主要结构设计要点如下:

(1)结构连接及过渡区域的设计处尽量避免突变,保证该区域的刚度及强度的连续性;

(2)对于坠物概率较高及吊机放置频繁区域(如钻杆堆场),一般需设置坠物的防护系统。该系统可以由不同的材料或材料组合而成,比如:钢、水泥、木材、铝和塑料纤维。对于本身为钢结构的钻台而言,从功能需求、重量、防火及经济角度出发,一般采用高强钢作为保护系统。对于需要特殊保护的结构,可采取木材加钢材的保护形式,以充分降低由于撞击接触面积过小民致非加筋板格被穿刺的风险。当然,在重量允许的情况下,也可采取仅增加板厚方式作为更好的保护措施;

(3)对于坠物尺寸较大且较重的设备,除了计算局部强度外,还需要评估在该坠物载荷下,对钻台结构总强度的影响。尤其对于高复板强梁,在坠物重荷下腹板极易发生的屈曲破坏,参见图8(c)。因此,在进行该类结构设计时,应在腹板上设置相应的防屈曲加强筋[8]。

4 结 论

钻井系统作为钻井船的重要模块之一,对其核心支撑结构钻台的设计和强度计算意义重大。本文根据钻井船的操作工况及流程,深入研究了坠物载荷分析关键要素及针对钻台不同层次结构进行了强度简化评估方法研究。并通过非线性有限元法模拟了相关结构失效过程及相关参数的变化情况,验证了各工况强度简化评估方法的可靠性,同时得到了以下结论:

(1)坠物撞击动能主要由钻台相关构件产生塑性变形的形式进行吸收,而相对刚度较大的坠物能量吸收较小。

(2)在坠物载荷冲击下,钻台不同构件失效方式及区域有着较大区别。比如甲板板格随着撞击的深入,应力及变形不断增大,最终产生塑性失效并破裂;甲板纵骨最大应力则首先出现在角钢的面板上,随着撞击的深入角钢腹板开始出现侧向屈曲失效;甲板强梁最大应力最先出现在处于碰撞点正下方的强梁腹板上,之后腹板局部区域会出现隆起塑性屈曲失效。

(3)考虑坠物工况下的钻台设计应综合整个钻井系统功能及布置要求,从坠物概率和损坏概率两方面出发,进行坠物事件有效控制和结构加强及防护设计。

(4)由于本文坠物载荷冲击下结构能量吸收简化公式是基于9-1/2″钻杆等坠落实验所得,评估方法适用于与钻台板架相似的结构,其他结构仅供参考。对于坠物数值计算方法,关键应根据坠物类型及结构材料属性选取合适的材料模型。