铣挖法隧道开挖步序路径及其对围岩扰动响应分析

2018-10-31白海峰张博

白海峰,张博

(大连交通大学 土木与安全工程学院, 辽宁 大连 116028)*

0 引言

铣挖法是隧道与地下工程掘进工艺,该工艺的核心为采用铣挖掘进机械进行隧道掌子面的切削、铲运与出碴一体化作业.与钻爆法相比较,铣挖法对围岩受力状态更为合理,扰动及变形响应较小,该工艺具有使用灵活,掘进效率较高并可与其他施工工艺结合运用的特点.

近年来,随着铣挖法在国内外隧道掘进工程中的推广应用和工程实例的不断积累,已经在关键工艺和应用条件等方面取得了相应的技术成果.项志敏[1]等开发了悬臂掘进机大断面隧道铣挖施工工艺,提出铣挖法适用于抗压强度小于10 MPa的节理发育围岩,正面铣挖效率高于边角铣挖效率.雷向峰[2]在分析掘进效率和使用成本的基础上,提出铣挖法适用于抗压强度小于20 MPa的软弱围岩.董辉等[3]将钻爆法和铣挖法相结合,既减少了对围岩的扰动,又提高了掘进效率.孙伟刚等[4]通过分析两水隧道掘进的安全、速度以及质量控制等方面的问题,提出铣挖-钻爆联合掘进工法为一种既经济又安全的施工方法.关则廉[5]结合广州地铁6号线东湖站战前铣挖隧道的实际施工情况,提出铣挖隧道的质量、安全优于钻爆法.漆泰岳[6]提出,影响悬臂式掘进机铣挖效率的因素是围岩的单轴抗压强度(σc)和裂隙间距(S),并按照这两项指标将悬臂式掘进机铣挖施工的适用性分为三级.

目前,铣挖法隧道掘进的工程实例较多,但对铣挖的步序路径对围堰扰动效应分析并不多见.本文在借鉴国内外常用铣挖步序路径的基础上,结合大连滨海大道同香山庄段隧道铣挖掘进实践,利用有限差分软件FLAC3D模拟,分析不同步序路径条件下隧道围岩的变形数据及其云图,研究铣挖步序路径对围岩的扰动响应特征,确定适用于同香山庄隧道的最佳铣挖步序路径,并为同类铣挖法隧道工程掘进提供工艺参考.

1 铣挖步序路径设计

1.1 工程概况

大连滨海大道同香山庄段隧道为东端桥隧工程主线隧道中的一部分, 具体里程范围为:WK2+180-WK2+380,共计200 m,为单向两车道的城市公路隧道.该路段隧道工程地质特征为:地表向下依次为素填土、全风化板岩及强风化板岩.隧道所处地层围岩等级为Ⅴ级,采取铣挖法施工.

1.2 铣挖步序路径设计

铣挖法是按一定顺序渐次切削小范围岩体(或围岩)的掘进方式,即铣挖作业时,掘进机截割头只能以切削方式作用于岩体,以旋转截割实现掌子面局部开挖,隧道全断面(或分部开挖断面)掘进应按切削断面不同部位岩体块的先后顺序和循环路径实现.这种铣挖掘进过程可称为铣挖步序路径.铣挖作业的起始位置不同,铣挖方向不同,则铣挖步序路径不同.理论上存在无数种铣挖步序路径,在实际施工作业时也没有明确规定,铣挖步序路径多凭铣挖机司机施工经验而定.

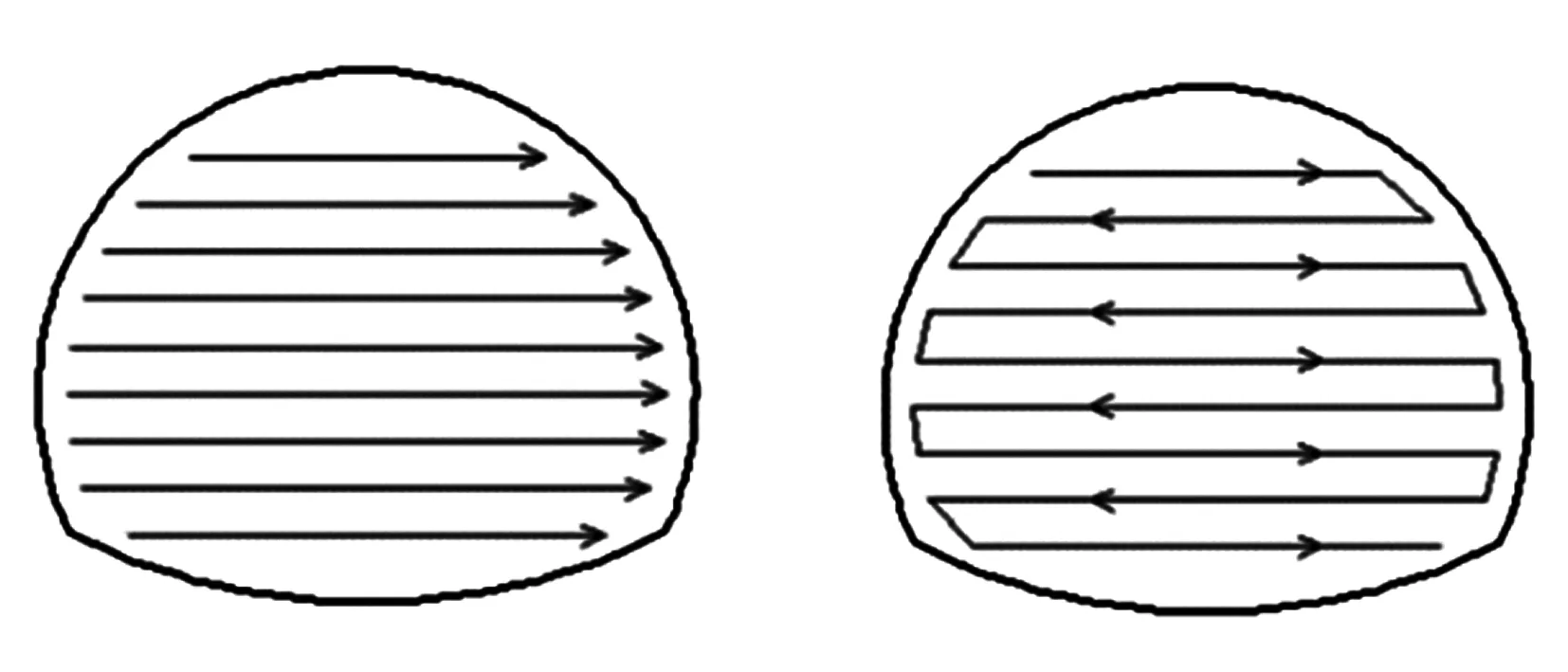

参照国内已有铣挖法施工的隧道案例,以同香山庄隧道为模型,将各案例铣挖步序路径代入,总结为5种工况.开挖时,总体为先左后右,先上后下.不同工况,铣挖起始点位置有差异,悬臂式掘进机铣挖的方向不同,进尺空间的跨径也不尽相同,围岩受力必然不同.工况详情如图1所示.

(a)工况一(水平向右)(b)工况二(水平循环)

(c)工况三(竖直向下) (d)工况四(环形)

(e))工况五(中槽)

2 数值模拟

2.1 铣挖作业模拟方法

考虑铣挖法独特作业方式,采用梯度荷载释放法来模拟铣挖施工.在数值模拟中,掘进隧道相当于“杀死”掘进部分模拟岩体的单元.所谓梯度荷载释放法,即根据隧道的实际施工方法,考虑掘进机械的实际情况,分析隧道开挖进尺深度,确定模型开挖时一次需要“杀死”的单元数量,并将此数量的单元视为一组,再将整个开挖部划分为若干个组.每“杀死”一组单元就立即进行荷载释放模拟计算,计算到预定的收敛程度后才开始下一个循环,直至完成隧道开挖.

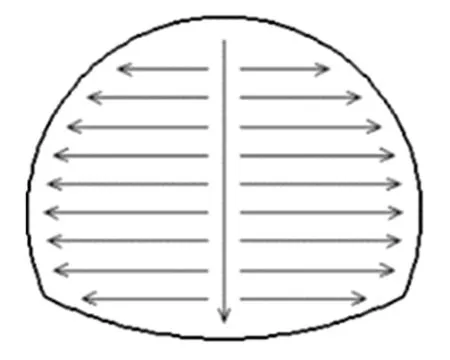

采用梯度荷载释放法,可将原本一次性完全释放的围岩应力,分步释放出来,与铣挖工艺的掘进过程相契合,提高数值模拟的准确度.而且通过此方法,可实现隧道开挖时不同铣挖步序路径的模拟.如图2所示,以常规模拟方式开挖,拱顶沉降5.598 cm,仰拱隆起5.454 cm,采取梯度荷载释放法模拟,拱顶沉降减小2.67 cm,减少了将近一半,仰拱隆起减小1.31 cm,降低了约1/4.

(a)未采用梯度荷载释

(b)采用梯度荷载释

在同香山庄铣挖隧道工程中,施工采用的EBZ230型悬臂式掘进机,截割头尺寸为976 mm×1 056 mm,接近1 m3,可以将模型开挖部全部切割为1 m3的小块,每挖掉一小块后即进行应力计算,释放围岩荷载.

2.2 计算模型与参数

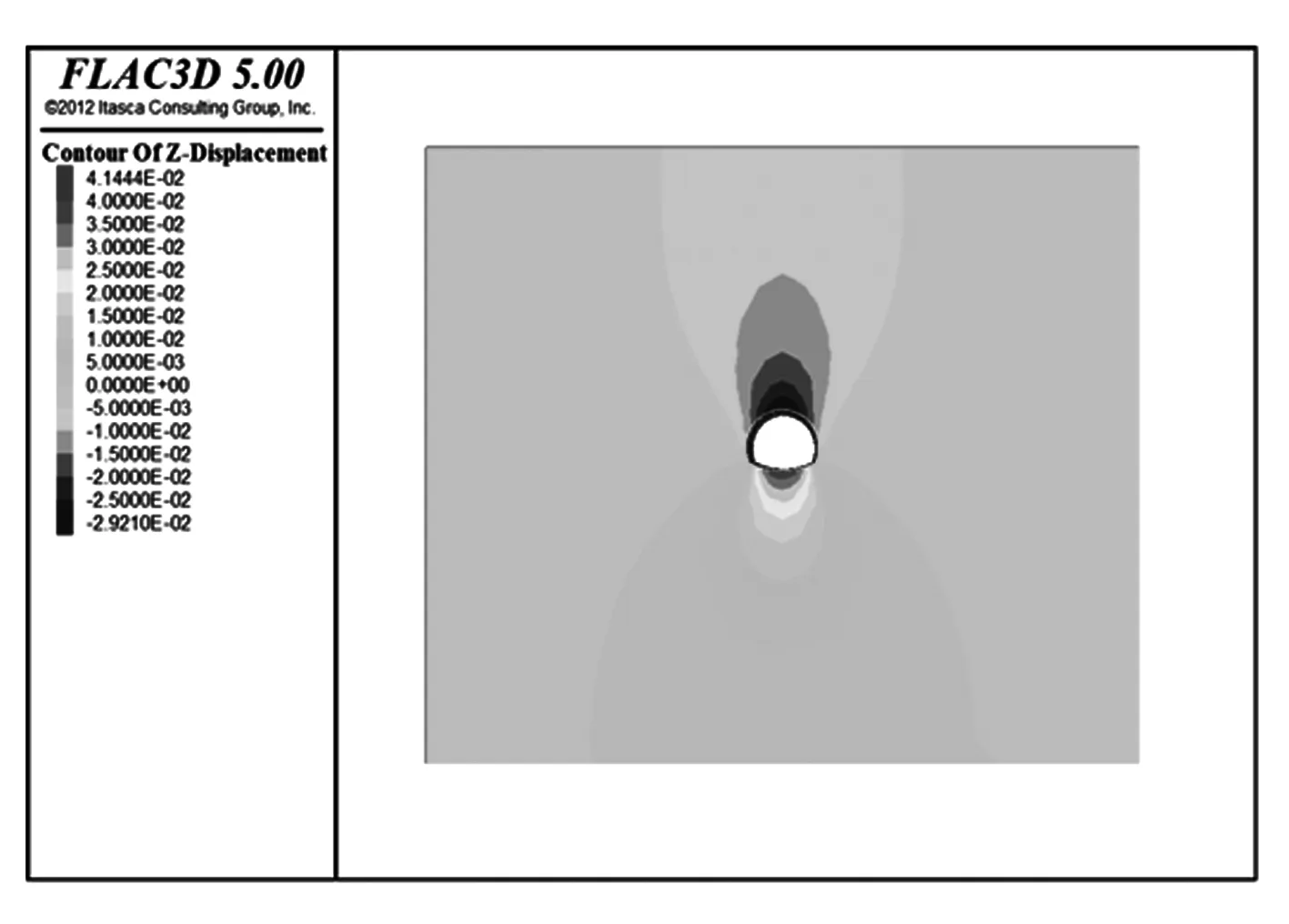

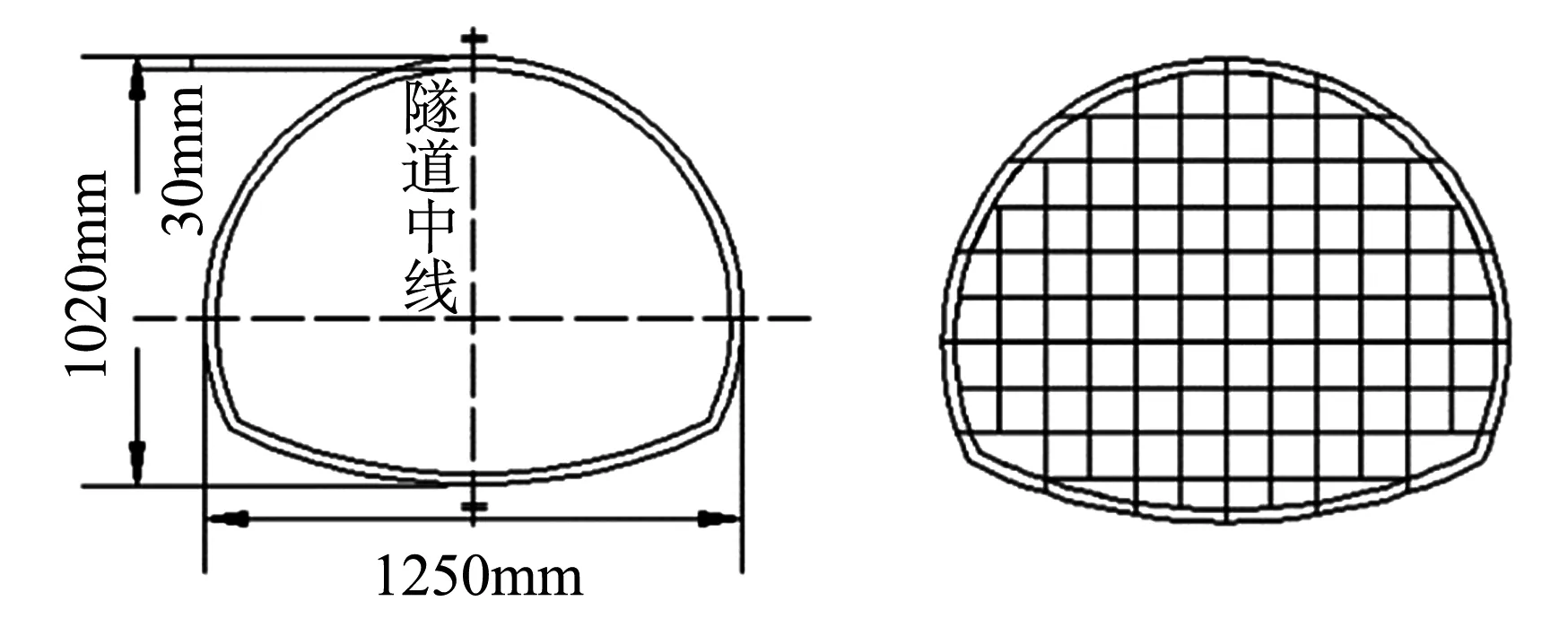

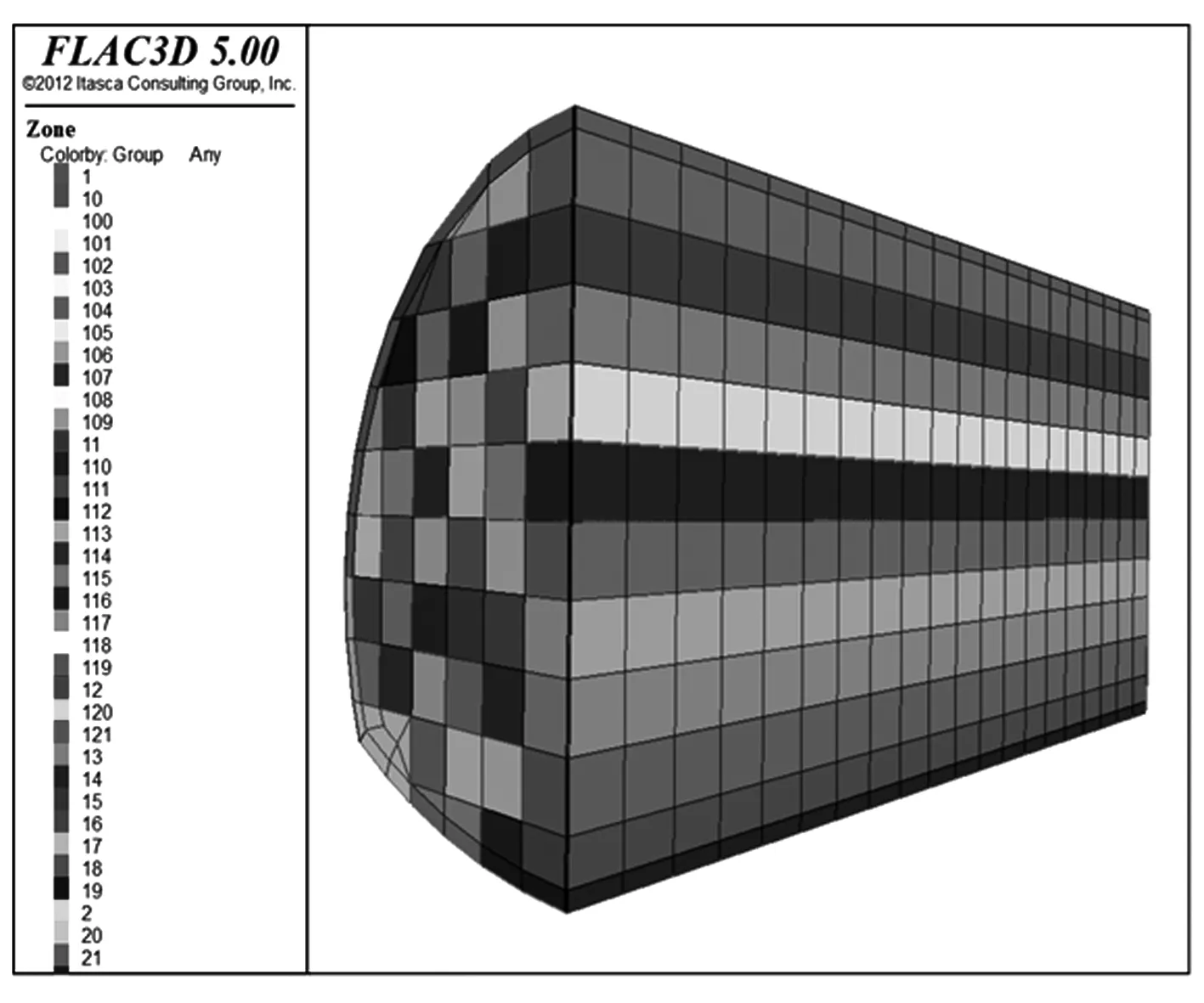

为使模拟结果更加接近实际情况,提高模拟准确度,本文采用同香山庄段隧道实际断面.隧道为非规则圆形洞室,鉴于FLAC3D前处理能力较弱,利用CAD与ANSYS替代FLAC3D进行模型的前处理工作.导出隧道断面图,先在CAD中将断面分为1 m2的区域,逐个创建面域,再将其导入到ANSYS进行网格划分,按面域创建面,给每一个面附加相互不同的属性,用以分组,利用ANSYS较为合理的单元划分功能对模型进行划分单元,拉伸为体,最后导入到FLAC3D中,初步完成模型的建立,如图3所示.

图3 模型隧道前处理及分组

为减小模型边界效应,隧道两侧边界取5倍洞径,上边界(计算模型中的+Z方向)为到地表距离,下边界取(-Z方向)取5倍洞径.隧道最大净空高度10.2 m,最大跨度12.5 m,埋深41.25 m,模型总尺寸为120 m×97.5 m×20 m,隧道铣挖部划分为118×20块.模型如图4所示:

图4 计算模型

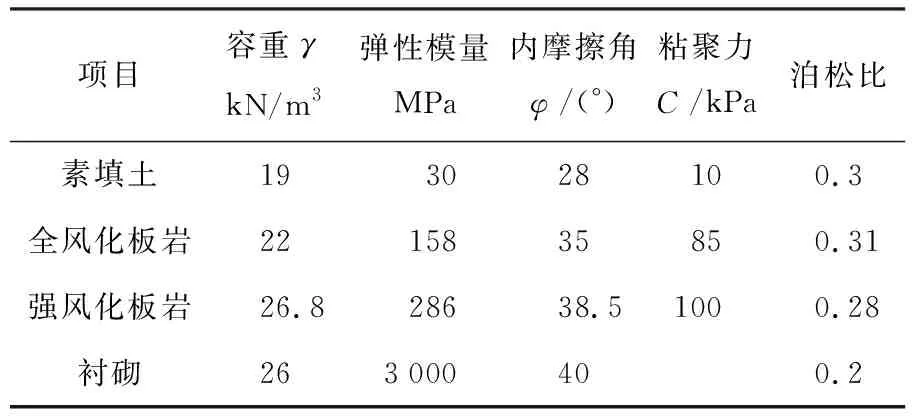

在本次模拟计算中,岩体的本构模型采用摩尔-库伦模型,衬砌采用shell单元模拟.计算参数如表1所示.

表1 岩体和材料的力学参数表

3 数值分析

在隧道的拱顶,仰拱,左右边墙位置布置变形观察点,进行数据监测.模拟隧道掘进,完成贯通后导出数据,汇总整理5种步序路径的变形数据,画出变形曲线图.在各图中,纵轴为变形量,单位为mm,横轴为隧道进尺深度,单位为m.

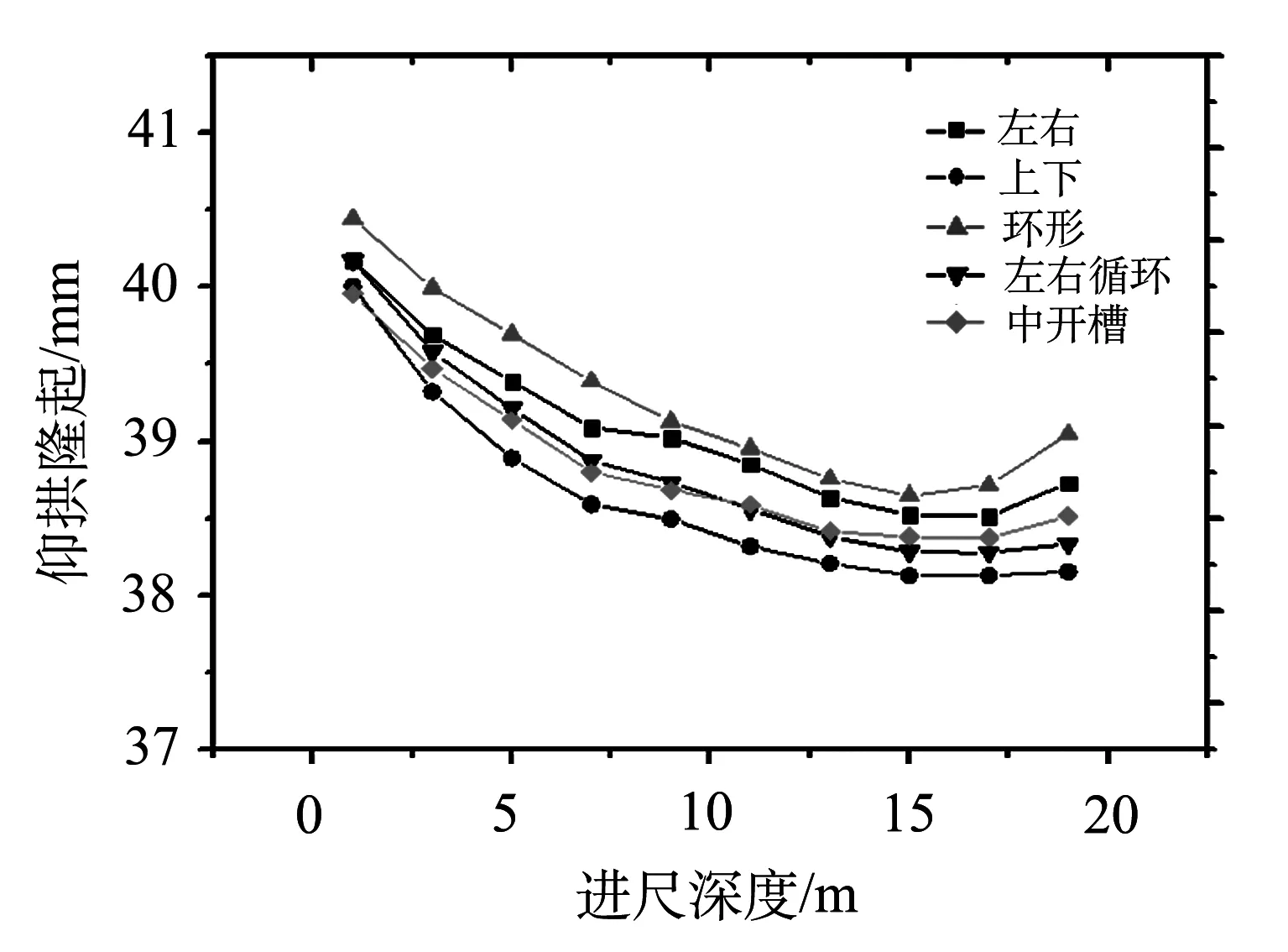

3.1 各步序路径竖直变形比较

隧道的拱顶沉降情况如图5(a)所示,隧道拱顶沉降总体表现为隧道的两个端口沉降量大,中间沉降小,入口位置处扰动最大.各种工况的起始位置不相同,导致初始变形量互不相同,其中,竖直向下和中槽这两种步序路径铣挖起始点位置相对远离拱顶,起始沉降较低.竖直向下步序路径和环形步序路径拱顶沉降量相对较大.隧道的仰拱隆起情况如图5(b)所示,隧道入口处仰拱隆起量最大,随掘进深度加深逐渐降低,在隧道近出口端变形加大.其中,环形步序路径隆起最大,竖直向下步序路径最小,中槽步序路径与水平循环接近,较水平向右步序路径变形小.

(a)拱顶沉降曲线

(b)仰拱隆起曲线

综合分析隧道拱顶沉降曲线与仰拱隆起曲线,环形步序路径对围岩的竖向扰动最大,竖直向下步序路径沉降偏大,水平循环和水平向右步序路径相近,中槽步序路径扰动最小.

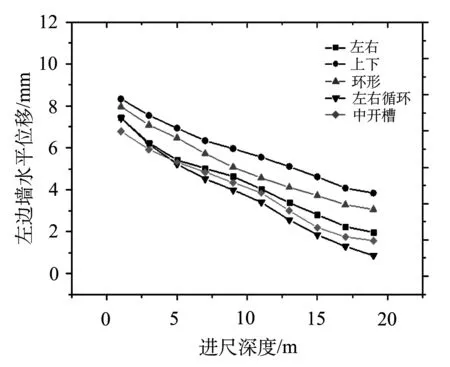

3.2 各步序路径水平变形比较

隧道的左边墙水平偏移曲线如图6(a),在隧道入口处变形最大,随进尺加深逐渐减小.由于竖直向下步序路径最先挖空左侧,所以左边墙偏移最大.环形偏移偏大,水平循环起始与水平向右步序路径接近,偏移量相差逐渐增大,水平循环对围岩的扰动小于水平向右,中槽步序路径偏移量处于两者之间.隧道的右边墙水平偏移曲线如图6(b)所示,在隧道入口处变形最大,随进尺逐渐减小.其中,环形步序路径偏移最大,竖直偏移最小,水平循环类似左边墙,水平向右的变形量变小,两者相差量减小,中槽步序路径优于前两种步序路径.

(a)左边墙

(b)右边墙

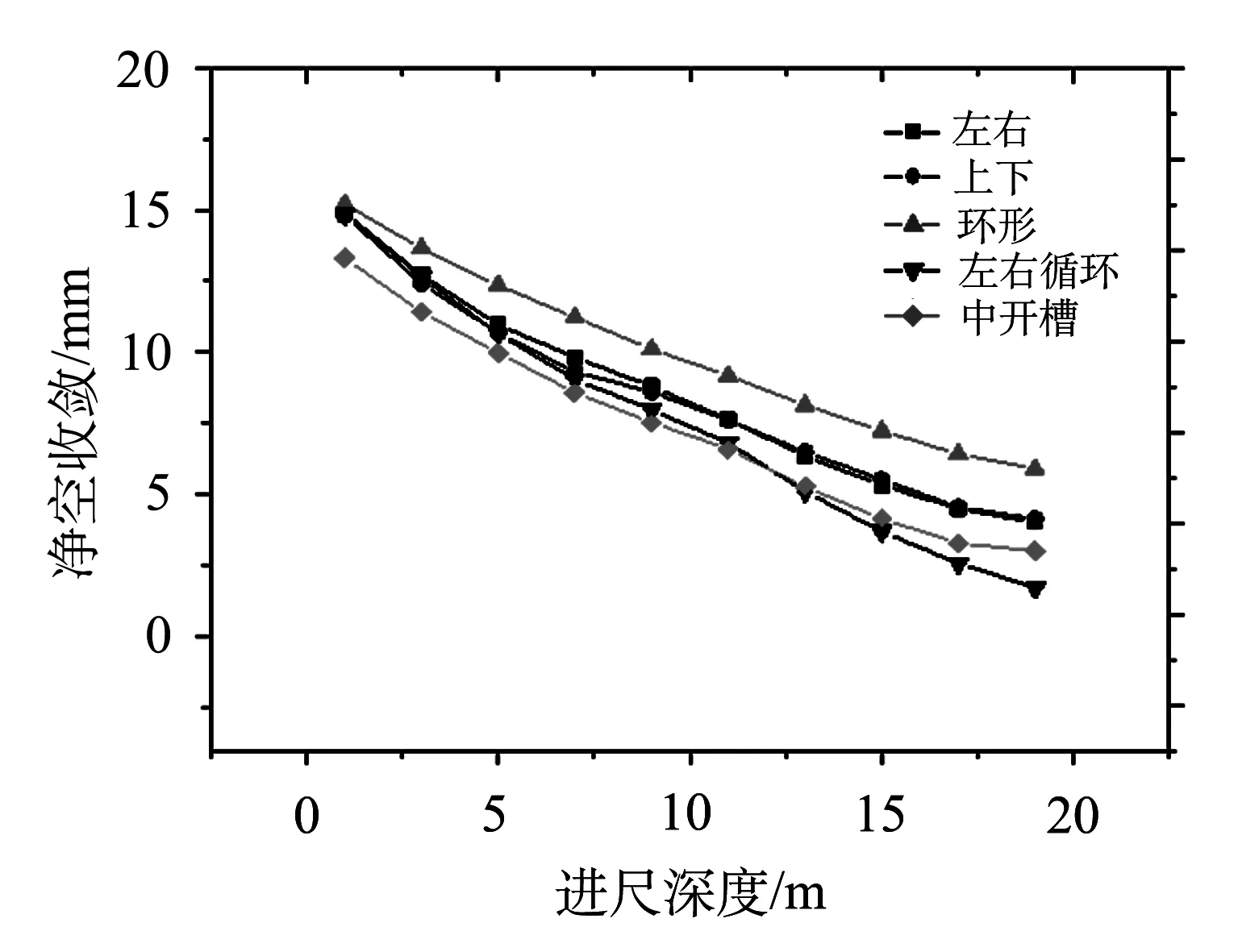

隧道的水平收敛曲线如图7所示,总体表现为,在隧道进口处变形最大,随进尺逐渐减小.其中环形步序路径收敛值最大,水平循环与中槽收敛值最小.说明环形步序路径对隧道围岩的水平扰动最大,水平循环与中槽步序路径扰动较小,其余居中.

图7 净空收敛曲线

拱顶的水平偏移情况如图8所示,从图中可以看出,竖直向下步序路径与环形步序路径发生明显偏移,这是由于受力不均衡造成的,其余三种受力较为均衡,拱顶水平偏移不明显.由水平偏移曲线图显示可见,不同铣挖步序路径导致隧道的水平变形差异较大.竖直向下铣挖步序路径受力不平衡,隧道的水平变形,左边墙偏移明显偏大,右边墙偏移明显偏小,左右边墙偏移不对称,导致隧道中线偏移1.5 mm,但在允许范围内,环形步序路径也会导致偏移,偏移量较竖直略小.环形开挖的净空收敛最大,说明其水平扰动最大.剩余三种步序路径水平受力较为平衡,其中,水平循环与中槽步序路径接近,比水平向右步序路径小.

图8 拱顶水平偏移曲线

5 结论

(1)铣挖法可有效减小隧道施工对围岩扰动,改善隧道挖掘的受力状况,降低对围岩的扰动,适用于对隧道沉降、变形有严格控制要求的低围岩强度隧道;

(2)竖直方向,竖直向下步序路径的沉降偏大,但可抑制仰拱隆起,可以用于改善仰拱隆起;水平方向,竖直向下步序路径受力最不均衡,中线偏移,左右循环步序路径和中槽步序路径受力均衡,环形步序路径的净空收敛值最大;

(3)中槽和水平循环铣挖步序路径的隧道各变形数据曲线中都较为优秀,但由于中槽步序路径施工过程较为复杂.本项目适合采用左右循环步序路径.