空调换热器U型管常见加工缺陷与对策

2018-10-31黄冬磊

黄冬磊

格力电器(合肥)有限公司 安徽合肥 230000

空调换热器U型铜管是换热器的重要组成部分,其加工质量的好坏直接影响到空调整体性能,在空调厂内加工长U管时,受弯管加工过程中的铜管材质、参数调节、备件使用等因素的影响,容易产生弯皱、弯瘪、弯裂等各种缺陷。本文主要通过对弯管过程进行分析,从而对常见加工缺陷提出相应的对策。

1 理论分析

1.1 弯制U型管时的铜管受力分析

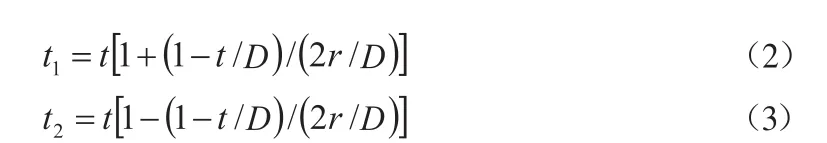

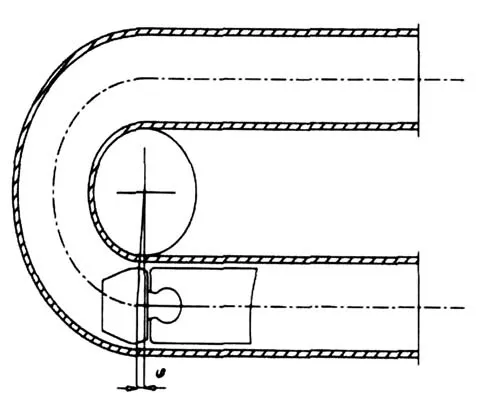

根据空调换热器U型管生产过程,分析弯制铜管时的受力。铜管的来料参数假设为TP2MΦD*S(D为外径,S为管壁厚,此处壁厚为底壁厚与齿高之和),当直管弯曲成U型管时,长弯管机弯弯管时的力为M,拉应力σ1使得铜管拉伸形变U管外壁厚减薄,压应力σ2使得铜管挤压形变,U管内壁厚增厚,如图1所示。

1.2 U管弯曲部位断面变形及壁厚变化

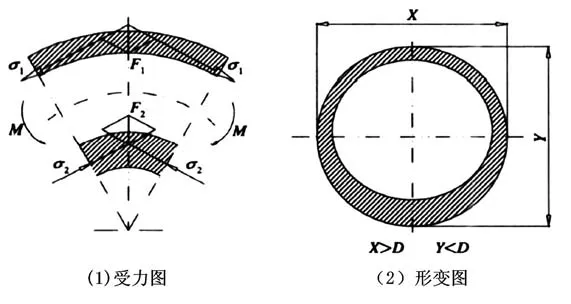

在拉应力产生的合力F1和F2作用下,弯曲处的横截面发生变形成近椭圆形,也就是通常生产中用弯扁率,当铜管受力弯时,格力一般生产对弯扁率的要求是≦1.03。弯扁率的计算方式:

其中:x——弯曲处截面最宽处尺寸;

y——弯曲处截面最窄处尺寸。

通过对其弯扁率与曲率变化的关系分析及实际生产验证都得出相同结论,即对于同一规格、同一厂家铜管,弯管处弯曲程度越大,其横断面弯扁率越大。由对铜管应力的应变分析可知,铜管在弯曲部位U管外侧(远离芯头侧)壁厚减薄,U管内侧(靠近芯头侧)壁厚增厚。铜管弯曲外侧的最大壁厚t1和内侧的最小壁厚t2,可以用式(2)、式(3)作近似估算:

式中:t——铜管管原始壁厚;

D——铜管外径;

r——弯曲半径(中心层)。

由式(2)、式(3)可以得出,铜管壁厚的变化量与铜管相对厚度t/D及相对弯曲半径r/D有关。根据以上变形分析,使用φ7.94×0.25×0.18的内螺纹在r=22毫米的条件下弯制长U管(底壁厚t,平均值0.25毫米),测量弯制好的U型管底壁厚,测量内外侧尺寸值。

利用公式(2)和公式(3)可以得出理论t1=0.32毫米,相比实际生产测量值偏差0.011毫米,t2=0.21毫米,相比实际生产测量值偏差0.016毫米。经过实际弯制和理论计算据都表明了壁厚在U型管底部变形量最大,弯扁率在底部两侧35°~55°方向上最为明显。同时,由于弯管处外端壁厚变薄,在实际生产中容易出现弯裂,弯管处内侧挤压变形,壁厚增厚容易产生弯皱。

图1 铜管弯制时受力和变形情况

图2 管子弯曲处横截面变形情况

2 缺陷分析及对策

2.1 缺陷产生的相关要素分析

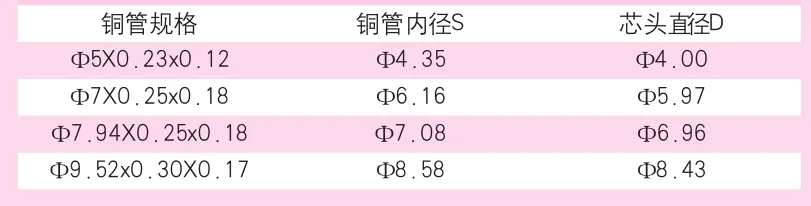

结合空调U管的实际生产经验,在长U管机弯管过程中,芯头从铜管内部支撑住抵消一部分的作用力,并且在弯管过程中,芯头与内壁会产生一定的摩擦,若间隙过小,摩擦力过大,就容易刮伤铜管内部,严重的还会导致芯金头断裂在U管内,造成空调产品的系统漏堵。如果间隙过大,则芯金对铜管的支撑不足,也会造成U管内侧起皱扁平率较大。目前一般芯头选取的原则是0.1mm≤S-D≤0.15mm。如表1所示。

表1 常见铜管对应弯管芯头直径

若芯头伸出量不足,即芯头最大直径处尚未与管内壁接触时,芯头未起到支撑的作用,U管弯管部扁平率过大,或者出现内侧起皱;但当伸出量过长时,芯头会成为铜管随弯模转动的阻碍,U管外侧出现弯突、开裂或者直接折断芯金头。

长U弯管机操作流程中,芯棒前进就是使芯棒有合理的伸出量。芯头插入管子开始弯曲处的位置尺寸e(如图3所示)是影响弯管质量的一个不可忽视的因素。

如果伸出量过大,可能会挤裂U管外壁;如果插入不足,由于弯曲处缺乏支撑力,铜管容易弯扁,U管内侧还可能起皱。芯棒插入管子的初始位置尺寸e可参照式(4)选取:

其中:e——芯棒初始插入点与铜管弯曲起始处的距离;

d1——铜管内径。

为弯出产品质量符合企标的长U管,在按照上式选取e值后,应先进行试弯,根据试弯情况再调整芯棒直至最优,在相应弯管机上实验出同批次的回弹量并调整修正补偿角度,这样弯制出的U管其圆弧处的横截面形状基本都能保证弯扁率不超标。芯头最大处直径尺寸d2可参照经验公式(5)选取:

式中:d2——芯头最大处直径;

d3——管内径名义尺寸。

通过对外径为7毫米,总壁厚为0.40毫米的内螺纹铜管,用芯头尺寸为5.97毫米的芯棒,在弯管机上进行弯管试验,得知只有在一定间隙和芯头位置的条件下才能得到高质量的U管。

在弯管过程中,铜管与芯头直接接触相互摩擦,必须使用专用的弯管油进行润滑,减少因干涩导致的弯管不良,如果喷油量过小或喷油周期不足,会导致芯金与铜管摩擦阻力变大,铜管内壁齿型容易变形,弯管时铜管容易弯扁,芯金由于摩擦力较大容易在反复弯制中掉落到长U管中,造成系统堵塞,如果喷油量过大,周期过频繁会导致后工序烘干不良,铜管内残油,有铜管蚁巢腐蚀隐患。因此铜管与芯头之间的间隙,芯头合理的伸出量以及长U机喷油量喷油周期对弯制U管都起到了重要的作用。

要避免各种缺陷的产生就要对铜管和芯头作一定的匹配,同时对不同管径不同弯管设备的弯管机进行喷油量参数的标准化。

2.2 弯皱缺陷的产生及分析

结合空调厂商生产U型管的实际经验来看,在使用专业的有芯弯管设备弯制高质量的内螺纹铜管时,最容易产生的是底部弯皱,如图4所示。

(1)前切点处起皱:前切点起皱一般是由于前切点处管壁在弯曲过程中得不到芯棒支撑,防皱模位置靠后型槽尺寸大造成,前切点处起皱一般是由于芯棒安装时提前量e过小,或芯棒前端过度磨损导致芯金头尺寸偏小,需要测量芯金头最大外径是否符合要求以及伸出量是否合理。

(2)后切点处起皱:后切点起皱一般是由于没有安装防皱模,或虽有防皱模但防皱模的安装与弯管模之间的切点位置不在同一条中心线上,或者防皱模倾斜度太大,未能有效支撑管壁;芯轴的直线段直径偏小,插入铜管后间隙太大,未能有效支撑管壁,助推压力大或助推速度与旋转速度不配;检测弯曲段铜管壁厚,若厚度减少不多,说明压模压力可能小;防皱模尖部磨损,根部与轮模型腔配合不好,这些都会造成后切点处起皱。

(3)圆弧内侧全皱纹:使用过程中经常出现一开始使用的几卷料是好的,换料后就出现圆弧内侧全皱纹现象, 出现这种情况主要是内螺纹铜管尺寸不均一,需要排查不同厂家不同批次铜管内径差。当内螺纹铜管内径过大,造成芯棒与铜管间的间隙过大。尤其在使用球型芯棒时,如果球节直径较小,再加上节距不当等原因更易产生皱纹;防皱模尖部过厚且位置靠前,在轮模切点形成台阶,弯曲时U管内侧受压,当管材料硬度低时,在此形成堆积。压紧模的压力偏小,铜管受力不足导致前窜,铜管内侧受压应力的作用后有失稳起皱的空间。铜管前窜导致铜管在弯曲过程中很好地与弯管模及防皱模贴合,产生圆弧内侧全皱纹。

3 结论

根据以上对铜管受力分析、芯头的伸长量、铜管与芯头之间的间隙、芯头的构造分析得出,要减少U管生产过程中的缺陷,可以采取以下措施:

(1)控制铜管的椭圆度,使用矫直系统,以保证弯头与铜管之间的间隙;

(2)根据铜管尺寸选取合理的芯金头,以选取合适的间隙,调整芯头的位置达到最佳位置,定期检查芯金头磨损及掉落情况;

图3 芯棒的合理伸出量

图4 U型管弯皱

(3)针对不同管径和不同弯管机设定对应喷油量和喷油周期并进行标准化,定期检查设备喷油情况及设备参数变化。