动车组制动闸片磨耗严重问题试验研究

2018-10-31王保民陆阳高翔宋永丰周毅

王保民,陆阳,高翔,宋永丰,周毅

动车组制动闸片磨耗严重问题试验研究

王保民1, 2,陆阳3,高翔3,宋永丰3,周毅3

(1. 中国铁道科学研究院 研究生部,北京 100081; 2. 兰州交通大学 机电工程学院,甘肃 兰州 730070; 3. 中国铁道科学研究院 机车车辆研究所,北京 100081)

针对动车组闸片温度过高、闸片磨耗严重的问题,进行试验分析。经分析主要原因是由于再生制动失效,导致空气制动施加时间过长所致。试验过程中采用在轨面喷洒减摩液的方式模拟低黏着轨面,使动车组长时间工作在低黏着的制动工况。通过优化防滑行控制策略、再生制动失效时的接触网电压值、再生制动和空气制动分配方案,提高再生制动的发挥比例,减少空气制动施加时间,实现减小制动闸片磨耗的目的。

动车组;闸片磨耗;再生制动;试验验证;制动力分配;防滑性能

随着动车组速度的提高,制动系统作为动车组的重要组成部分,是动车组高速运行的可靠保证。再生制动和空气制动配合是当今高速动车组制动系统的主要制动方式。我国既有高速动车组制动系统均采用微机控制的空电联合制动模式,由于再生制动具有能量利用率高,无机械磨耗的优点,因此制动时再生制动优先,尽最大能力充分发挥再生制动的作用。在再生制动力不足或再生制动失效时,由空气制动力补充[1−2]。空气制动,是通过制动盘和制动闸片的摩擦产生对轮对的阻力矩,来实现动车组的减速和停车。动车组运营过程中长时间使用空气制动将导致闸片温度过高、闸片磨耗增加,增加闸片更换次数[3]。本文针对动车组的闸片温度过高、闸片磨耗严重的问题进行专项试验研究,从制动的基本原理出发,分析产生问题的原因,找出解决问题方法并进行试验验证,为动车组制动系统的设计优化提供依据。

1 故障现象及原因分析

根据运用维修部门的统计数据得出,在冬季运行的动车组的制动闸片更换频次明显偏高。通过牵引控制单元故障记录数据统计,动车组在闸片更换频次高期间,再生制动失效故障数明显增加。经跟踪分析得出与运营线路特点有关,运营线路部分区段接触网电压偏高并存在长大坡道,加上冬季轨面湿滑,黏着条件较差。当某一动车出现再生制动失效情况时,根据制动控制策略,将会自动补充本动车所有轴的空气制动;只有当手柄回零后,再次施加制动指令,再生制动才能重新激活。然而,动车组运行在长大下坡道时,长时间工作在制动工况,一旦再生制动失效,将会导致长时间施加空气制动,而长期运用后就会导致制动闸片过度磨耗。另外一个原因,当接触网电压过高时也会造成再生制动失效,从而导致长时间施加空气制动,制动闸片磨耗严重。因此,导致制动闸片磨耗严重的主要原因是动车组工作在制动工况过程中出现再生制动失效,使空气制动工作时间过长所致。针对以上问题,对再生制动和空气制动分配方案以及防滑行控制策略进行了优化分析,并在环形铁道试验线和铁路正线进行了相关试验验证。

2 解决方案

2.1 防滑行性能验证试验

再生制动属于黏着制动,依赖于轮轨间的黏着力。当黏着条件不满足时,在制动过程中会不可避免地带来车轮滑行的问题。为充分利用轮轨黏着,降低因制动过程中滑行而擦伤轮对的风险,动车组普遍采用防滑控制,防滑控制的性能和再生制动的发挥有着密切的关系[4−5]。

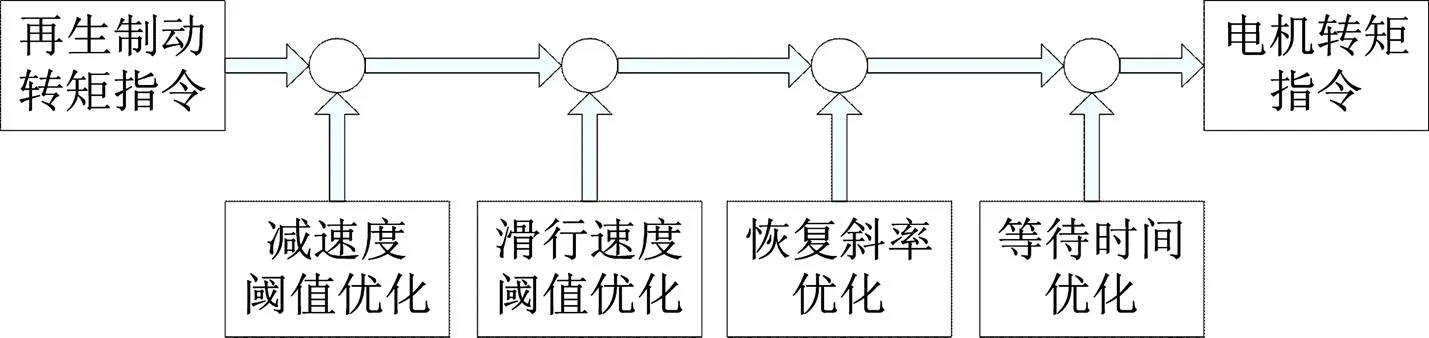

根据防滑控制原理和故障数据的分析结果,对防滑控制策略进行了优化,防滑控制策略的优化过程如图1所示。通过多次的试验对主要参数进行优化调整,主要从减速度动作阈值、滑行速度动作阈值和再生制动力削减后恢复斜率、等待时间等几个方面进行了优化[6−10]。考虑到黏着条件恶劣,增加自动撒砂功能,当检测到深度滑行后,在动车组的前进方向开始撒砂[11]。

图1 优化防滑行控制过程示意图

对优化后的防滑控制软件在北京环形铁道试验线进行了验证。试验过程中采用在轨面喷洒减摩液的方式来模拟低黏着轨面状态,通过调整减摩液与清水的不同配比来实现对不同黏着条件的模拟,使动车组在制动过程中出现不同程度的滑行现象。试验过程中,司机主控手柄置于牵引满级位,动车组从0 km/h加速到160 km/h,然后主控手柄置于第1扇区最大制动位,动车组速度从160 km/h降低到0 km/h,试验期间喷洒减摩液,并记录相关的数据。主要记录数据包括:运行工况(手柄级位)、拖车车速、动车轴速、各动车再生制动力给定值、反馈值、撒砂指令、滑行标志、制动缸压力、牵引变流器输出电压、牵引电机电流、制动单元输出的轴速、网压和网流。

图2 北京环形线优化后的软件防滑行性能测试结果

图2为加入撒砂功能后,在北京环形铁道试验线对优化后软件进行的低黏着条件下动车组防滑行性能试验结果。从图2可以看到,整个制动过程,出现了多次滑行,2轴最大滑行速度为4.7 km/h,3轴最大滑行速度为3.8 km/h,没有出现再生制动失效,没有施加空气制动。当发生滑行时撒砂装置动作,验证了当动车组在速度不超过140 km/h时,撒砂法对黏着系数的改善有良好的效果[7]。但在试验过程中2轴和3轴牵引电机的再生制动力反馈值波动仍较大,牵引电机转矩发生深度调节的频率较高,还具有进一步优化的空间。

2.2 接触网电压与再生制动失效关系验证试验

为了避免由于接触网电压过高造成的再生制动失效,优化了再生制动失效时接触网电压动作阈值,直至接触网电压抬高到最大限值31 kV时才断开主断路器实现保护,停止再生制动。优化后的软件在环行线进行了试验验证,试验结果如图3所示。试验过程在17.5~31 kV范围内调整网压,调节的步长为1 kV。在不同的网压下,首先将动车组加速到160 km/h,然后将控制手柄置于再生制动满级位,动车组速度从160 km/h降低到75 km/h。试验过程中记录速度、网压、网流和牵引电机功率等参数。将不同网压下各个牵引电机的有功功率换算到轮周功率,最后绘制出接触网电压和再生制动轮周功率关系曲线,并验证再生制动失效时对应的网压。从图中可以看出,实际发挥的再生制动功率均大于设计值,并在接触网电压调整范围内百分之一百发挥,没有出现再生制动失效现象。

图3 再生制动失效与接触网电压关系测试结果

2.3 制动力混合优化方案验证试验

2.3.1 再生制动失效后恢复逻辑优化

为了提高再生制动的发挥比例,对再生制动失效后的恢复逻辑进行了优化。将当出现再生制动失效后需要司机操作手柄回零才能再次施加再生制动的逻辑优化为:再生制动发生失效后,当导致再生制动失效的条件恢复后,允许动车组自动恢复再生制动(无需手柄回零操作)。为了保证制动效果,速度低于50 km/h时不再自动恢复,滑行导致的再生制动失效只恢复1次。

试验结果如图4所示。从图中可以看到,动车组速度达到150 km/h时,保持施加第1扇区最大制动,模拟滑行切除再生制动后,空气制动施加,滑行消失约20 s后,空气制动自动退出,再生制动自动恢复。第2次模拟滑行切除再生制动后,再生制动不再自动恢复,保持施加空气制动。试验结果表明,优化后再生制动恢复逻辑提高了再生制动的发挥比例。

图4 再生制动失效后恢复逻辑测试结果

2.3.2 制动力分配优化

动车组的再生制动和空气制动大多以一动一拖的编组为单位进行协调配合,本文将单车制动力分配方案优化为整列车分配方案。当单车再生制动失效时,其他动车自动分配以满足整列车再生制动力需求,充分发挥整列车的再生制动能力。如果超出单车牵引系统最大能力时,再由故障车空气制动优先补充[12−15]。试验典型的速度点及测试结果如表1所示。

表1 制动力分配优化测试结果

表1给出了模拟1台动车再生制动失效和2台动车再生制动失效的试验数据。试验速度区间为40~110 km/h,在此区域内最大再生制动力保持不变,电机发挥最大转矩不变,转矩发挥与手柄级位百分比成正比。当切除1台动车时,制动手柄指令设计为回滞曲线,比例分别为80%和75%。手柄从0%增加至100%过程中,手柄级位低于80%时,剩余动车满足整车制动力要求,动轴空气制动不施加;当手柄级位大于80%时,剩余动车不满足整车制动力要求,动轴空气制动施加。手柄从100%降低至0%过程中,当手柄级位大于75%时,剩余动车不满足整车制动力要求,动轴空气制动施加;手柄级位低于75%时,剩余动车满足整车制动力要求,动轴空气制动不施加。当切除2台动车时,制动手柄指令设计为回滞曲线,比例分别为60%和55%,手柄从0%增加至100%过程中,手柄级位低于60%时,剩余动车满足整车制动力要求,动轴空气制动不施加;当手柄级位大于60%时,剩余动车不满足整车制动力要求,动轴空气制动施加。手柄从100%降低至0%过程中,当手柄级位大于55%时,剩余动车不满足整车制动力要求,动轴空气制动施加;手柄级位低于55%时,剩余动车满足整车制动力要求,动轴空气制动不施加。试验结果表明,优化后的制动力分配方案提高了整车的再生制动发挥比例。

图5 正线优化后软件防滑行性能测试结果

2.4 正线防滑行性能验证试验

环形线试验结束后,确定整体最终优化方案,在正线进行试验验证,线路坡道为20‰的长大下坡道。试验在低黏着条件下进行,低黏着条件通过人为在钢轨上喷洒减摩液模拟,并记录相关的试验数据,试验结果如图5所示。

从图中可以看到,动车组速度达到200 km/h时,保持施加第1扇区最大制动,动车组出现明显滑行,牵引电机功率出现减载,再生制动力出现减载,整个制动减速过程中动车组未出现再生制动失效现象,保证了再生制动力的持续施加,验证了优化后的控制软件的实际效果。

3 结论

1) 通过对动车组长时间在长大下坡道低黏着运用工况进行模拟,试验验证采用的措施提高了再生制动发挥比例,避免了再生制动失效现象,减小了空气制动的施加时间,对减小闸片磨耗具有明显的效果,对制动系统的优化设计具有一定的指导意义。

2) 在试验过程中牵引电机转矩的波动较大,牵引电机转矩发生深度调节的频率较高,尤其在低黏着条件下,防滑行控制水平还有进一步提升的空间,还需进行深入研究。

[1] 陈磊, 张冬冬, 梁建全, 等. 新型动车组常用制动控制模式[J]. 中国铁路, 2015(3): 49−51. CHEN Lei, ZHANG Dongdong, LIANG Jianquan, et al. New type EMU service braking control mode[J]. Chinese Railways, 2015(3): 49−51.

[2] 李和平, 曹宏发, 杨伟君, 等. 和谐号动车组制动技术概述[J]. 铁道机车车辆, 2011, 31(5): 1−11. LI Heping, CAO Hongfa, YANG Weijun, et al. A summary of Hexie EMU braking technology[J]. Railway Locomotive and Car, 2011, 31(5): 1−11.

[3] 王孝延, 吴萌岭, 赵惠祥. 2型高速动车组的制动力分配和可靠性建模[J]. 同济大学学报(自然科学版), 2010, 38(9): 1359−1362. WANG Xiaoyan, WU Mengling, ZHAO Huixiang. Braking force distribution of CRH2 and Its reliability modeling[J]. Journal of Tongji University (Natural Science), 2010, 38(9): 1359−1362.

[4] 李万新. 高速动车组电空制动系统的建模和参数分析[J]. 中国铁道科学, 2017, 38(2): 89−95. LI Wanxin. Modeling and parameter analysis methodology of electro-pneumat braking system for high- speed EMU[J]. Chinese Railway Science, 2017, 38(2): 89−95.

[5] 陈伟, 周军, 王新海, 等. 和谐号动车组制动防滑控制理论和试验[J]. 铁道机车车辆, 2011, 31(5): 32−38. CHEN Wei, ZHOU Jun, WANG Xinhai, et al. Theory and test of wheel-slide-protection system in brake control of China EMU[J]. Railway Locomotive and Car, 2011, 31(5): 32−38.

[6] Yosuke Tkakaoka, Atsuo Kawamura. Disturbance observer based adhesion control for shinkansen[C]//AMC, 2000-Proceedings 6th International Workshop, 2000: 169−174.

[7] 高翔, 陆阳. 电力机车黏着控制研究[J]. 铁道机车车辆, 2017, 37(3): 35−39. GAO Xiang, LU Yang. Study of the locomotive adhesion control[J]. Railway Locomotive and Car, 2017, 37(3): 35−39.

[8] 黄景春, 唐守乾, 林鹏峰, 等. 基于轨面辨识的电力机车粘着控制仿真研究[J]. 计算机仿真, 2015, 32(1): 206−211. HUANG Jingchun, TANG Shouqian, LIN Pengfeng, et al. Simulation research on locomotive adhesion control based on rail identification[J]. Computer Simulation, 2015, 32(1): 206−211.

[9] ZHOU Yonghua, ZHANG Zhenlin. High-speed train control based on multiple-model adaptive control with second-level adaptation[J]. Vehicle System Dynamics, 2014, 52(5): 673−652.

[10] Achour T, Debbou M, Pietrzak-David M. Control strategy of a dual induction motor: Anti-slip control application[J]. Control Engineering Practice, 2015, (36): 58−71.

[11] Oscar A C, LI Zili, Lewis R. A laboratory investigation on the influence of the particle size and slip during sanding on the adhesion and wear in the wheel-rail contact[J]. Wear, 2011(271): 14−24.

[12] 朱琴跃, 包世炯, 谭喜堂, 等. 动车组电空制动协调控制优化研究[J]. 计算机工程, 2013, 39(12): 17−21. ZHU Qinyue, BAO Shijiong, TAN Xitang, et al. Research on optimization of electro-pneumatic braking cooperative control for EMU[J]. Computer Engineering, 2013, 39(12): 17−21.

[13] 吴希荣. 高速列车电空制动分配优化研究[D]. 北京: 北京交通大学, 2016. WU Xirong. Optimization of electro-pneumatic braking distribution for high speed train[D]. Beijing: Beijing Jiaotong University, 2016.

[14] Satoshi Kadowaki, Shinobu Kasukawa. Anti-skid readhesion control based on disturbance observer based considering air braking for electric commuter train[C]// AMC, Kawaski, Japan, 2004: 607−612.

[15] 孟繁辉, 杨川. CRH5A型动车组制动控制软件优化方案[J]. 铁道机车车辆, 2015, 35(1): 87−91. MENG Fanhui, YANG Chuan. Optimization scheme of brake control software for CRH5AEMUs[J]. Railway Locomotive and Car, 2015, 35(1): 87−91.

(编辑 阳丽霞)

The experimental study on electric multiple unit brake wear serious problem

WANG Baomin1, 2, LU Yang3, GAO Xiang3, SONG Yongfeng3, ZHOU Yi3

(1. Graduate Department, China Academy of Railway Sciences, Beijing 100081, China; 2. School of Mechatronic Engineering, Lanzhou Jiaotong University, Lanzhou 730070, China; 3. Locomotive Car Research Institute, China Academy of Railway Sciences, Beijing 100081, China)

In this paper, the experiment analysis was carried out aiming at the problem of the high temperature and the serious wear of the EMU break pad. According to the analysis, the main reason is that the time of the air break is too long caused by the failure of the regenerative braking. The low adhesion rail surface was simulated by spraying the antifriction fluid on the rail surface during the experiment, which made the EMU work in the low adhesion breaking condition for a long time. The purpose of reducing the wear of brake was realized by optimizing the anti-skid control strategy, the catenary voltage value of the regenerative braking failure, the regenerative braking and air break distribution scheme, increasing proportion of regenerative braking and reducing the time of the air break.

electric multiple unit; brake wear; regenerative braking; experimental validation; distribution of the braking force; anti-skid performance

10.19713/j.cnki.43−1423/u.2018.10.006

U266.2

A

1672 − 7029(2018)10 − 2495 − 06

2017−09−02

中国铁道科学研究院开发计划项目(2015YJ121,2014YJ089)

陆阳(1960−),男,北京人,研究员,从事轨道车辆牵引性能检验研究;E−mail:luyang1912@163.com