凿岩钎具渗碳工艺智能化控制研究

2018-10-31王志良孟庆林

王志良,张 群,孟庆林

(金川镍都实业有限公司 钎具厂,甘肃 金昌 737100)

0 引言

在钎具热处理行业中,凿岩钎具材料的渗碳好坏对于钎具材料的组织、机械性能等都有着决定性的影响[1],目前国内钎具行业热处理技术水平与国际钎具巨头Sandvik、Atlas差距尤为明显,特别在热处理工艺技术及设备智能化方面差距更大[2],国内现有的热处理炉渗碳控制系统存在智能化程度较低、使用效果较差、难以满足被处理工件的实际渗碳需求,需分多次输入各阶段的渗碳控制参数,操作比较复杂,并且渗碳工艺确定后,渗碳后的参数只有大致的范围,没有确定的结果要求,在实践检测中间可能存在一定的误差,对工艺的改进可能存在误导,需反复地试验验证,要花费大量的时间及研究费用,得到的结果还是一个范围,目标和结果都比较含糊,这也是我们热处理水平赶不上国际先进水平的主要原因之一,国外Sandvik、Atlas钎具热处理工艺人员办事严谨、认真、负责、一丝不苟,敢于超越自我,我们要学习他们好的东西,更要有自己的想法。我们要通过努力实现生产操作智能化的渗碳工艺控制,提高凿岩钎具的质量品质,增强凿岩钎具的国际竞争力。

1 影响凿岩钎具渗碳智能化的因素及分析

影响凿岩钎具渗碳智能化的因素较多,主要包括合金钢碳含量及合金元素的作用、渗碳工艺、井式炉渗碳炉设计及控制系统、热处理软件仿真模拟,渗碳智能化工艺控制,根据钎具的生产工艺过程及使用的设备,下面对影响钎具的渗碳智能化的因素做进一步具体分析。

1.1 合金钢碳含量及合金元素的作用

在其他工艺条件相同的情况下,原始含碳量越高,渗碳层越薄,合金元素将改变渗层表面的碳浓度和深度,合金元素对渗层深度的作用取决于两个因素,即表面碳含量的影响和对碳在奥氏体中扩散速度的影响。一般而言,合金元素对表面含碳量的影响较大,由于其增加表面含碳量,故增加了碳浓度梯度,加速碳原子向内部的扩散速度,渗层增加。凿岩钎具特别是重型凿岩钎具采用的合金钢主要成份为23CrNi3MoA,针对此种材料需制定特殊的热处理工艺及仿真模拟。

1.2 渗碳工艺

渗碳就是将低碳钢工件放在富碳气氛的介质中进行加热、保温,使活性碳原子渗入工件表面,从而提高表层碳浓度,使工件的表面被碳所饱和从而获得高碳的渗层组织。对于在交变载荷、冲击载荷、较大接触应力和严重磨损条件下工作的机器零件,如凿岩钎具,要求工件表面具有很高的耐磨性、疲劳强度和抗弯强度,而心部具有足够的强度和韧性,采用渗碳热处理可满足性能要求。影响渗碳热处理的因素有渗碳温度,渗碳时间,渗碳剂流量以及钢的化学成分等。

1.2.1 渗碳温度

渗碳温度提高,可加快渗碳速度、缩短生产周期。但过高的温度会影响奥氏体钢的晶粒粗大,增加零件变形,渗层中的残余奥氏体较多。

1.2.2 渗碳保温时间

渗碳时间主要取决于要求获得的渗碳层深度,它是影响渗碳温度的主要参数,在渗碳剂渗碳能力一定的条件下,渗碳层深度是温度和时间的函数,在相同的渗碳温度下,渗碳层深度随着时间的延长而增加,渗碳层的深度与时间呈抛物线关系。

1.2.3 渗碳剂流量

渗碳剂的流量直接关系到介质的供碳能力,滴入适量的渗碳剂,使零件表面的分解气体不断地更新,产生活性碳原子,因此确定渗碳剂的流量时,应使供给的碳原子与吸收的碳原子相适应。在渗碳过程中,渗层的深度和表面浓度随着渗碳剂的消耗量增大而增大。若流量太大,分解的活性碳原子来不及被吸附,将形成碳黑沉积在工件表面上,或被吸附后来不及扩散,使渗层表面碳浓度太高,造成表面有网状渗碳体和残余奥氏体增多;流量太小,表面浓度小,渗碳速度低,影响渗碳质量和生产效率。

1.3 可控气氛渗碳井式炉

凿岩钎具的性能依靠先进的热处理工艺获得,先进的热处理工艺靠先进的热处理设备来保证。可控气氛渗碳井式炉的设计是生产凿岩钎具的关键,目前深井式炉控温的均匀性、循环通畅性可以达到工艺的要求,但需定期检测并校正;渗碳过程可以按照计算机设定的程序进行自动化渗碳,保证了凿岩钎具质量与渗碳工艺较高的吻合,消除了人为、设备等不利因素对凿岩钎具的影响。

1.4 热处理智能控制软件及控制系统

目前应用于国内凿岩钎具热处理的控制系统可以通过热处理软件实现对温度、碳势的控制,通过计算机实现对编制热处理渗碳工艺的自动化控制,但需要事后检测渗碳层深度、表面含碳量、碳化物级别等参数检查渗碳效果的好坏,不同材料的钎具工艺需要反复地试验调整,存在每炉产品精确性不高,产品质量不稳定等缺点,还要花费大量的时间和试验成本,热处理工艺人员、操作人员的经验对凿岩钎具渗碳好坏尤为重要,为了解决凿岩钎杆渗碳智能化的控制,利用一种智能化热处理软件及控制系统既能将钎具钢、渗碳工艺、可控气氛渗碳井式炉、渗碳温度、渗碳剂结合为一体的控制系统,针对一种凿岩钎具钢材设置碳含量、合金元素成分进行渗碳,将碳含量、合金钢成分考虑到渗碳过程中,可以在确定强渗时间、扩散时间的条件下模拟出碳含量与渗碳层的关系曲线,可以在确定渗碳层深度、表面碳含量的条件下模拟出强渗所需时间、扩散所需时间,可以针对不同型号的钎杆设定碳含量与渗碳层的曲线,每一层都对应一个碳含量进行设定,再模拟出渗碳的强渗、扩散时间,所需的渗碳浓度,上面所提的三种模拟方法通过计算机桌面演练出最佳方案,通过计算机、热处理软件控制均可应用于凿岩钎具的渗碳实践中。

2 凿岩钎具渗碳智能化控制过程

2.1 碳含量、合金元素成分、热处理条件设定

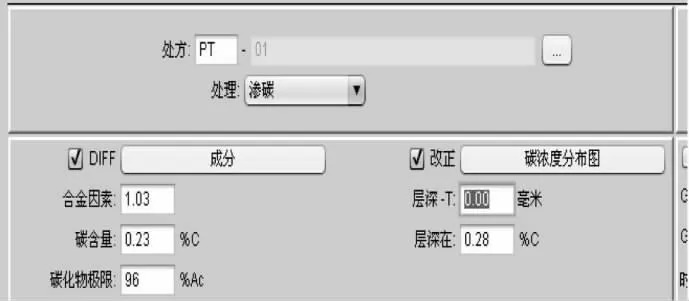

在凿岩钎具渗碳热处理过程中,可以根据不同材料渗碳热处理进行设定,将材料、碳含量、合金成分考虑到渗碳过程中,渗碳后淬火的烈度、产品的直径、产品所需的硬度、渗碳淬火后的晶粒尺寸等因素都可以在渗碳热处理前设定,通过程序的设定及智能化的控制,可以实现我们设定的目标。以23CrNi3MoA为例进行说明,图1中设定了23CrNi3MoA中空钢钎杆的元素成分及热处理条件。

2.2 渗碳层深度及碳含量的设定

通过合金元素的设定可以得到合金因素、碳含量等对渗碳过程的影响,也可以得到碳化物的极限条件。根据钎杆的型号设定碳层深度和在此深度下的碳含量,还可以具体到每一层的碳含量。可以根据工艺具体设定,可以对国外或国内一些做的好的产品进行碳层及碳含量分析,得出碳含量和碳层深度曲线,就可以直接设定到碳浓度分布图中,见图2。

图1 材料元素及热处理条件设定

图2 碳层深度和碳含量设定

2.3 渗碳工艺的编辑

目前国内最常用的一种方法是经验法或事后检测法,主要根据工艺人员的经验及热处理后检测结果进行工艺编写的方法。渗碳过程中,渗碳温度、强渗碳势、扩散碳势、渗碳时间都设为定值,此种方法对人的依赖性较大,工艺人员水平的高低直接决定产品质量的好坏,并没有把设备及软件先进性发挥出来。第二种方法是将合金元素、碳含量、热处理条件、碳层深度及此深度下的碳含量作为影响因素考虑到热处理工艺中进行设定,渗碳过程中,渗碳温度、强渗碳势、扩散碳势设为定值,渗碳时间不设定,达到设定的条件自动进入下一程序。第三种方法是将合金元素、碳含量、热处理条件、碳含量和碳层深度曲线作为影响因素考虑到热处理工艺中进行设定,渗碳过程中,渗碳温度、强渗碳势、扩散碳势设为定值,渗碳时间不设定,达到设定的条件自动进入下一程序。 第三种方法和第二种方法比较,碳含量和碳层的关系更加具体化,需在碳含量及碳层深度比较明确的情况下使用,但准确性较高。第二种方法考虑到了具体的钢材、热处理条件、碳层、碳含量的因素,将设备及软件的优越性发挥得较好,是渗碳工艺智能化控制过程发展的方向。

2.4 渗碳工艺的模拟

设定了渗碳条件和编辑了渗碳工艺后,就可以进行渗碳工艺的模拟,为了节约模拟时间,提高效率,可以根据具体情况进行时间的设定,将模拟时间1秒钟代替30分钟或1小时,这将大大减少模拟时间,提高劳动效率,为开发凿岩钎具产品提供宝贵的时间。模拟结束后,将产生温度、碳势、碳层深度的曲线图,产生一个具体的表格,包含不同的温度下,每一时间节点,碳层深度及碳含量的具体数值。为改进渗碳工艺提供了直观的曲线图和确切的数据,由于模拟的效率较高,可以进行大量的不同工艺方案的模拟,优化出最佳的工艺方案。

3 凿岩钎具渗碳工艺智能化控制的效果

通过对几种不同型号凿岩钎具的渗碳工艺模拟及实践中智能化控制过程,智能化渗碳工艺模拟与智能化渗碳实践结果非常接近,生产的凿岩钎具产品投入到不同矿山使用,使用效果良好,经过矿山的长期试验及使用,凿岩钎具的质量稳定性较好,整体使用寿命有较大的提高,得到了客户的广泛认可。

4 结论

渗碳工艺控制智能化是制约国内凿岩钎具质量的一个重要因素,本文分析了影响渗碳工艺控制智能化的主要因素,并详细说明了智能化控制及智能化模拟的过程,智能化渗碳工艺模拟与智能化生产实践吻合较好,生产的凿岩产品在矿山进行了大量的试验验证,为智能化控制提供了宝贵的试验数据积累。渗碳工艺智能化模拟可为凿岩产品开发提供最佳的技术方案,节约大量的研发时间及费用。智能化渗碳控制过程可以将设备、控制系统、人员三者完美的结合,最大限度的发挥现有的资源能力,最终生产出高品质的钎具产品。