变极距型电容式传感器在压力触控技术的设计和应用

2018-10-30潘威董蜀峰

潘威 董蜀峰

摘要:如何在减少对手机结构空间尺寸的影响,同时具有良好的用户体验和容易实现的工艺制程情况下实现压力感应技术,集成式的sensor组件是目前最佳的选择。利用铟锡氧化物半导体透明导电膜(lTO)导电和高透光特性制作传感器组件,1TO电路图案设计多样性,制造成本较低,制备过程易控。为了使手机触控面板各个部位在同等压力下产生的电容量相等,设计了自适应变极距电容传感器的sensor lTO电路组件,再与LCM的下偏光片贴合或者集成在下偏光基材上面,保证了基板的平整度,压力产生稳定的形变量。每个节点的变极距电容传感器的单极面积根据结构按照劲度系数调整集成在面板中,结合控制芯片初始化代码的校准和增益补偿,提升sensor整面模拟信号的一致性。制程需要的材料常见,工厂的制程难度相对于普通CTP的偏低,易生产,利于技术的推广。

关键词:ITO;极距电容传感器;物理变量;图案变量;校准和增益

DOI: 10.3969/j.issn.1 005-5517.2018.8.011

O 引言

智慧手机在十年内完成了普及和触摸屏的发明,这和发展有很大的关联。随着平面触控技术(下面简称2D)的日渐完善,消费者已经不满足简单的XY轴平面内操作,手机厂商开始追求开发触控的进一步方式,Z轴方向触控(以下简称3D)渐渐在一些高端手机上被使用,3D压力触控主要是快速查询菜单和手游体感操作的技术(配合线性马达体验度更高),为消费者使用日渐复杂的APP增加了迅捷简单的操控模式和带来更好的游戏体验,目前市场上大部分的3D压力触控技术属于传统的外挂式,由于3D压力感应的sensor检测的变量直接来源于按压部位的形变量,对sensor的基板的平整度要求极高,为了不影响LCM成像的亮度和清晰度,传统的3D压力sensor片选择安装在背光后面,再结合A壳支柱精密支撑实现,而良好的平整度主要依赖于该机器精细的A壳结构设计,对壳料加工厂的要求比较严格,不利于模组走向标准化和成本优化,而3D sensor背光后置的模式因为形变量较少而要求较多的精细控制和更为复杂的算法,对3D压力触控技术的效果和普及产生不小的阻碍。下面将着重介绍3D压力的sensor片和TFT-LCD模组集成为一体技术的设计和实现。

1 主要功能设计

平板类电容值变化主要由三个要素决定:介质的介电常数,平板面积和极距。电容传感器可分为三类:变极距型、变面积型、变介电常数型。这里我们讨论变极距型电容式传感器。电容量(capacitance)计算公式:

此时C和△d近似线性关系。do较小时,对于同样的△d变化引起的△C值变化相对增大(如上坐标图所示,△Cl>△C2)。从而使传感器获取较高的灵敏度,适合应用在微组件的sensor设计。而这次设计的工作原理,简单解释便是控制芯片驱动Tx为每一条对应ITO通道充满电荷,使用者手指压力改变ITO制作成的单极板极距△d,在按压的sensor产生电容量模拟信号的变化△C,然后通过控制芯片的接受通道Rx在该控制芯片转化为数字信号反馈给主板的主控芯片做进一步处理。

在氧化物导电膜中,以掺Sn的ln203(1TO)薄膜的透過率最高,导电性能最好,并且很容易在酸溶液中将透明电极腐蚀出微细的图形,适用于光学器件感应片的制作。图1是设计中的3DITO sensor集成结构示意图。

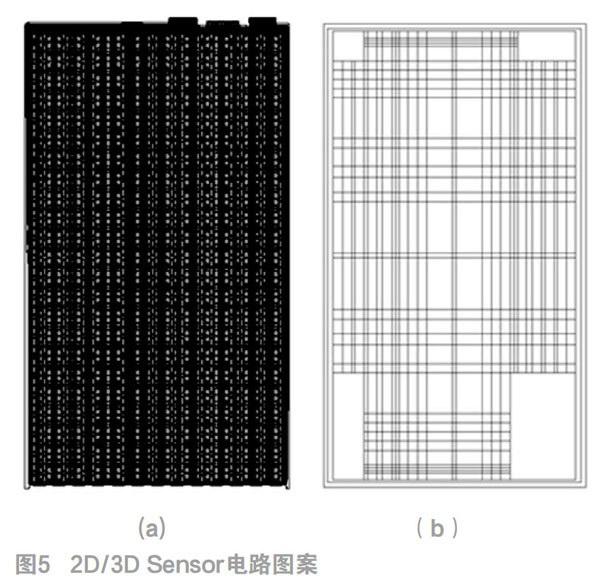

3D压力感应区别于2D触摸功能,平面触控原理是人体手指接触触摸屏的表面磁场从而改变触摸所在节点的寄生电容电荷量产生△C作为触发机制,为了在每个部位获取相等的磁通量,2D触控的sensor图案要在AA区均匀的分布,每个节点和线宽线距其Pitch值需要设计成一致。图3(a)是2D触控的感应器电路图案,图案关乎各个节点的走线布局相同,每个通道的RX保持一致的在地电势,旨在获取一样的基准值(baseline value)。

3D则是通过更改所按压位置的等效变极距型电容传感器的单极极距产生△d作为变量机制。显示面板利用双面透明固态胶OCA贴合在触控面板的CG(CTP保护盖板)反面,再由CG和A壳用积水液态胶或者双面胶粘合成一体,然玻璃表面的张力因位置不同而不相等,同样大小的压力加在不同的部位,所获取的△d会有差异,我们先选定15个测试点作为后续验证使用(如图2)。

根据胡克定律,固体材料受力之后,材料中的应力与应变(单位变形量)之间成线性关系。单点的形变量△d和施加的压力成正比f=K.△d(K是劲度系数),由前面的计算可以知道压力f和节点电容量C也可认为线性关系。因为节点之间的劲度系数Kx( x=l,2,3---15)并不相同,劲度系数和离边缘的距离成反比,如第8点的劲度系数大于第1点的劲度系数。

我们默认施加在屏幕上的压力相等,即

fl=f2=f3...=f13=f14=f15,现要求施加相等的压力,节点的电容量相等。

即C1=C2=C3="'=C13=C14=C15,随机取2点,如要求Cl= C8,则(

),在同等力的情况下,K8>Kl,则△d1<△d8,为了满足Cl= C8,则先要满足S1>S8。而3D sensor设计正是根据这个原理对不同部位的平板单极的面积做出不一样的调整,单极面积和离边缘的距离成反比。

那么设计的原理便是根据上述描述的节点电容传感器的单极面积S从中间到边缘的逐渐增大,最终输出相同的模拟量(即电容变化差值)。节点最大电容量通常为20~100 pF,通过仿真计算,将15个点在相等受力吓的形变量和移动的单极面积按照竖条比例表示(图4)。

有了节点部位和电容单极面积的关系比例,再结合机器个别结构设计的特征点(影响边缘劲度系数),图5(b)是设计的3D sensor设计图案,形变量偏小的部位如1、3、10、12,sensor设计的线宽线距相对密集,形变小致使Ad相对偏低,增大TX和RX的电容平板面积S,即可获取最大的额定电容值,成大小一致的基准。

2 工艺制程

工序制程总共分为三个步骤。首先是sensor图案制作,设计考虑到尺寸优化,sensor组件的厚度约为0.045 mm,透光率达到94%以上,不影响整个模组的厚度和显示效果。图案需要两道光照MASK,经过CVD旋涂光学胶和PR蚀刻工序等制程工艺得到TX和RX的每条通道的ITO电路,利用物理形变产生的模拟量可以适应比较复杂的背光光源照射而不受影响。图案蚀刻和干净作业完成,配合适当的消影工序,可以除去图案带来的可视纹路,最大限度的減小对液晶显示的影响。

同时在FPCB的设计过程中,3D驱动IC和2D驱动为同一颗芯片IC,将2D和3D的信号作为差分信号传输,大大减少信号串扰。其中信号线总共包含4组,两组是平面触摸部分的TX,平面触摸部分的RX,另外两组则是压力感应部分的TX和RX,考虑到2D和3D的信号铺铜走线存在并行或交集,通讯设备空间狭小layout区域不足,设计使用3层FPCB。

第二步是OLB和贴合,2D和3D的驱动lC共用一颗,所以OLB流程相对易控,bonding部分的金手指pitch较之2D宽,设备的要求和管控成本具备优势。采用的菲林膜自带OCA,无需再额外使用固态胶,经过设备的贴合作业,然后放进真空腔仪器焗气泡,3Dsensor的下表面将和背光的增亮膜接触,保护该sensor的PET薄膜使用静电吸附较弱的材质。图5是OLB和贴合后的成品模组。

一二两步形成成品module,第三步则是校准测试电气功能,由于ITO膜厚和蚀刻工艺的自然公差,单体贴合成型的sensor的阻抗灵敏度等电气因素难以完全一致,在程序端需要预先代码校准补偿作业,使各个部位的数字基准值达到一致,和LCM的OTP烧录工序相似。

3 结论

组装成整机之后,用4)7 mm的铜柱对15个部位施加400 g和800 g大小的压力如图8所示,测试结果如表1所示,最大感应量和最小感应量误差分别是23.3%和18%。后期通过初始化代码补偿,用通道增益的方式将感应电容偏小或者偏大的调整至一致。考虑到玻璃的承受力和普通用户的使用习惯,本次设计3D的感应压力范围为100~1000 g。到此,设计基本达到预期值,由于样品皆在实验中完成,少量sensor样品的制作由于无法大量生产,使用的设备多属于半自动制动、精度和灵敏度有望进一步提升。

参考文献:

[1]马群刚TFT-LCD原理与设计[M]电子工业出版社,2011,12

[2]梁森,黄杭美自动检测与转换技术[M]机械工业出版社出版,2012

[3]陆晓丽,杨玉兰,薛长利,等ITO阻值的精确计算及影响因素[J]液晶与显示,2002(6):1007-2780

[4]王呜昕,周刘飞,田没强基于IGZO的5.5inFHDln-cell触控FFS面板设计[J]液晶与显示.2017(12):1007-2780

[5]廖燕平,宋勇志,邵喜斌,等薄膜晶体管液晶显示器显示原理与设计[M]电子工业出版社,2016,3