纳米二氧化硅/聚醚共聚乙酰胺防水透气涂层 织物的研制及其性能

2018-10-30胡勇杰

胡勇杰

(广东产品质量监督检验研究院, 广东 广州 510663)

防水透气涂层织物具有良好的使用性能和生理舒适性[1],受到消费者的青睐[2-3],拥有广阔的市场应用前景。涂层型防水透气织物可通过涂层工艺涂布的方法,密封织物表面的孔隙,获得防水功能;其透气性则可通过涂层薄膜上的大量微孔,或者薄膜中亲水基团的传递通道获得[4]。目前,常用的高分子涂层材料主要有聚氨酯和聚酰胺等[5-6],比较单一,因此,功能性无机填充剂的开发,以及新型有机/无机复合防水透气涂层材料的研究具有重要意义。

聚醚共聚乙酰胺(PEBAX)是由聚酰胺链段(—PA—)和聚醚链段(—PE—),以嵌段方式共聚而成。柔性良好的PE链段使得共聚物具备优良的弹性,刚性链段PA使材料具有良好的韧性,这种刚柔并济的结构,使得PEBAX满足涂层对材料的物理力学性能要求[7]。同时,PEBAX材料的溶解度参数与水的相差很大[8],使得由其制备的薄膜具有较好的防水性能,但是,PEBAX薄膜致密无孔的结构,导致其透气性能差,使得其在该领域内的应用受到限制。为赋予其良好的透气性,需使其具备孔径介于水滴最小直径与水蒸气分子直径之间的微孔。该类微孔可通过在高聚物中添加无机颗粒的方式,使高聚物与填料间形成孔隙获得[9]。

球形纳米二氧化硅颗粒(n-SiO2),以其超细微的粒径和庞大的比表面积[10],可深入到高分子链的不饱和键附近,使得颗粒与高聚物间形成孔隙,从而增加涂层的孔隙率,提高其透气性;球状的n-SiO2分布于高聚物的网状结构中,可起到支撑点的作用,阻碍高分子链段的相互黏连,也有利于提高涂层的孔隙率[11];同时,构成颗粒的n-SiO2分子间也存在间隙,可进一步提高涂层的孔隙率和透气性,且其具有良好的疏水性、高流动性及小尺寸效应,可进一步提高涂层的防水、断裂强力和断裂伸长率,还可赋予涂层抗老化和抗菌功能等。鉴于此,本文研究采用向PEBAX中填充n-SiO2的方法,制备防水透气涂层织物,并对其相关性能进行了研究。

1 实验方法

1.1 实验材料与仪器

聚醚共聚乙酰胺(PEBAX)树脂,工业级,由Arkoma公司提供;基布为聚丙烯腈织物(经纬密分别为290、420根/(10 cm)、厚度为0.1 mm);氨水、正硅酸乙酯(TEOS)、正丁醇,购自广东西陇化工有限公司。所有试剂均为分析纯,去离子水实验室自制。

GT10-2型高速台式离心机,北京时代北利离心机有限公司;SXL-1400型马弗炉,上海钜晶精密仪器制造有限公司;FTIR-8400S型傅里叶变换红外光谱仪,日本岛津公司;X'Pert Pro型X射线衍射仪,荷兰PANalytical公司;S-3400 N和SU8020型扫描电子显微镜,日本日立公司。

1.2 样品的制备

1.2.1n-SiO2的制备

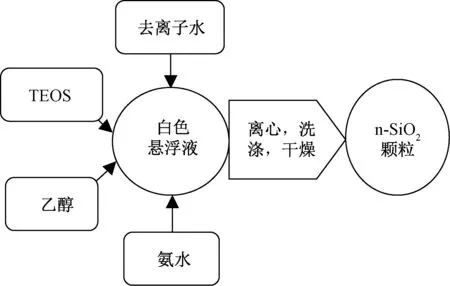

根据经典的Stöber方法[12],分别准确量取体积为12、200、20、15 mL的TEOS、乙醇、去离子水、氨水,加入三口烧瓶中,室温下搅拌24 h,得到乳白色悬浮液;离心后将沉淀物洗涤、干燥,得到固体颗粒备用。具体制备流程如图1所示。

图1 n-SiO2颗粒制备流程图Fig.1 Flow-process diagram for preparation of nano silicon dioxide microspheres

1.2.2n-SiO2/PEBAX复合涂层及织物制备

称取适量的n-SiO2颗粒,加入到预先配制好的质量分数为10%的PEBAX正丁醇溶液中,搅拌、超声至分散均匀,抽真空脱泡,将所得涂层液分别倾倒在玻璃板和固定于玻璃板的基布上,用自制刮刀涂布,干燥后分别得复合涂层和涂层织物样品,备用。

1.3 样品的表征

1.3.1无机颗粒成分及形貌结构观察

取适量n-SiO2颗粒,在150 ℃条件下充分干燥后,分别采用傅里叶变换红外光谱仪和X射线衍射仪,对其成分和晶体结构进行分析。

取少量n-SiO2颗粒,加入到装有适量无水乙醇的锥形瓶中,先后经过磁力搅拌机搅拌和超声仪超声,充分分散后用滴管吸取少量混合液滴在薄铝片上,放在无尘环境中,待乙醇自然挥发完全后将铝片固定在电子显微镜金属基板上,溅射喷金后,采用扫描电子显微镜观察颗粒形貌结构。

1.3.2涂层及涂层织物形貌观察

裁取小块涂层样品,用导电胶带黏贴,固定在电子显微镜金属基板上,溅射喷金后采用扫描电子显微镜观察涂层表面情况及颗粒在涂层上的分散情况。

将复合涂层用止血钳夹住放入液氮中15 min,充分冷冻后弯折脆断,以保证断面齐整,同时使得涂层与基布稍微分离。断面向上黏贴在导电玻璃上,将导电玻璃固定在电子显微镜金属基板上。将断面样品溅射喷金后,采用扫描电子显微镜观察复合涂层与基布的结合情况。

1.4 性能测试

依据GB/T 3923.1—2013《纺织品 织物拉伸性 能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,对制备的复合涂层的断裂强力和伸长率进行测试。

分别采用GB/T 4745—2012《纺织品 防水性能的检测和评价 沾水法》规定的标准方法和接触角法,对涂层织物的防水性能进行测试。

依据GB/T 5453—1997《纺织品 织物透气性的测定》,对涂层织物的透气性能进行检测。

2 结果与讨论

2.1 涂层材料成分及形貌结构分析

2.1.1无机颗粒成分分析

n-SiO2红外光谱如图2所示。

图2 无机颗粒红外光谱Fig.2 Infrared spectroscopy of inorganic particles

由图可知:798 cm-1处出现Si—O键的对称伸缩振动峰;955 cm-1处出现Si—OH的弯曲振动峰;

1 095 cm-1处出现强且宽的吸收带,为Si—O—Si反对称伸缩振动峰;1 638 cm-1附近的峰是水的H—O—H弯曲振动产生的;3 450 cm-1处的宽峰是水的—OH反对称伸缩振动峰。此结果与文献[13]的研究结果一致,说明颗粒主要成分为SiO2。

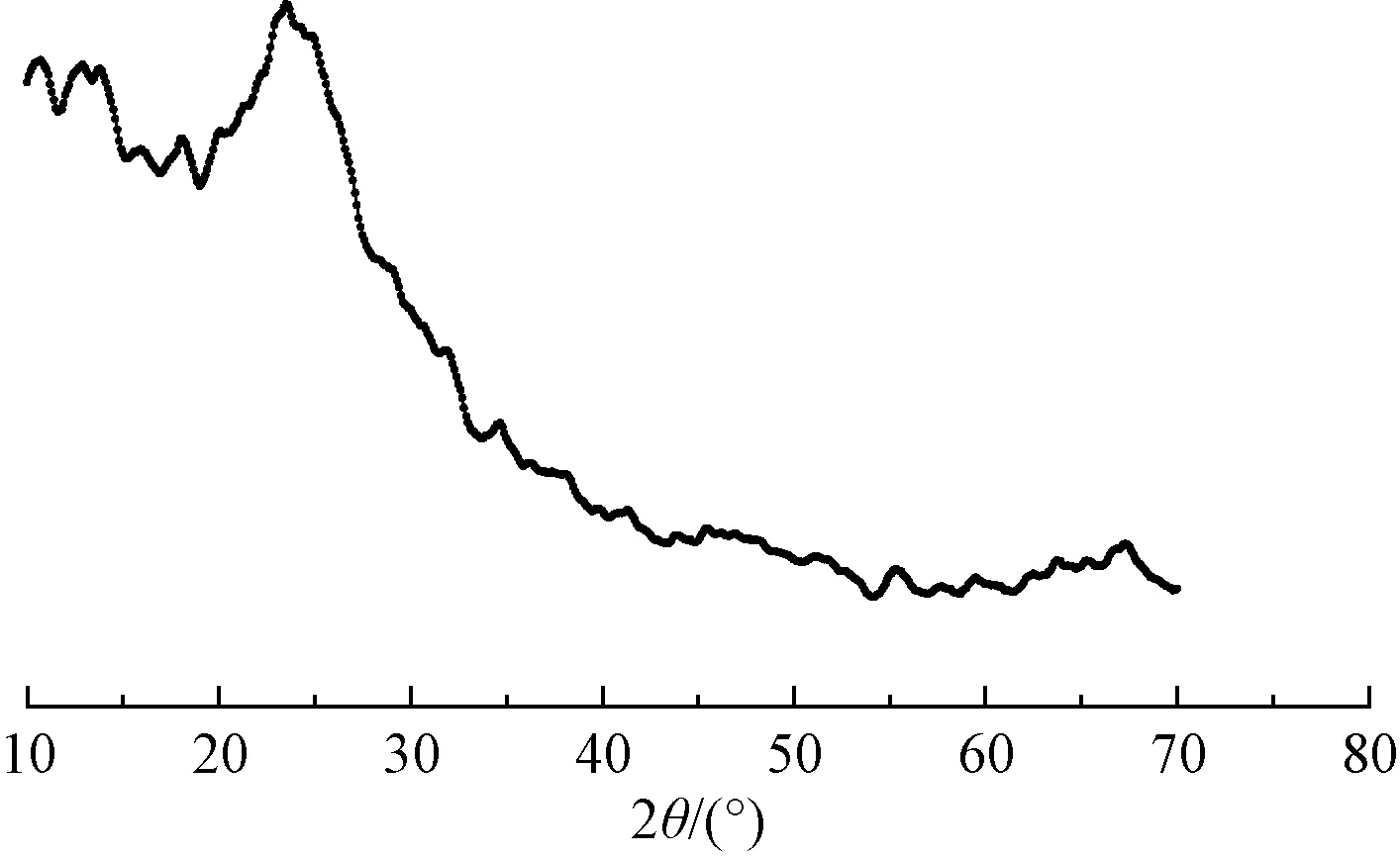

为进一步表征颗粒的晶型,采用X射线衍射仪对其进行分析,结果如图3所示。

图3 无机颗粒的X射线衍射图谱Fig.3 X-ray diffraction pattern of inorganic particles

由图3可知,X射线衍射谱图仅在2θ=22°附近的低衍射角区域内,出现1个非晶体的衍射峰,没有出现尖锐的晶体衍射峰。说明颗粒不含有其他结晶相,为无定形非晶体的结构,这与文献[14]的研究结果一致。

2.1.2形貌结构分析

采用扫描电子显微镜对制备的颗粒、复合涂层及涂层织物进行观察,结果如图4所示。

从图4(a)可看出,颗粒形状为规则的球形,且多数颗粒直径分布在100 nm以下,粒度分布均匀,分散情况良好,结合成分分析结果可知,制备的无机颗粒为n-SiO2。从图4(b)中可看出,涂层表面平整度较高,颗粒在涂层上分布均匀,极少出现团聚现象。图4(c)显示复合涂层均匀覆盖于基布表面,涂层厚度约为25 μm。断面结果表明颗粒与PEBAX聚合物、PEBAX聚合物与基布有较好的相容性。

2.2 n-SiO2添加量对复合涂层性能的影响

2.2.1n-SiO2添加量对复合涂层力学性能的影响

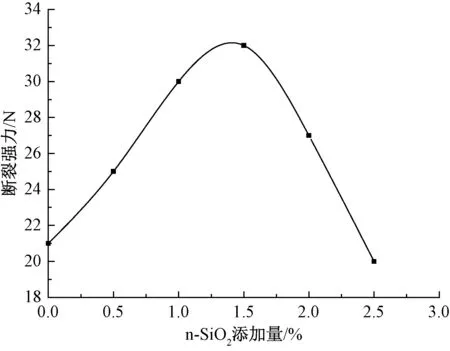

图5、6分别示出n-SiO2添加量对复合涂层断裂强力和断裂伸长率的影响。可以看出,随着n-SiO2添加量的增加,复合涂层断裂强力和断裂伸长率均呈现先增后减的趋势,且均在添加量为1.5%时达到最大值。相比于未添加n-SiO2的涂层,添加量为1.5%的涂层,其断裂强力和断裂伸长率分别增加52.4%和11.0%,力学性能得到有效增强。

图5 n-SiO2添加量对复合涂层断裂强力的影响Fig.5 Effect of n-SiO2 addition amount on breaking strength of coating

图6 n-SiO2添加量对复合涂层断裂伸长率的影响Fig.6 Effect of n-SiO2 addition amount on elongation at break of coating

当添加量低于1.5%时,n-SiO2的添加有利于增强涂层的断裂强力和断裂伸长率,这是由于 n-SiO2超细微的粒径和庞大的比表面积,使得其可深入到PEBAX高分子链的酰胺基附近,表面配位不足以使得n-SiO2具备较强的活性[11],从而可与酰胺基上的N原子提供的孤对电子发生键合作用,提高分子间的键合力,促进高分子链连接成网状结构,从而提高PEBAX涂层的断裂强力。n-SiO2球形颗粒的高流动性和小尺寸效应,有利于减轻高分子链间的黏连作用,从而提高其断裂伸长率,但是,随着n-SiO2添加量的逐渐增加,这种键合作用逐渐饱和,剩余大量未参与键合作用的n-SiO2堆积在高分子链间,n-SiO2颗粒的流动性受到极大的限制,颗粒间因相互吸引而使得团聚现象[11]发生,此时n-SiO2的继续添加甚至会隔断高分子链间的交联作用,从而导致其断裂强力和断裂伸长率快速下降。

2.2.2n-SiO2添加量对涂层织物防水性能的影响

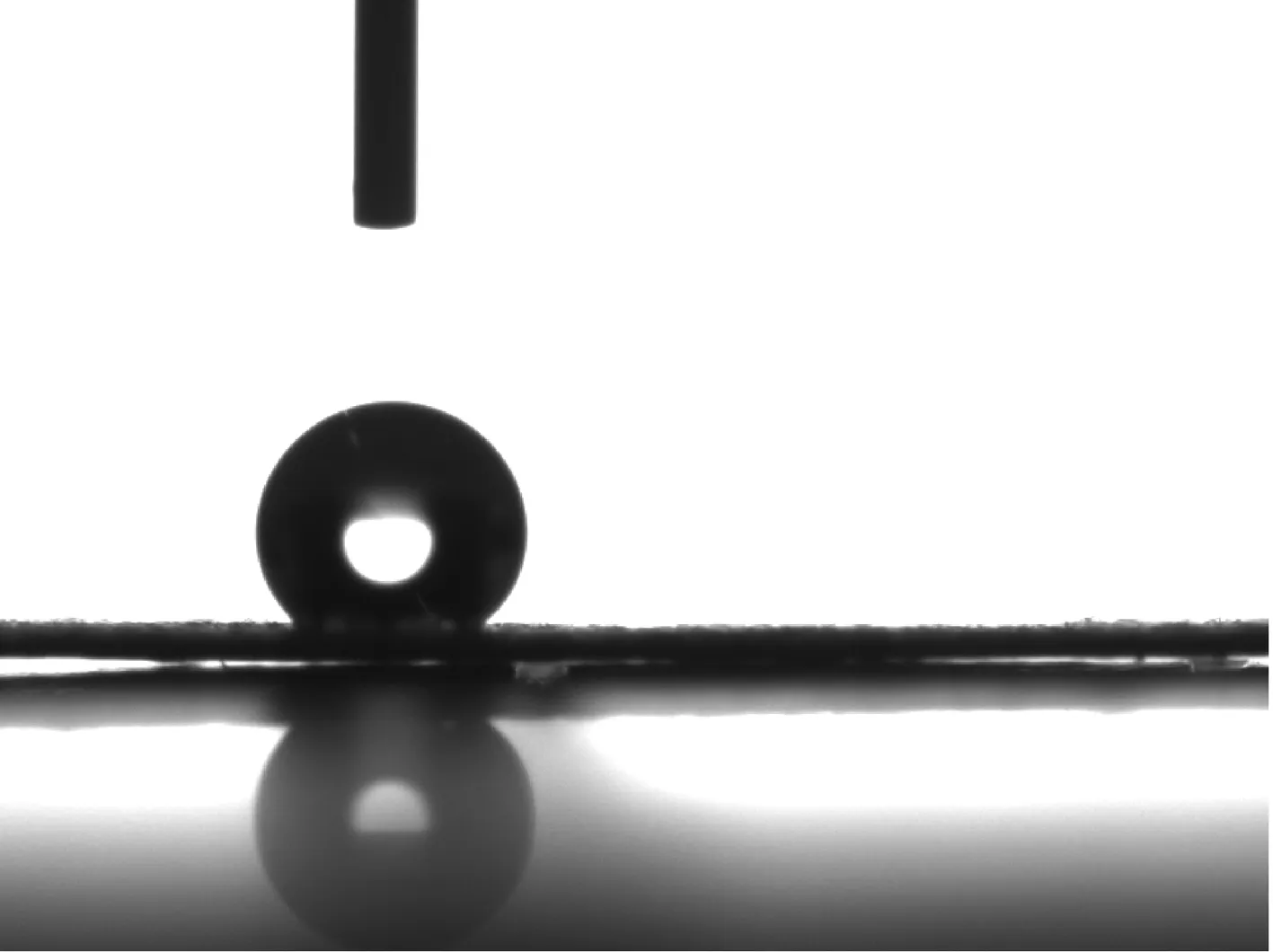

分别采用沾水法和接触角法对不同n-SiO2添加量的涂层织物的防水性能进行测试。图7示出涂层织物的接触角测试结果。

图7 涂层织物接触角Fig.7 Contact angle of coating fabric

接触角小于90°,表明固体表面是亲水性的,即液体较易润湿固体,其角越小,表示润湿性越好;接触角大于90°,表明固体表面是疏水性的,即液体不易润湿固体。从图7可明显看出,PEBAX涂层织物接触角大于90°,具体防水性能测试结果见表1。

表1 n-SiO2添加量对涂层织物的防水性能的影响Tab.1 Effect of n-SiO2 addition amount on waterproof property of coating fabric

从表1可以看出,PEBAX涂层织物的沾水等级达到4~5级,且接触角大于90°,说明PEBAX涂层具有良好的防水性能,这是因为PEBAX材料本身具有良好的疏水性能。复合涂层的沾水等级均达到5级,且接触角法测试结果表明,随着n-SiO2添加量的逐渐增加,接触角逐渐增大,这是由于制备的 n-SiO2也是强疏水性的[15],当n-SiO2的添加量为1.5%时,接触角增大20.0%,涂层织物的防水性能进一步显著增强。

对比2种分析方法的结果可知:沾水法和接触角法的最终检测判定结果是一致的,但是接触角法更能反映相同沾水级别涂层防水性能的细微差别,测试结果更加精确;沾水法更多地依赖于实验人员对防水结果的主观判断,存在较大随机误差;而接触角法通过仪器直接读出测量数据,结果更能真实、精确、客观。因此,开发接触角法检测织物防水性能具有可行性,而且可有效提高检测的客观准确性。

2.2.3n-SiO2添加量对涂层织物透气性能的影响

图8示出为不同n-SiO2添加量的涂层织物透气性测试结果。可以看出:随着n-SiO2添加量的增加,涂层织物透气率先逐渐增强,添加量达到1.5%时,透气率取得最大值,其后随着n-SiO2添加量的增加,透气率迅速下降,n-SiO2的添加量为1.5%时,透气率增幅达242.6%,显著提高了涂层织物的透气性,达到服用要求。

图8 n-SiO2添加量对涂层织物透气性能的影响Fig.8 Effect of n-SiO2 addition amount on breathable property of coating fabric

本文研究所制备的涂层织物,由于涂层孔隙远小于基布的孔隙,因此,涂层对整个涂层织物的透气性能起到限制作用。PEBAX涂层致密无孔的特性,决定了其透气作用只能依靠高分子链段间的孔隙进行,因此,未添加n-SiO2的PEBAX涂层织物透气率较低。n-SiO2的添加使得颗粒与高聚物间形成孔隙,从而增加了涂层的孔隙率,提高其透气性;球状n-SiO2分布于高聚物的网状结构中,起到支撑点的作用,阻碍了高分子链段的相互黏连,也有利于提高涂层的孔隙率[11];同时,构成颗粒的n-SiO2分子间也存在间隙,进一步提高了涂层的孔隙率和透气性,因此适量n-SiO2的添加,能显著提高涂层的透气性能。但是随着n-SiO2添加量的继续增加,过多的颗粒进入到高分子链段中,填补了链段间的孔隙,同时颗粒间的团聚作用使得其相互结合挤压在一起,比表面积迅速减小,自身孔隙率受到极大限制[11],此时,继续增加n-SiO2不仅无法提高复合涂层的透气率,反而使得其透气性能急剧下降。

3 结 论

1)采用Stöber方法制备纳米SiO2颗粒,颗粒分布均匀。制备的纳米二氧化硅/聚醚共聚乙酰胺复合涂层织物各组分间相容性良好,涂层厚度均匀,约为25 μm。

2)纳米SiO2最佳添加量为1.5%,可有效提高PEBAX涂层的断裂强力和断裂伸长率,改善涂层织物的防水性能,并显著提高涂层织物的透气性能。制备的纳米二氧化硅/聚醚共聚乙酰胺涂层织物综合性能达到服用要求。