增程式混合动力汽车专用高热效率发动机试验研究

2018-10-30李连豹李双清王瑞平

石 垒 李连豹 韦 虹 李双清 王瑞平,2

(1-宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336 2-浙江吉利罗佑发动机零部件有限公司)

引言

目前,各汽车发动机制造厂家竞相开发高效率发动机来适应日益严格的汽车油耗法规。所应用的降低油耗技术主要有米勒循环技术、EGR技术、可变压缩比技术、VVL技术、降低摩擦技术等。可变压缩比和VVL主要受限于开发成本,目前应用相对较少。

增程式混合动力系统简称增程器,是指由发动机、发电机及控制器组成用于延长电动汽车续驶里程的车载供电装置,主要工作在经济油耗区,通常对动力性要求不高。

本文针对某款3缸增压直喷汽油发动机,将米勒循环和低压EGR技术进行结合,开发出适用于增程式混合动力汽车的高效发动机。基于试验研究,探索达到更高热效率的可行性方案。

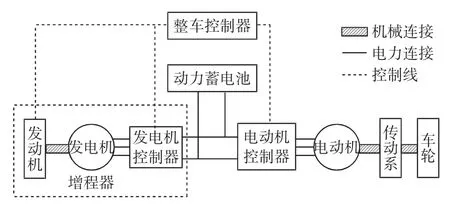

1 增程式混合动力汽车工作原理

增程式混合动力汽车以电机、蓄电池为主要动力源,增程器(发动机/发电机组)只在需要时被启动,以提供额外的驱动功率,延长续驶里程。通常,增程器启动的条件有以下2个:

1)汽车在加速或爬坡时,增程器与电机共同驱动汽车行驶;

2)当蓄电池电量不足时,增程器提供额外的功率驱动汽车行驶,或对蓄电池充电。

在增程式混合动力汽车中,发动机只作为辅助能源,可有效恒定地工作在高效率区。因此,增程式混合动力汽车具有效率高、油耗低的特点[1]。

增程式混合动力汽车结构如图1所示。

图1 增程式混合动力汽车结构示意图

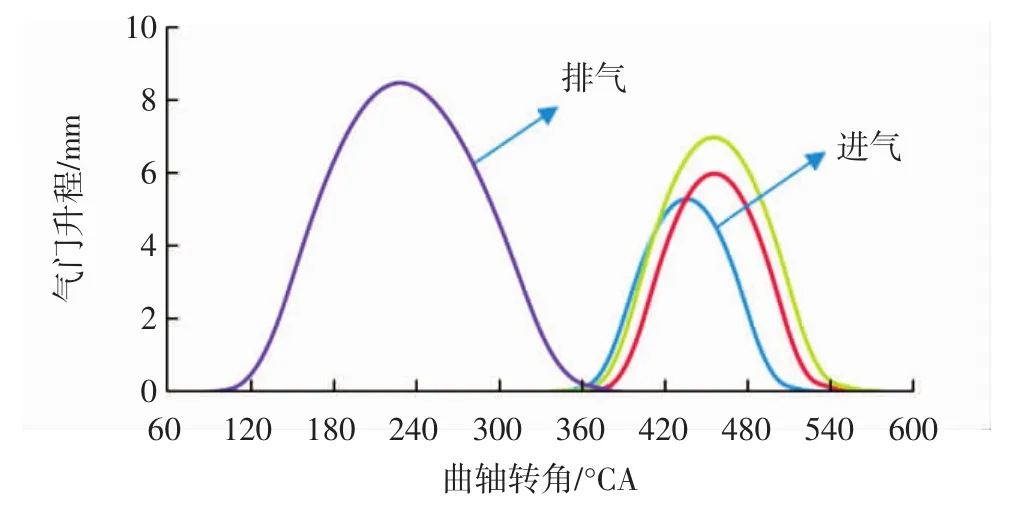

2 米勒循环技术

国内外对米勒循环或阿特金森循环开展了大量的研究[2-3],通常把进气门早关的进气方式称为米勒循环,而把进气门晚关的进气方式称为阿特金森循环。米勒循环主要是基于使用小包角进气凸轮轴实现进气门早关的控制策略,达到降低部分负荷泵气损失的目的。同时,提高几何压缩比,保证有效压缩比的前提下尽可能提高膨胀比,达到提高发动机热效率的目的。可用几何压缩比与有效压缩比的比值来衡量米勒循环深度,比值越大,表示米勒循环深度越大。由于增程式混合动力汽车通常对动力性要求不高,而对最低油耗点热效率要求较高。因此,相比于传统乘用车发动机,深度米勒循环发动机适用于增程式混合动力汽车。但深度米勒循环由于进气凸轮轴包角很小,导致充气效率下降。米勒循环技术如图2所示。

图2 米勒循环技术

3 EGR技术

EGR技术是通过降低缸内燃烧温度,有效降低传热损失。在低负荷工况,可有效降低泵气损失,达到提高发动机热效率的目的[4]。近年来,EGR技术已成为各汽车发动机制造厂家降低发动机油耗的重要技术。增压发动机可分为高压EGR和低压EGR[5],当发动机运行在低速高负荷工况时,由于进气歧管压力高于排气压力,无法应用高压EGR;低压EGR将废气引入到压气机前端,发动机运转的全部工况均存在正压差。因此,相比于高压EGR,低压EGR的优势在于整体运行工况基本可以覆盖全工况,降低油耗的效果优于高压EGR。并且由于涡轮后端取气(引出废气),不会影响增压器的工作。低压EGR的劣势在于EGR气路管道较长,瞬态控制存在难度。但增程式混合动力汽车发动机主要运行于最低油耗工况点,基本不存在瞬态控制问题。因此,增程式混合动力汽车专用发动机非常适合使用低压EGR技术。

4 试验布置与试验方法

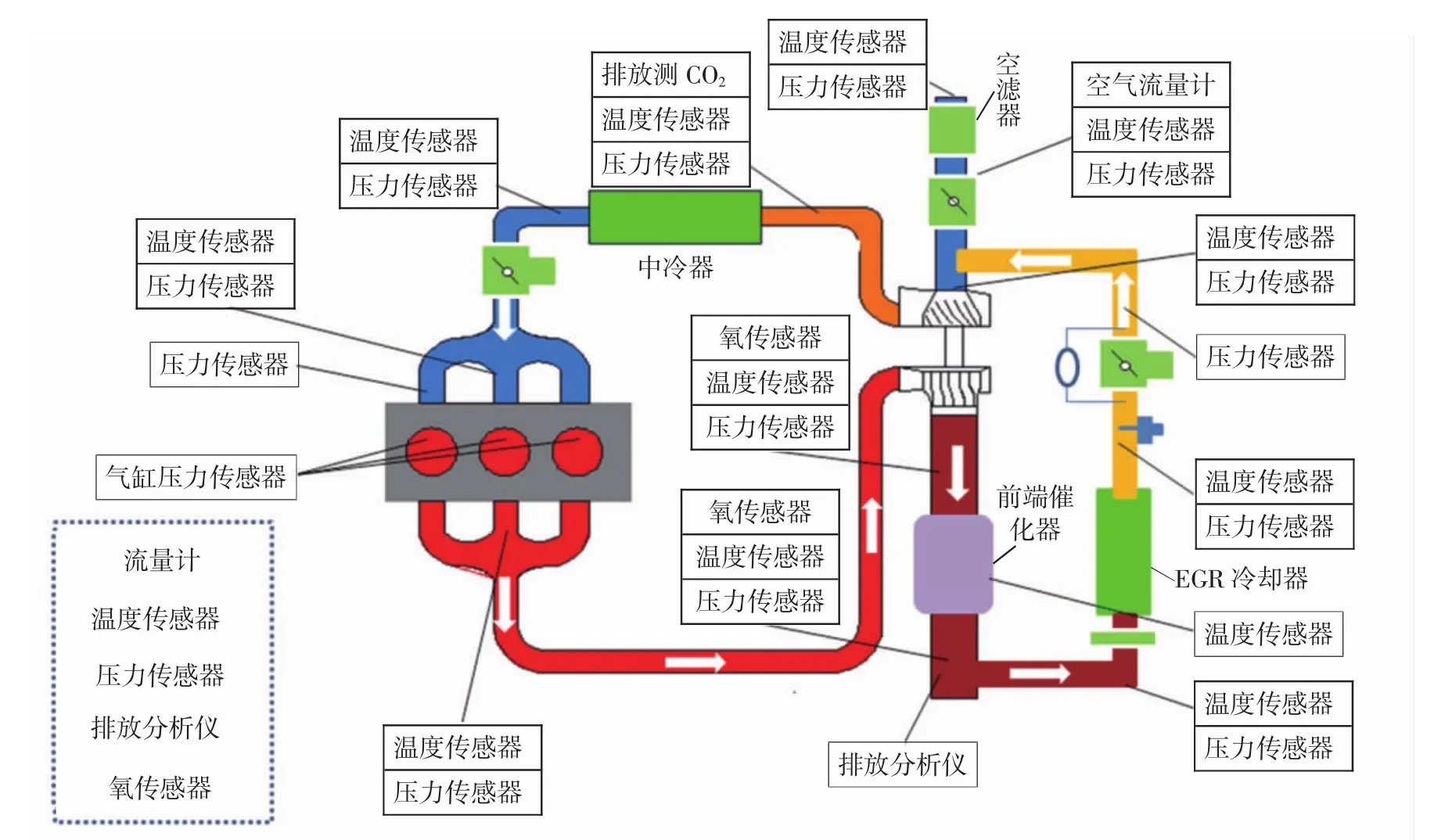

本文基于某款增压直喷发动机采用低压EGR及米勒循环配置方案,台架布置及主要气路传感器位置如图3所示。该台架系统在压气机前安装了节流阀,当压差不足时,可通过该节流阀产生更大压差,促使更多EGR气体导入。

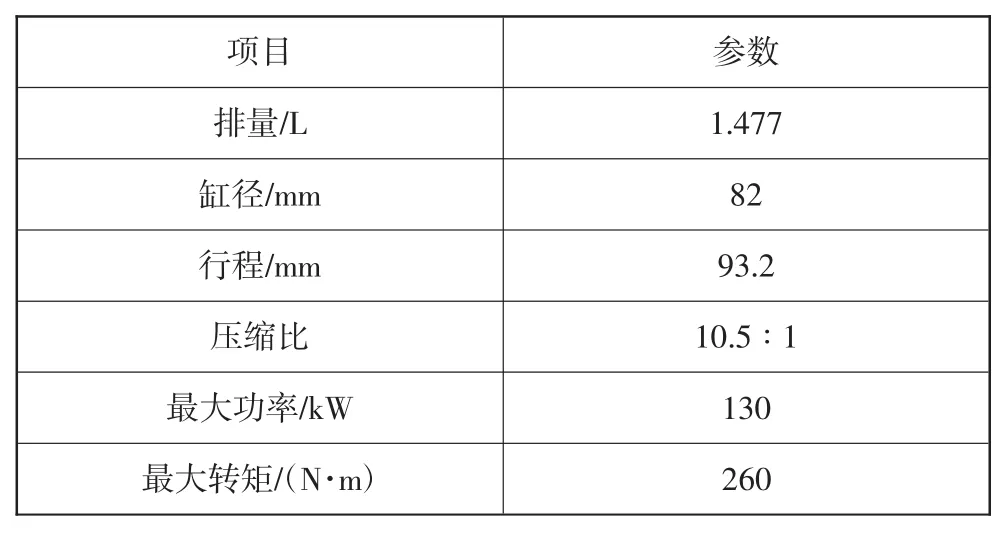

试验所用发动机为直列四缸4气门缸内直接喷射汽油发动机,所用燃油为RON92,发动机出水温度控制在(100±2)℃,进气温度控制在(25±2)℃,中冷器出口温度控制在45℃以内,燃油温度控制在(25±2)℃,燃烧稳定性控制在3%以内。

发动机主要参数见表1。

表1 发动机原机主要参数

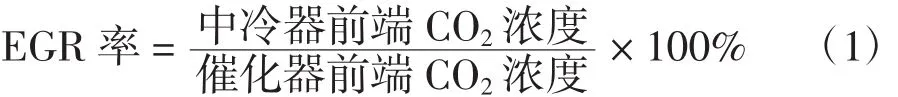

外部EGR率的计算公式为:

通过重新设计活塞形状,将压缩比、进气凸轮轴包角和升程进一步优化,以实现米勒循环,达到发动机中低负荷降低油耗的效果。

图3 发动机台架及主要传感器布置图

5 试验结果分析

5.1 油耗及燃烧参数结果分析

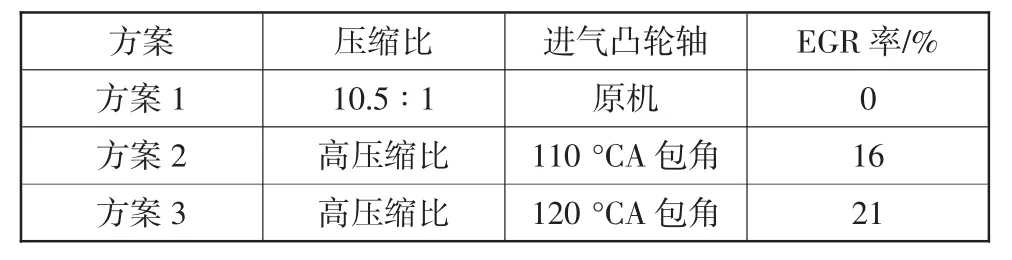

针对发动机最低油耗工况,进行原机方案、110°CA包角凸轮轴+EGR方案以及120°CA包角凸轮轴+EGR方案的试验验证。试验工况点为2 600 r/min、1.05 MPa,试验方案见表 2。

表2 试验方案

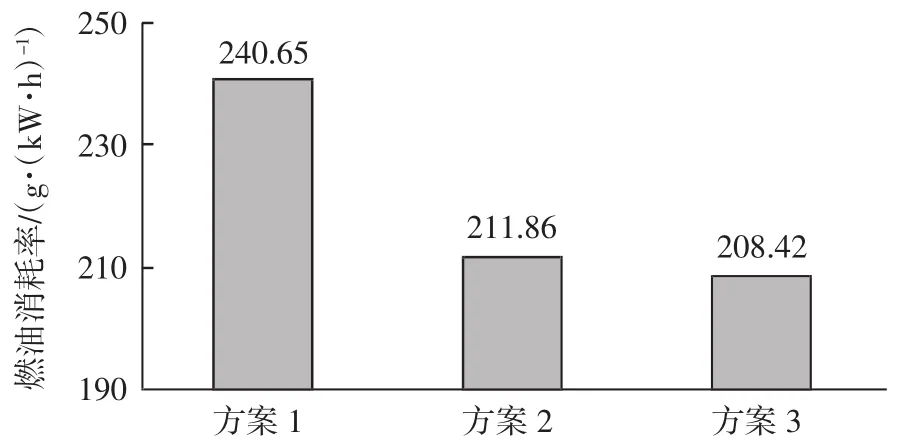

图4为3种方案的燃油消耗率对比。

图4 燃油消耗率对比

从图4可以看出,米勒循环配合低压EGR技术,大幅降低了燃油消耗率。方案2能够达到目标负荷的最高EGR率只有16%,方案3的最高EGR率可达到21%。主要原因是方案3的进气包角更大,充气效率更高,同样目标负荷下,能引入更多的EGR废气,热效率更高。方案3的热效率达到40.17%。

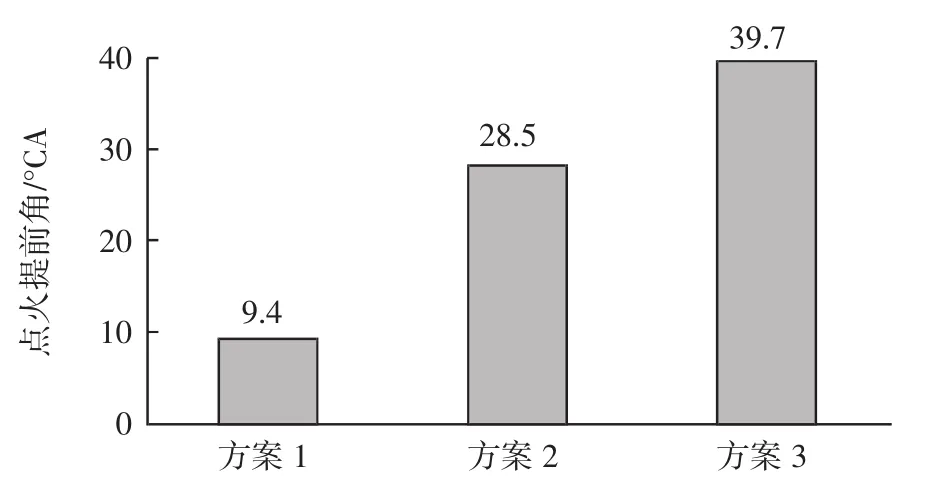

图5为3种方案的点火提前角对比。

图5 点火提前角对比

从图5可以看出,米勒循环配合低压EGR技术,大幅提高了点火提前角。主要原因是方案2和方案3降低了爆震倾向,从而可大幅提高点火提前角,有利于提高发动机热效率。

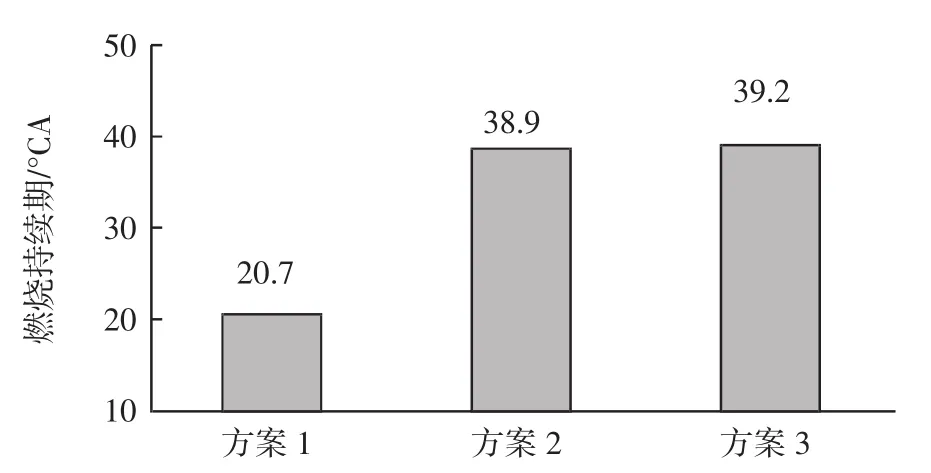

图6为3种方案的燃烧持续期对比。

图6 燃烧持续期对比

从图6可以看出,米勒循环配合低压EGR技术,燃烧持续期增加。主要原因是方案2和方案3降低了发动机燃烧速率,略微影响了热效率。后续优化的方向是提高缸内滚流强度,从而提高热效率。

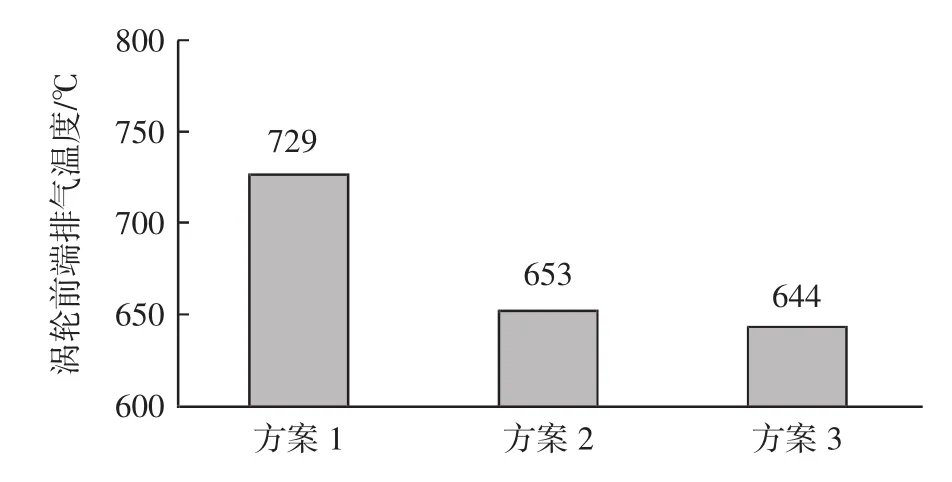

图7为3种方案的涡轮前端排气温度对比。

图7 涡轮前端排气温度对比

从图7可以看出,米勒循环配合低压EGR技术,涡轮前端排气温度降低。主要原因是方案2和方案3降低了燃烧温度,减少了传热损失,有利于提高发动机热效率。

5.2 EGR率敏感性分析

针对方案3进行EGR率的敏感性分析,考察各主要燃烧参数随EGR率的变化规律。

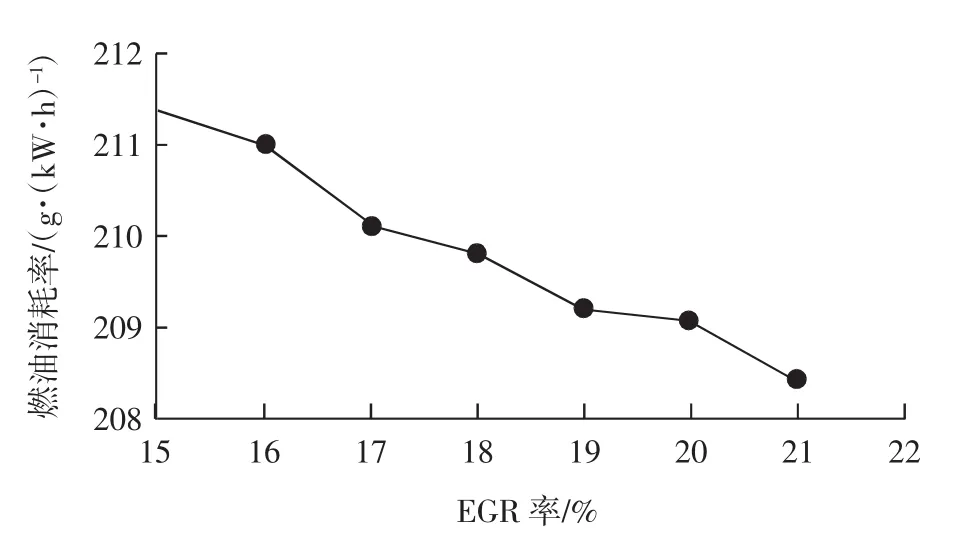

图8为EGR率对燃油消耗率的影响。

图8 EGR率对燃油消耗率的影响

从图8可以看出,随着EGR率的增加,燃油消耗率呈线性下降趋势。由于压差限制,无法引入更多的EGR。因此,针对低压EGR方案,在EGR阀以及EGR冷却器的选配上,要考虑压降尽可能小,有利于发动机达到更高的热效率。

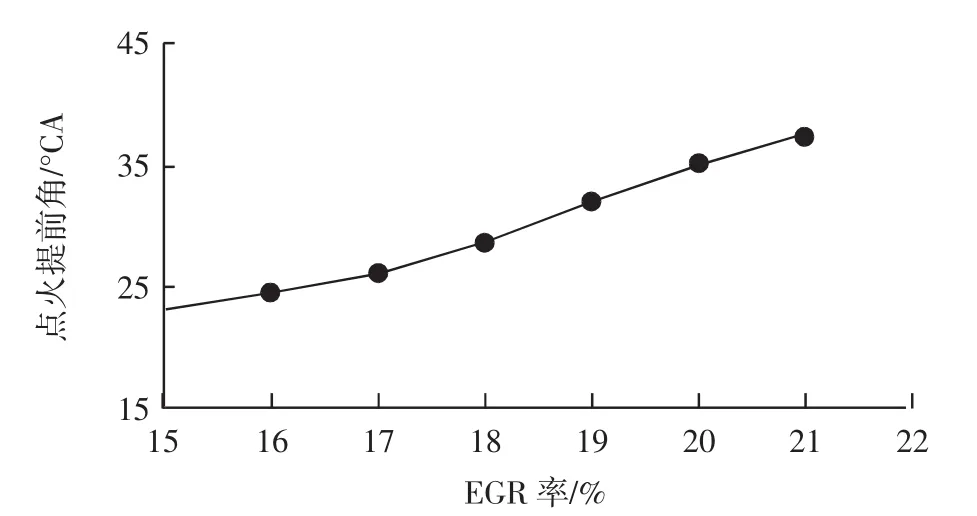

图9为EGR率对点火提前角的影响。

从图9可以看出,随着EGR率的增加,点火提前角增大。主要原因是EGR率增加,爆震程度降低明显,可近乎线性提高点火提前角。

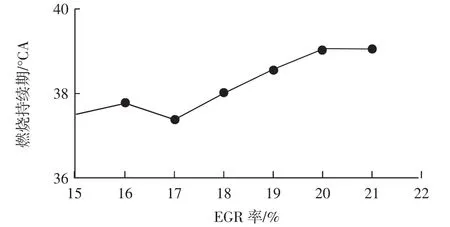

图10为EGR率对燃烧持续期的影响。

从图10可以看出,随着EGR率的增加,燃烧持续期有所增加,燃烧速率降低。

图9 EGR率对点火提前角的影响

图10 EGR率对燃烧持续期的影响

5.3 排放结果分析

通过排放分析仪测试催化器前端原始排放,对3种方案的CO、NOx和HC原始排放进行对比。

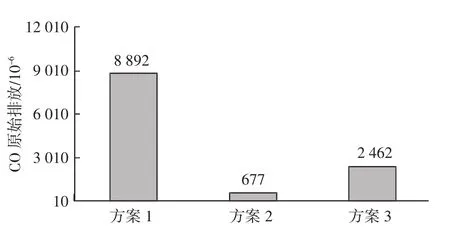

图11为3种方案的催化器前端CO原始排放对比。

图11 3种方案的催化器前端CO原始排放对比

从图11可以看出,相比原机方案(方案1),方案2和方案3的CO原始排放均明显降低。

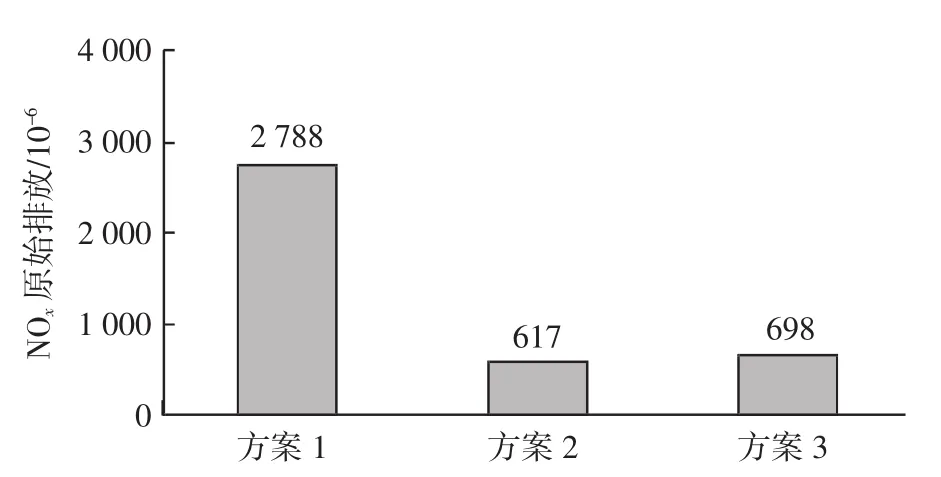

图12为3种方案的催化器前端NOx原始排放对比。

从图12可以看出,相比原机方案(方案1),方案2和方案3的NOx原始排放均明显降低。主要原因是EGR导致燃烧温度降低,而NOx生成的机理为高温富氧,因此EGR有效降低了NOx原始排放。

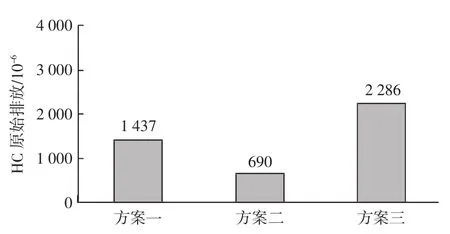

图13为3种方案的催化器前端HC原始排放对比。

从图13可以看出,相比原机方案(方案1),方案2的HC原始排放有明显降低,而方案3的HC原始排放有所增加。针对HC排放有可能增加的风险,后续标定过程中,需优化喷油时刻,控制EGR率。

图12 3种方案的催化器前端NO x原始排放对比

图13 3种方案的催化器前端HC原始排放对比

6 结论

通过对增程式混合动力汽车专用高热效率发动机进行热力学试验研究,得到以下结论:

1)米勒循环配合低压EGR技术,能有效提高增压发动机的热效率,是一套适用于增程式混合动力汽车专用发动机行之有效的技术方案。

2)对外特性要求不是特别高的传统乘用车,可适当降低米勒循环深度,配合低压EGR技术,能进一步降低整车油耗。

3)米勒循环配合低压EGR技术,在试验的经济工况点,CO和NOx排放均明显降低,HC变化出现一定波动,需优化喷油时刻或控制EGR率来解决。