碳化硅动态膜分离油水乳化液的性能研究

2018-10-30王婷婷潘艳秋孙初锋苑沛霖崔璐娟

王婷婷,苏 琼,潘艳秋,孙初锋,苑沛霖,崔璐娟

(1. 西北民族大学 化工学院,甘肃 兰州 730000;2.大连理工大学 化工与环境生命学部,辽宁 大连 116024)

21世纪以来,生态和环境保护备受全球的普遍关注.含油污水作为一种环境污染物,危害人类的生存环境和身体健康,亟待处理.石油资源作为非再生资源,需要加以回收并进行综合利用.乳化油污水是含油污水中最难分离的一类.常规的分离方法无法将其有效处理或能耗较大,在应用时受到限制[1-3].

膜分离法以其高效、能耗低、条件温和、分离范围广、设备简单、易操作等优点得到人们的关注.动态膜(dynamic membrane,DM)技术通过在多孔载体上截留预涂液中的无机或有机物质形成一层具有超滤或微滤性质的膜层,使得整体呈现出非对称膜的结构,提高了抗污染能力,截留性能也超越了载体[4-5].动态膜的制备采用廉价的大孔载体,降低了制备成本,预涂原料丰富、制备容易、清洗方便、操作简单,越来越受到研究者的关注.许多无机和有机材料都可充当动态膜的载体,如多孔陶瓷膜、炭膜、多孔不锈钢膜、工业滤布、无纺布等无机材料以及一些高分子有机材料,如聚烯烃类膜.所涉及到的涂膜材料主要有氢氧化镁[6]、二氧化锰[7]、水合锆氧化物[8]、二氧化钛[9]、聚乙烯醇[10]、高岭土[11]等.动态膜分离油水乳化液的研究主要集中在动态膜制备及其分离油水乳化液的影响因素和分离性能方面,在机理方面也进行了一定的探讨.

碳化硅作为一种性能优良的无机材料,具有优异的亲水性、生物相容性、耐酸碱性、化学惰性、机械性能和较低的热膨胀性,可在腐蚀性环境中应用,是一种前景优良的分离膜材料[12].目前,尚无学者运用碳化硅纳米颗粒制备动态膜并将其运用到油水分离当中,这是一个崭新的课题.基于此,本文拟开展此项工作,在多孔管式陶瓷膜载体上制备碳化硅动态膜,考察温度、压力、流量、浓度、pH值等对碳化硅动态膜分离油水乳化液性能的影响,以此拓宽动态膜分离油水乳化液的领域.

1 材料

涂膜材料碳化硅纳米颗粒购于上海超威纳米科技有限公司,平均粒径为100 μm.载体陶瓷膜管购买于广东揭西利顺科技有限公司,载体膜管外径10 mm、内径6 mm,有效管长10 cm,平均孔径为1.0 μm,平均孔隙率为39.4%.盐酸和氢氧化钠试剂购买于天津光复科技有限公司.不锈钢膜组件为自制.

2 方法

2.1 碳化硅动态膜的制备

将载体陶瓷膜管固定在自制膜组件内,将配制好的浓度为0.75 g·L-1的碳化硅悬浮液经泵加压后送入陶瓷膜管内.膜组件两端压力控制在0.10 MPa下.随着时间的推移,在陶瓷膜管内壁上逐渐形成碳化硅动态膜.

2.2 油水乳化液的制备

称取一定量的发动机润滑油加入一定体积的去离子水中,在超声波震荡仪中超声6 h,肉眼观察溶液呈乳白色,在生物显微镜下观察所得的乳化液,拍摄照片见图 1所示.油滴直径分布较为均匀,直径均小于10 μm,可见为典型的水包油型乳化液.将制取的水包油型乳化液静置24 h以上仍能稳定存在.

图1 油水乳化液配制过程

2.3 碳化硅动态膜分离油水流程

图2 动态膜分离油水流程图

碳化硅动态膜分离油水流程图见图2所示.将油水乳化液用泵输送至自制膜组件中的碳化硅动态膜管内,跨膜压差由阀门调节并由自制膜组件两端的精密压力表测量.每隔一段时间接取一定体积的渗透液,计算单位时间、单位面积的渗透液量即为渗透通量.渗透通量的计算如公式1所示.渗透液的浓度用紫外分光光度计UV2600在230 nm波长下测取,截留率计算如公式2所示.

(1)

(2)

公式(1)中J为渗透通量,单位为L·m-2·h-1;V为t时间内渗透液体积,单位为L;A是有效膜面积,单位为m2;t是渗透时间,单位为h.公式(2)中R为截留率,cf和cp分别为料液和渗透液的浓度,单位为mg·L-1.为了保证实验结果的准确性,每组数据取三次实验结果的平均值.

3 结果与讨论

膜法液体分离过程中,渗透通量随着时间的推移逐步下降,到一定时间后趋于稳定,此时的渗透通量即为稳定渗透通量,此时处于膜稳定工作阶段.研究者们都通常以稳定渗透通量和截留率来考察膜的工作性能.

3.1 操作压力的影响

在油水浓度800 mg·L-1、流量100 L/h、温度30 ℃、pH值为7的条件下,考察了不同操作压力下,动态膜分离油水乳化液的渗透通量和截留率随时间的变化,见图3所示.可见随着操作压力的增大,油水乳化液稳定渗透通量随之先增大后减小.由于碳化硅动态膜是在0.10 MPa压力下制备的:当压力大于0.10 MPa时,碳化硅颗粒会进一步深入载体,动态膜层压得更为紧密,传质阻力增大,但由于此时仍在压力控制区,稳定渗透通量继续增大.当压力大于0.15 MPa时,操作由“压力控制区”转入“传质控制区”,稳定渗透通量变小.在后续实验中,采用的压力均为0.10 MPa.

3.2 温度的影响

图3 稳定渗透通量和截留率随压力的变化 图4 稳定渗透通量和截留率随温度的变化

在油水浓度800 mg·L-1、流量100 L/h、操作压力0.10 MPa、pH值为7的条件下,考察了温度为25 ℃、30 ℃、35 ℃、40 ℃、45 ℃时,油水乳化液稳定渗透通量和截留率随温度的变化情况,见图4.从图中可以看到,在温度范围为25 ℃~45 ℃时,稳定渗透通量随温度的增加而增大,几乎成正比关系.这是由于随着温度的升高,油水乳化液粘度降低,油水扩散系数增大且膜层阻力降低,因而稳定渗透通量增大.随着温度的升高,乳化油滴粒径变小,截留率也有所下降.

3.3 流量的影响

图5稳定渗透通量和截留率随流量的变化图6稳定渗透通量和截留率随浓度的变化

在油水浓度800 mg·L-1、温度30 ℃、操作压力0.10 MPa、pH值为7的条件下,考察流量为50 L/h、75 L/h、100 L/h、125 L/h时,稳定渗透通量和截留率的变化情况,结果如图5所示.可见在实验考察的操作范围内,随着流量的增大,稳定渗透通量逐步增大.这是由于随着流量的增大,流体的湍动加剧,导致边界层变薄,传质阻力减小,稳定渗透通量随之增大.截留率随流量增大则趋于减小,这是由于流体剪切力增大造成油滴颗粒变小,因而造成截留率的下降.

3.4 油水浓度的影响

在流量为100 L/h、温度为30 ℃、操作压力为0.10 MPa、pH值为7的条件下,考察了油水浓度为500 mg·L-1、600 mg·L-1、800 mg·L-1、1 000 mg·L-1时,SiC动态膜分离油水乳化液的渗透通量的变化情况.结果如图6所示,随着油浓度由500 mg·L-1向1 000 mg·L-1增加,动态膜的渗透通量在下降.这是因为油水浓度变大,溶液黏度升高,随着过滤时间的推移较多的油组分覆盖在动态膜层表面上,导致了膜污染严重,渗透通量下降.

3.5 pH值的影响

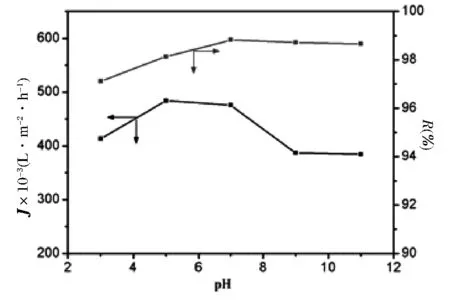

在油水浓度800 mg·L-1、流量100 L/h、温度30 ℃、操作压力为0.10 MPa的条件下,实验用盐酸和氢氧化钠来调节油水乳化液的pH值.考察了pH值为3、5、7、9、11时,碳化硅动态膜的稳定渗透通量情况.在中性环境下,动态膜的渗透通量较大.水包油型乳化液的乳化油液滴表面带有负电荷.碳化硅的等电点为pH=4.当pH>4时,碳化硅颗粒带负电荷,碳化硅颗粒和乳化油液滴之间相互排斥,碳化硅颗粒之间的排斥力增强,碳化硅颗粒会进一步进入到载体中,造成载体孔的堵塞,因而导致渗透通量的下降.当pH<4时,碳化硅颗粒带正电荷,会吸附表面带有负电荷的乳化油液滴,在动态膜层上形成一层油膜,因而同样会导致渗透通量的下降.图7为碳化硅动态膜在不同pH值下对油水乳化液的截留率.可见,碱性条件下,截留率较高,在98.5%以上;酸性条件下,截留率较低.因而要避免碳化硅动态膜在酸性条件下截留油水乳化液.

图7 不同pH值下的稳定渗透通量和截留率图

4 结论

碳化硅动态膜分离油水乳化液时,在实验考察的操作范围内,稳定渗透通量随温度、流量的增大而增大,随压力的增大先增大后减小,随浓度的增大而减小.在实验考察的操作范围内,截留率则随温度、压力、流量、浓度的增大呈现减小的趋势.pH值对油水乳化液的分离影响较大,pH值为中性时,渗透通量和截留率均较高,此时的分离效果最佳.