风险质检行为下的模糊生产-库存决策

2018-10-29伏开放陈志祥

伏开放,陈志祥

(1.广东金融学院工商管理学院,广东 广州 510521;2.中山大学管理学院,广东 广州 510275)

1 引言

生产系统在质检过程中存在风险,一类风险是将完美产品检测为不完美产品,另一类风险是将不完美品检测为完美产品。在这种条件下,传统的生产-库存决策优化模型应用价值就存在一定的局限性,因此,研究风险质检行为下的生产-库存具有重要的理论与现实意义。

目前也有一定的学者对产品质量具有缺陷及质检过程中存在风险的生产-库存问题进行了研究。Sana[1]在可变生产率的基础上探讨了质量缺陷对最优生产量的影响。Wee等[2]在假设质量缺陷产品在允许缺货的基础上,运用报酬更新定理建立了生产库存模型的期望平均成本。Mahata 和 Goswami[3]针对质量缺陷产品分别建立非模糊成本模型与模糊成本模型,并对得出的最优生产策略进行了比较。Huang[4]研究了生产过程不稳定的生产-库存模型。Hsu和Hsu[5]在假设缺货量完全延期供给的基础上,将Huang[4]的模型拓展到允许缺货情形。Wee等[6]建立了质量缺陷产品在允许缺货情形下的生产-库存模型。Konstantaras等[7]在假设库存允许缺货及质检过程存在学习效应的基础上建立了质量缺陷产品EOQ模型。Lin[8]针对以往研究中忽视质检过程中存在的质检风险,将质检过程中存在的两类风险拓展到Huang[4]的模型中,重点分析了风险误差对最优策略造成的影响。潘伟[9]考虑供应中断风险,构建了包含模糊目标、随机约束和情景分析的多产品线性/非线性订单分配模型。伏开放和陈志祥[10]考虑生产过程中存在的学习效应及质检过程中的风险,构建了JIT生产-库存优化模型。Hsu和Hsu[11]考虑质检风险,对文献[5]进行了拓展。Sarkar和Saren[12]在存在质量保证成本的条件下,研究了质检风险对生产策略的影响。李稚和谭德庆[13]针对不同客户的需求,假设生产时间服从爱尔朗分布,给出了生产-库存最优控制策略。

在生产-库存优化研究中处理需求的不确定性做法有两种,一种是采用概率论与随机过程方法,另一个是引入模糊概念。一般情况下,学术界比较多采用概率论与随机过程方法处理需求不确定性,但是当需求的随机分布特征不明确时,因模糊集理论无需假定假定数据服从何种概率分布,可以避免历史数据收集不足的问题,采用模糊数学的处理方法则可以更有效解决需求不确定性问题。诸多学者从不同角度对模糊需求与模糊生产率的生产-库存模型进行了研究。

Hsieh[14]运用梯形模糊数对EPQ模型中包括需求等的各类参数进行了模糊化处理,运用扩展拉格朗日法对模型进行了求解。Kumar和Goswami[15]研究了模糊随机需求连续补货对最优策略的影响。Pan和Yang[16]分别建立了需求为模糊数与需求和生产率均为三角模糊数的生产-库存模型,并采用符号距离法对所建立的总成本模型进行了逆模糊化处理。Bag等[17]建立了生产过程具有柔性与可靠性的模糊随机需求下的生产-库存模型。Shekarian等[18]及Sarkar和Mahapatra[19]对模糊生产库存进行了综述。李群霞和张群[20]利用梯形模糊数对需求等参数进行了模糊化处理,建立了模糊化的生产库存总成本函数。胡玉梅和胡劲松[21]研究了LR型模糊需求下缺货需补的连续盘点库存优化问题。张川等[22]运用三角模糊数研究了不确定条件下模糊需求、允许缺货、有拖后补的库存管理问题。陈德慧和陈东彦[23]在考虑客户需求具有模糊随机性的基础上,将设施选址、车辆路径和库存控制等3个层次的决策进行集成优化。郭子雪和齐美然[24]构建了三角模糊信息环境下应急物资动态控制模型。刘长石[25]等考虑应急物流网络中的多周期应急物资的模糊需求,研究了应急物资多方式供应的模糊动态LRP问题。李阳等[26]给出了求解模糊需求车辆路径问题的两阶段变邻域禁忌搜索算法。

本文是对Hsu和Hsu[5]模型的拓展。Hsu和Hsu[5]的模型虽然也考虑了生产过程中的不完备性导致的质量缺陷,但没有考虑零售商质检过程中存在的风险质检行为。本文在考虑质检风险行为的基础上,首先将模型拓展到模糊需求情形,其次又将模型拓展到模糊需求与模糊生产率情形,基于三角模糊数建立模糊总成本,采用符号距离法对模糊总成本逆模糊化,进一步得到最优订购量、最有供货次数的解析解。

2 模型描述及符号说明与模型假设

由单一制造商与单一零售商构成生产-库存系统,零售商每次订购量为Qp,每个周期内生产Qp数量的产品,制造商分n次供货,每次供货量为Q。由于生产过程中存在的诸多不确定性因素,制造商生产的产品存在缺陷品。零售商对每次收到的产品进行100%质检,用完美产品满足顾客需求,不完美品由制造商下次供货返回时运回。当零售商发生缺货时,顾客愿意等待,且缺货期间的需求与不缺货时相同,但零售商需承担延期供给费。

本文模型中用到的参数和变量定义如下:

n:一个生产周期内制造商向零售商的供货次数(决策变量);Q:制造商每次向零售商的供货量(决策变量);Qp:制造商每个周期内的最大生产量,Qp=nQ;D:零售商面临的需求(单位/年);Sv:制造商生产准备成本(元/次);SB:零售商每次订购的订货费(元/次);F:零售商每次运输的固定成本(元/次);ϑ:零售商单位质检成本(元/年);v:制造商向零售商单位缺陷品质量保证成本;b:零售商单位产品延期供给费;T:连续两次供货的时间间隔(年);t1:零售商的库存水平从最大降至零的时间(年);t2:零售商的库存水平由零达到最大短缺水平的时间(年);hv:制造商单位产品存储成本(元/单位/年);hB:零售商完美产品单位存储成本(元/单位/年);TC:一个循环周期TC=nT;ζ:制造商每次供货的缺陷品率;f(ζ):制造商每次供货的缺陷品的概率密度函数;τ:一类质检风险,即将合格品质检为不良品的风险,这类风险也叫弃真风险。这类风险将导致生产者产生损失,也叫生产者风险;ψ:二类质检风险,即将不良品检测为合格品的风险,这类风险将导致消费者产生损失,因此也叫消费者风险;γ:在两类质检风险下,产品的综合缺陷品率,有γ=(1-ζ)τ+ζ(1-ψ)。

本文模型的建立基于如下假设:

(1)单一制造商单一零售商构成一个生产-库存系统,该系统仅生产一类产品,制造商在生产过程中由于诸多不确定因素,生产的产品存在质量缺陷。缺陷率为ζ。

D,0<Δ2,D-Δ1为模糊需求的下限,D为平均需求,D+Δ2为模糊需求的上限。

(3)零售商对制造商供货的产品进行100%质检,风险质检过程瞬时完成,风险质检过程中存在两类质检风险,一类质检风险(Type-Ⅰrisk)与二类质检风险(Type-Ⅱrisk)。缺陷品保存至制造商下一次供货,由制造商运回处理。

(4)生产-库存系统允许缺货,且缺货量B完全延期供给。

3 模糊生产-库存模型

3.1 模糊需求下的生产-库存模型

3.1.1 零售商模糊成本模型

零售商成本包括订购成本、运输成本、质检成本、存储成本、缺货成本,在连续两次供货时间间隔T时间内,零售商的总成成本为:

TCB(n,Q,B)=SB+nF+ϑnQ

(1)

3.1.2 制造商模糊成本模型

图1显示了制造商的库存水平变化和累积供应情况。制造商的成本包括生产准备成本、对于缺陷品的质量保证成本及存储成本,即:

TCv(n,Q)=Sv+vnQγ

(2)

由零售商与制造商构成的集成生产-库存系统的总成本为:

(3)

图1 制造商的库存水平变化和累积供应图

因γ是质检后产品的综合缺陷品率,是一随机变量,需要对其求数学期望,令h=E[γ]、λ=1/(1-E[γ]),化简可得集成生产-库存系统的期望平均成本:

(4)

(5)

(6)

将式(6)代入式(5),令

(7)

命题1W(n,Q,B)是(Q,B)的联合凸函数,存在唯一的(Q*(n),B*(n))使得生产-库存系统的平均总成本最低。

证明W(n,Q,B)关于Q和B的Hessian矩阵如下:

>0

由此可得W(n,Q,B)关于Q和B的Hessian矩阵是正定矩阵,可判定W(n,Q,B)是(Q,B)的联合凸函数。令∂W(n,Q,B)/∂Q=0、∂W(n,Q,B)/∂B=0,也即

(8)

求解上述方程组(8)可得:

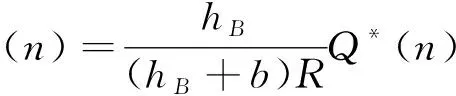

(9)

(10)

其中:l=hB{E[(1-γ)2]+2h-2E[γ2]}-δ

由此可证W(n,Q,B)是(Q,B)的联合凸函数,

存在唯一的(Q*(n),B*(n))使得生产-库存系统的平均总成本最低。证毕。

命题2 给定Q和B,W(n,Q,B)是关于n的凸函数。

证明 对式(7)求关于n的一阶导数与二阶导数

因∂2W(n,Q,B)/∂n2>0,故给定Q和B,W(n,Q,B)是关于n的凸函数。证毕。

采用如下步骤确定n*使得W(n,Q,B)最小。

步骤1:令n=1;

步骤2:集成生产-库存系统的决策者选择Δ1和Δ2,将Δ1和Δ2代入式(9),得Q*(n)、将Q*(n)代入式(10)得B*(n);

步骤3:将步骤2所得Q*(n)、B*(n)代入W(n,Q,B),得W(n,Q*(n),B*(n)),跳转到步骤4;

步骤4:令n=n+1,重复步骤3;

步骤5:若W(n,Q*(n),B*(n))≤W(n,Q*(n-1),B*(n-1))且W(n,Q*(n),B*(n))≤W(n,Q*(n+1),B*(n+1)),则n=n*;

步骤6:将n*代入由步骤2得到的Q*(n)、B*(n),有Q*(n*)、B*(n*);

步骤7:将Δ1、Δ2、n*、Q*(n*)、B*(n*)代入式(5),得最小成本W(n*,Q*,B*)。

Q*(n)

其中:l=hB{E[(1-γ)2]+2h-2E[γ2]}-δ

3.2 模糊需求与模糊生产率下的生产-库存模型

在模糊需求与模糊生产率下生产-库存系统的期望平均本为:

(11)

(12)

(13)

命题3Z(n,Q,B)是(Q,B)的联合凸函数,存在唯一的(Q*(n),B*(n))使得生产-库存系统的平均总成本最低。

命题3的证明过程与命题1类似。此处略去命题3的证明过程。

命题4给定Q和B,Z(n,Q,B)是关于n的凸函数。

命题4的证明过程与命题2类似。此处略去命题4的证明过程。

对Z(n,Q,B)分别求关于Q和B的一阶导数,令∂Z(n,Q,B)/∂Q=0、∂Z(n,Q,B)/∂B=0,即

求解上述方程组可得:

(14)

(15)

其中:χ=hB{E[(1-γ)2]+2h-2E[γ2]}-δ

采用如下步骤确定n*使得Z(n*,Q*,B*)最小。

步骤1:令n=1;

步骤3:将步骤2所得Q*(n)、B*(n)代入Z(n,Q,B),得Z(n,Q*(n),B*(n)),跳转到步骤4;

步骤4:令n=n+1,重复步骤3;

步骤5:若Z(n,Q*(n),B*(n))≤Z(n,Q*(n-1),B*(n-1))且Z(n,Q*(n),B*(n))≤Z(n,Q*(n+1),B*(n+1)),则n=n*;

步骤6:将n*代入由步骤2得到的Q*(n)、B*(n),有Q*(n*)、B*(n*);

步骤7:将Δ1、Δ2、Δ3、Δ4、n*、Q*(n*)、B*(n*)代入式(13),得最小成本Z(n*,Q*,B*)。

此时

其中:l=hB{E[(1-γ)2]+2E[γ]-2E[γ2]}-δ

4 算例仿真与敏感性分析

参考Hsu和Hsu[5]结合本文模型,拟定参数如下:生产率P=160000(单位/年);需求,D=50000(单位/年);生产准备成本,Sv=300(元/次);每次订购的订货费,SB=100(元/次);每次运输的固定成本,F=25(元/次);制造商单位存储成本,hv=2(元/单位/年);零售商单位存储成本,hB=5(元/单位/年);单位筛选成本,ϑ=0.5(元/单位);单位缺货成本,b=10(元/单位);缺陷品单位质量保证成本,v=30(元/单位);β=0.04。产品的缺陷率ζ服从均匀分布,其概率密度如下:

当β=0.04时,得E[ζ]=0.02,E[ζ2]=0.0005,E[(1-ζ)2]=0.9605。

图2 Δ2-Δ1变化对最优订购量与最优缺货量的影响

在分析β、τ、ψ变化对最优策略产生的影响时,取Δ3=50000、Δ4=40000。观察图4、7、8可知,当Δ2>Δ1时曲线总是在最上,当Δ2>Δ1时曲线在中间,当Δ2<Δ1时曲线在最下。

由表2及图4知,最优成本随β的增加而增大,且呈现快速增大的趋势;三类情形下(Δ2>Δ1、Δ2=Δ1、Δ2<Δ1),最优成本之间的差值越来越大。随着β的增加,Q*整体呈现增加趋势,当β>0.16时,Δ2=Δ1、Δ2<Δ1两类情形下的订购量因最优供货次数的增加,最优订购量减少。

当ψ=0.02保持不变,τ从0.01变化到0.1时,也即一类质检风险的概率增加时,因需要更多的合格品来满足消费者需求,最优订购量增加最终使得总成本增加。表4、图5、图6知,整体而言最优订购量随一类质检风险τ的增加而增加、缺货量随τ的增加而减少(图5)。因Q*增加不足抵消1-E[γ]带来的减少,使得B*减小(图6)。τ变化引起Z(n*,Q*,B*)的变化趋势与β变化引起的变化(图4)相似(图7)。

表1 Δ1与Δ2变化对最优策略的影响

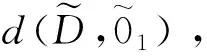

表2 β变化对最优策略的影响(τ=0 ψ=0)

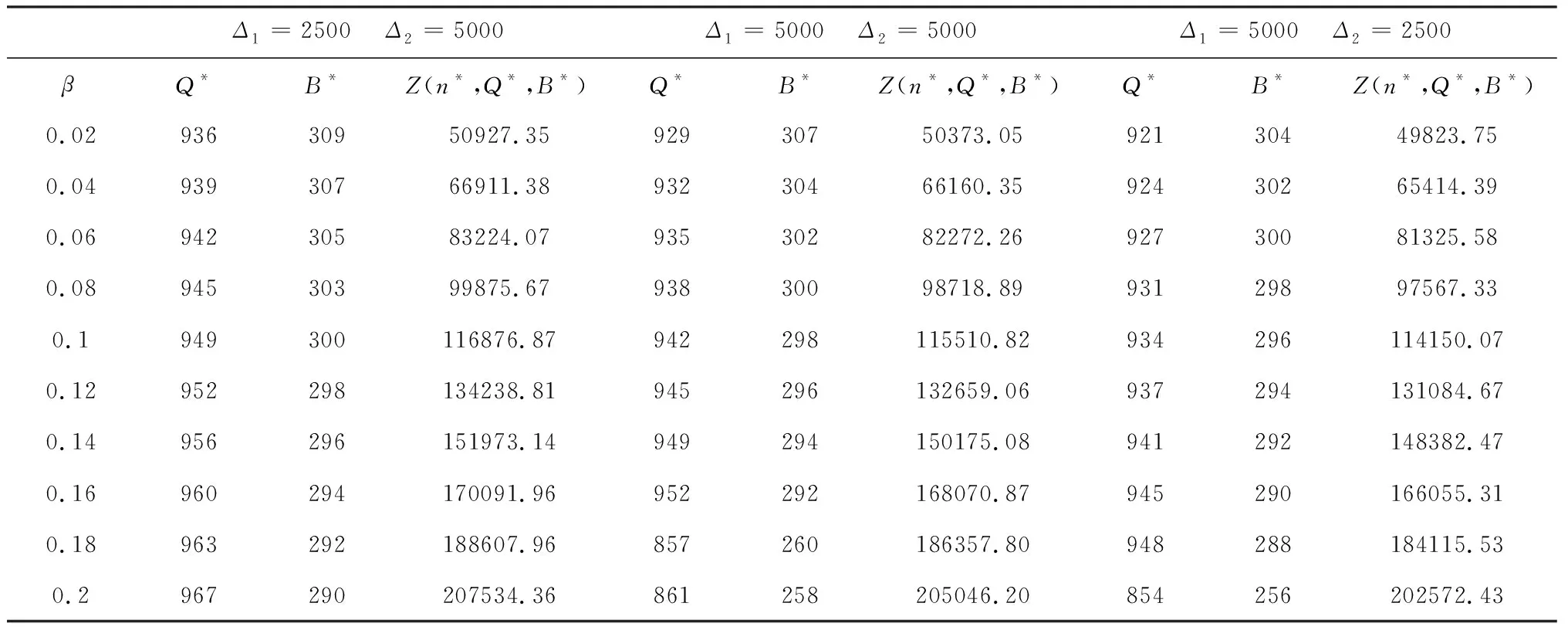

表3 τ变化对最优策略的影响(β= 0.04 ψ= 0.02)

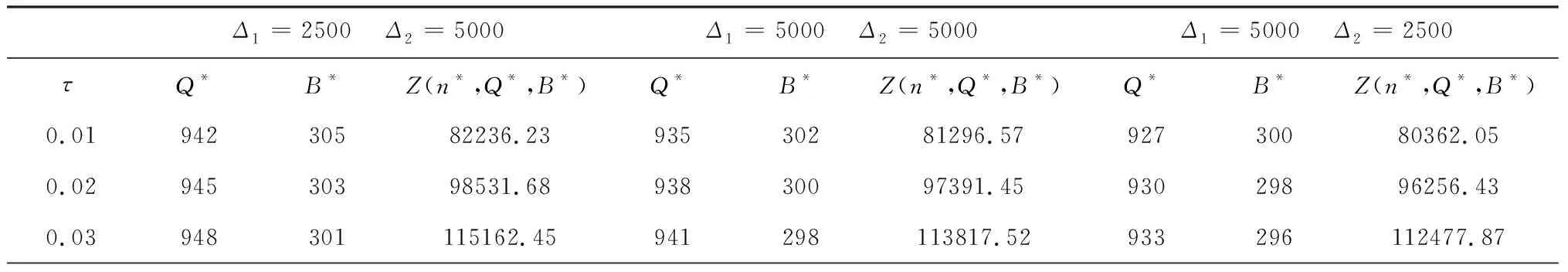

续表3 τ变化对最优策略的影响(β= 0.04 ψ= 0.02)

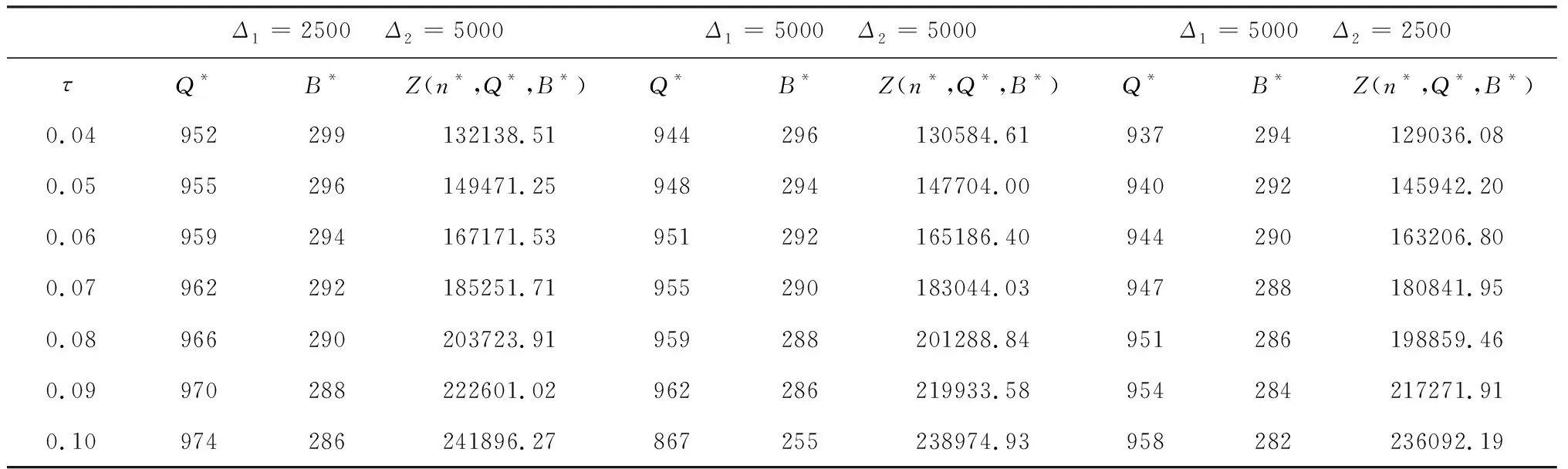

表4 ψ变化对最优策略的影响(β= 0.04 τ= 0.01)

图变化对最优成本的影响

图4 β变化对最优成本的影响

当τ=0.01保持不变,ψ从0.02变化到0.11时时,也即二类质检风险的概率增加时,零售商不需要订购更多的产品满足需求,故最优订购量随着二类质检风险ψ的增加而减小,最终导致总成本的减少(图8)。由表4知,Q*、B*对ψ的变化极不敏感。

图5 τ变化对最优订购量的影响

图6 τ变化对最优缺货量的影响

图7 τ变化对最优成本的影响

图8 ψ变化对最优成本的影响

5 结语

本文研究在风险质检行为下产品需求与生产率均具有模糊属性的,由单制造商与单零售商构成的生产-库存优化问题。文章分需求为三角模糊数,需求与生产率均为三角模糊数两类情形,在假设生产-库存系统允许缺货及质检过程存在风险的基础上,分别建立了总成本模型,运用符号距离法进行了逆模糊化处理。通过证明和分析主要有如下结论:

(1)当需求为三角模糊数时,随着需求不确定性(Δ2-Δ1)的增大,MQ与MW增大,即模糊情形下的最优订货量与最优成本相比非模糊需求情形下更大。随着不确定性的增大,最优订购量、最优缺货量、最优成本近乎呈现线性增大。

(3)β的增大导致期望缺陷率增大,最优成本随期望缺陷率的增大而增大,且呈现快速增大的趋势。一类风险τ增大使得最优订购量增加减,使得最优缺货量减少,使得最优成本的变化趋势与β变化引起最优成本的变化相似,均使得最优成本快速增加。最优订购量随着二类的增加而减小,最优订购量与最优缺货量对二类质检风险的变化不敏感。

在本文基础上,在后续研究中可有多种可扩展的研究方向, 比如将探讨质检风险的测量用其他的方法进行描述或者建立数学模型, 另外,本文假设制造商仅生产单一品种产品,在后续研究中可探讨风险质检条件下的制造商生产多品种产品的生产-库存问题。