660MW超临界π型炉添加贴壁风模拟研究

2018-10-27河北电投宣化热电有限公司河北张家口市075100王建国张立权王存厚

(河北电投宣化热电有限公司,河北张家口市,075100) 王建国 张立权 王存厚

1 引言

目前,全国大约60%的火电厂采用四角切圆燃烧,是应用范围最广,研究最成熟的燃烧[1]技术之一,四股气流具有“自点燃”作用,且具有炉内各处受热均匀等优点。但是为达到国家污染物排放指标,大多数燃煤锅炉均采用低氮燃烧器改造:煤粉浓淡分离、空气分级等,在抑制氮氧化物生成方面起到一定积极作用,煤粉火焰大多在上层燃烧器位置燃烧,但是当燃烧不充分时会形成大面积还原性区域,加剧水冷壁的高温腐蚀。孙锐等[2]通过对某200MW锅炉炉内温度场及冷态流场的数值模拟,表明了CFD进行炉内燃烧研究的可行性;李敏等[3]通过对某300MW锅炉进行模拟,发现单靠配分方式的调整难以从根本上解决高温腐蚀问题,进而提出添加贴壁风改造,得出贴壁风可以有效地改善水冷壁近壁处的流场及气氛,控制了水冷壁表面的高温腐蚀;林敏杜等[4]对某600MW锅炉添加贴壁风后炉内CO体积分数和O2体积分数进行模拟,得出贴壁风大大降低了腐蚀区域的还原性气氛,并且建议在腐蚀区域采用多层贴壁风改造;许涛等[5]对锅炉贴壁风喷口的大小和形状进行优化,进行不同风速下的冷态模拟,通过气膜覆盖面积来选择最优的贴壁风风速。

针对660MW超临界锅炉水冷壁高温腐蚀具体腐蚀的部位进行贴壁风模拟,对不同工况下贴壁风风速进行模拟,确认最优化方案;进而比较热态模拟下炉内气氛浓度场、炉内燃烧和污染物浓度,为具体的工程改造提供参考。

2 研究对象及模型建立

2.1 锅炉概况

本次研究对象是一台660MW锅炉,是上海锅炉厂生产的超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、Π型露天布置、固态排渣、全钢架悬吊结构,锅炉燃用山西晋中地区贫煤。燃烧方式采用从美国阿尔斯通能源公司引进的摆动式四角切圆燃烧技术。燃烧器一共设置六层浓煤粉喷嘴和六层淡煤粉喷嘴,锅炉配置6台BBD3854型双进双出磨煤机(一台备用),每台磨的出口由四根煤粉管接至燃烧器前部布置的一个煤粉浓淡分离装置,进行浓淡分离。采用空气分级技术,在主风箱上部设有2层紧凑燃尽风(CCOFA)喷嘴和6层可水平摆动的分离燃尽风(SOFA)喷嘴。(锅炉主要设计参数见表1)

2.2 建模及网格划分

按照实际锅炉的尺寸使用SolidWorks软件对炉体进行建模;采用“分段建模,无差过渡”的新方法将炉体分为5部分,从下到上依次为冷灰斗、下层过渡区、燃烧器、上层过渡区、炉膛出口,用Gambit对炉体结构化划分网格,燃烧区域用Cooper法划分结构化网格,对喷口截面与炉墙网格加密,避免伪扩散[6]问题;为了保证模拟结果的准确性,选取220万,248万和283万三组网格数,630MW负荷下热态模拟结果表明,网格数量超过248万时,炉膛出口烟温和过量空气系数(O2体积分数)与实际炉膛数值更接近。考虑计算时间及计算资源,本文选取248万网格数量进行模拟。

表1 锅炉主要设计参数

2.3 计算模型及边界条件

模拟采用Fluent软件,选用压力-速度SIMPLEC算法对离散方程组的压力和速度耦合进行求解。燃烧采用非预混PDF燃烧模型;气相湍流流动采用带有修正的Realizable k-ε湍流模型[7];挥发分析出采用双方成竞争模型;热态模拟采用P1辐射模型[8];采用单步反应模型并假定在此过程中煤粉颗粒粒径保持不变;使用随机轨道模型对煤粉颗粒运动轨迹追踪[9];煤粉由一次风喷口喷入炉膛,假定煤粉颗粒速度、温度均与一次风一致,煤粉颗粒服从Rosin-rammler分布[10]。能量方程、动量方程、k方程和ε方程均采用二阶迎风格式离散。NOx生成的模拟采用后处理方法进行求解。

入口边界条件采用质量流量入口,入口温度依据运行参数确定,炉膛出口的边界采用压力出口条件,设置为-89Pa。

3 添加贴壁风的数值模拟

3.1 冷态模拟结果及分析

贴壁风一般有两种安装位置[11],在高温腐蚀区域上游或者在腐蚀区域内,从二次风箱内通出管道吹入炉膛,增加水冷壁近壁处氧气体积分数,改善水冷壁还原性气氛。不同的安装位置及布置方式又分为射流型和贴壁型两种,射流型的安装在水冷壁腐蚀区域上游,喷口的角度、大小及出口速度决定了射流与炉内烟气的混合程度,但是改造难度大,受水冷壁布置的影响;贴壁型的布置方式一般直接在水冷壁鳍片上开孔,安装在腐蚀区域内,开孔的大小与数目由腐蚀的面积决定,安装方便,结构简单,不影响水冷壁布置。

因此,从改造成本及安装难易的角度考虑,本文采用贴壁型的安装方式,在腐蚀最严重的位置开始,在炉膛四墙中心线位置安装6层贴壁风,进行不同风率下的模拟,具体分为三种工况进行模拟,工况一、二、三的喷嘴出口速度分别为40m/s、35m/s和30m/s,风率(占二次风比例)分别为4.91%、4.47%和3.92%。贴壁风从燃尽风引出,总贴壁风风量应保证在低于二次风量的5%的范围,才不会影响锅炉正常燃烧[3,5]。由于高温腐蚀的区域主要存在于炉膛中心线到喷嘴之间的区域,因此,本文采用贴壁风反吹布置来降低水冷壁附近还原气氛。

3.1.1 工况一下贴壁风速度变化分析

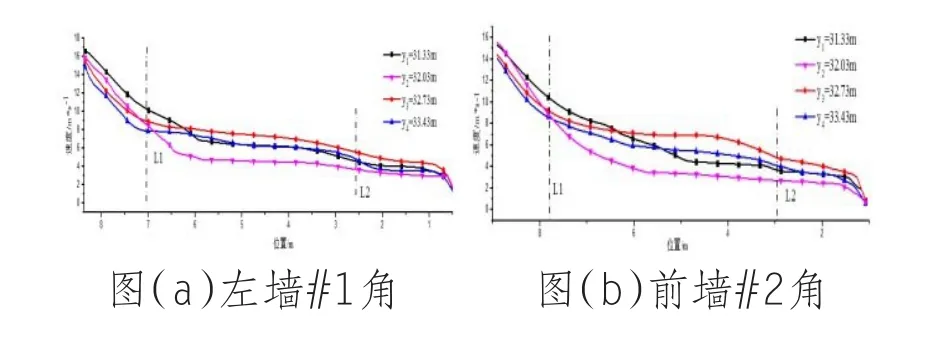

选取贴壁风喷嘴截面进行分析,选取4个截面:y1=31.33m,y2=32.03m,y3=32.73m和y4=33.43m来研究贴壁风速度的变化,每一截面选取位置如图1所示。

图1 工况一下贴壁风速度

图1 为工况一下所选取的四个喷嘴截面的速度变化曲线,纵观四墙贴壁风速度衰减趋势:y1与y2变化趋势相同,y3与y4变化趋势相同,且y1与y2衰减趋势强于y3与y4。

将y1、y2、 y3与y4曲线走势分成三段来分析,开始到L1阶段定义为受迫衰减区,此区域速度衰减趋势随喷嘴高度的增加而变快,原因是喷嘴安装在炉膛中心线位置且高度位于燃烧器上层,此区域存在一定的残余旋转,且残余旋转随着高度的增加而变大,由于贴壁风反切,所以随着高度增加衰减趋势变大;

从L1到L2定义为扰流衰减区,y1、y2处于紧凑燃尽风(CCOFA)喷嘴高度,速度衰减受淡一次风煤粉气流影响,y3、y4处于紧凑燃尽风与SOFA燃尽风之间,速度变化不受燃尽风的影响,因此y1、y2速度衰减速率强于y3、y4,同时受高度方向残余旋转的影响y2衰减趋势大于y1,且y4衰减趋势大于y3。

L2到结束为自由衰减区,此区域接近喷嘴位置,速度变化基本不受其他因素影响,为自由减慢区域,衰减速率不再有较大变化。

3.1.2 不同工况下贴壁风对比

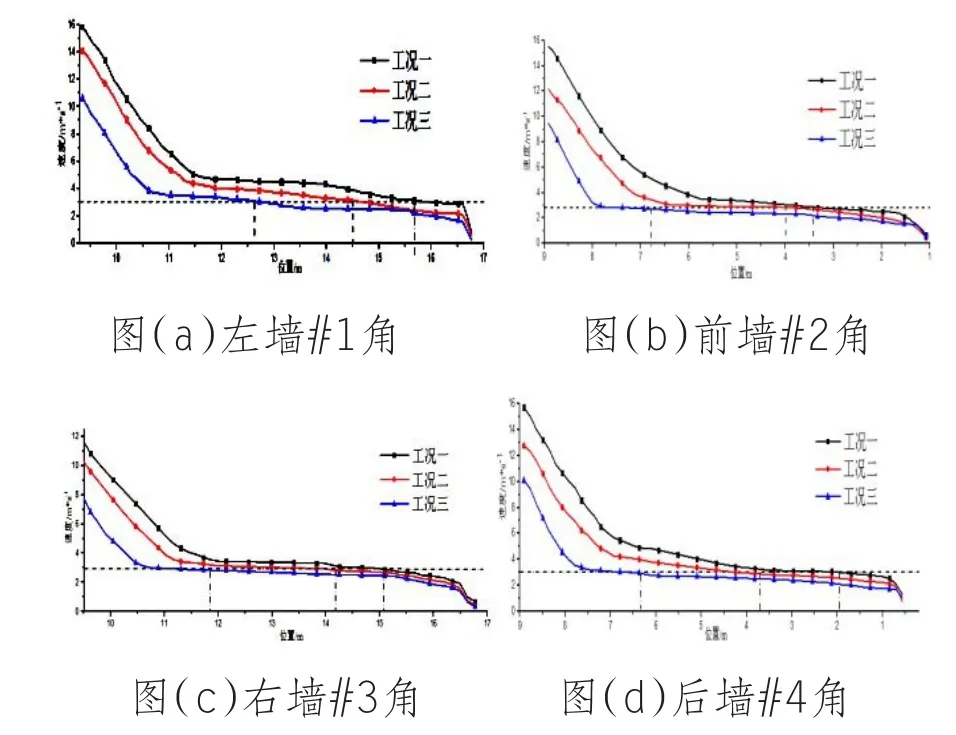

为了有效改善水冷壁附近还原性气氛,并且尽量保持原有配风的前提下来选择贴壁风的风率,研究表明[8,12],当贴壁风边缘风速处于3m/s以上时,可达到炉墙表面气膜覆盖的要求。在工况一风率下

分析时,y2截面速度受一次风和残余旋转的影响速度衰减最大,因此在比较不同风率下气膜覆盖面积时选择y2截面。

由图2可知,相同位置处不同风率时速度变化曲线趋势相同,速度衰减随着风率的增加而变缓慢,且随着风率的增加气膜覆盖面积增加趋势变小。纵观四墙中工况三风率下覆盖范围大在2m以上,工况二风率下覆盖范围在5m以上,工况一风率下覆盖范围在6m以上,且四墙中后墙和左墙的覆盖最大。

为了较大范围的覆盖水冷壁,应该选择大风率,但从结果看,工况一风率下覆盖范围相对于工况二风率下增加较小,并且考虑贴壁风占二次风的比例以及对炉内燃烧的影响,选取工况二贴壁风风率进行热态模拟。

图2 不同风率下y2截面速度

3.2 热态模拟结果及分析

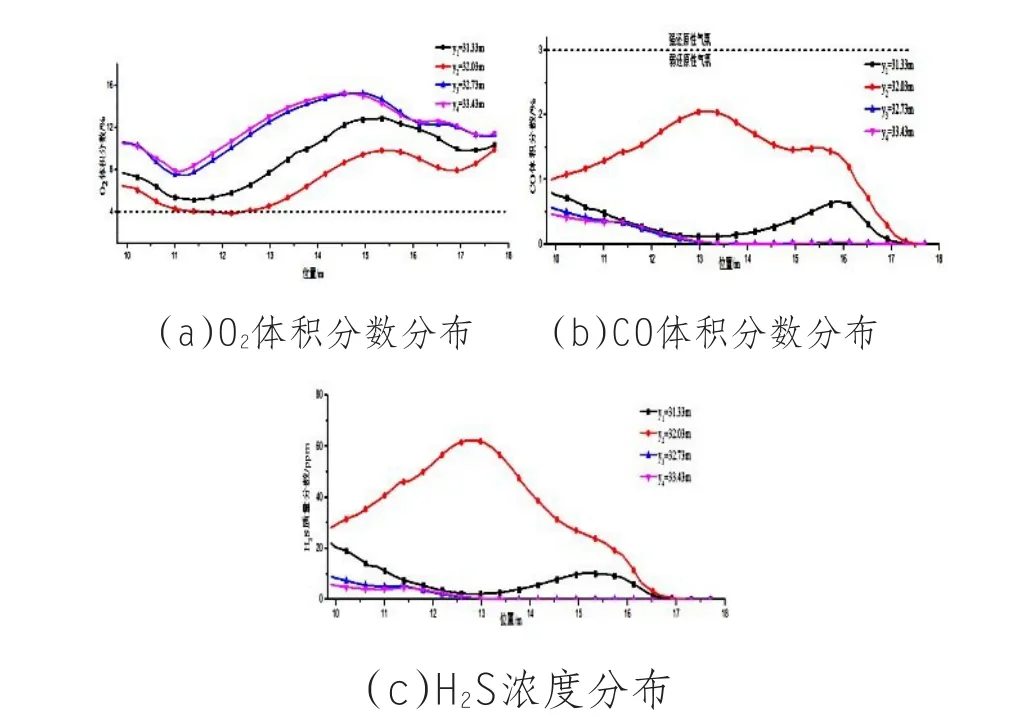

图3 左墙#1角气氛浓度分布图

在已有分析的基础上,选择工况二下贴壁风速度进行热态模拟,由于左墙的腐蚀程度在四墙中尤为严重,因此,热态结果分析时,选择左墙的数据来分析贴壁风添加后的影响。

3.2.1 贴壁风对高温腐蚀的改善

图3为添加贴壁风后,左墙y1、y2、y3与y4处热态模拟下的气氛浓度变化曲线,由图(a)中得知添加贴壁风后,近壁处的氧气体积分数有了较大范围的提高,最低值超过4%,不再出现氧气体积分数接近于0的情况,由此也在一定程度上抑制了CO的生成,且y3、y4处氧气体积分数大于y1、y2处,与冷态时流场速度分析相符合;图(b)为添加贴壁风后近壁处CO体积分数的变化曲线,CO的体积分数变化更能准确的反应高温腐蚀的程度,由图(b)可知,CO体积分数基本处于3%以下,在某些高度位置CO体积分数已达到0.5%以下,即近壁处表面基本上处于弱还原性气氛或中性气氛下,由此可以保证高炉长期安全运行[8,13]。图(c)为左墙H2S质量分数变化曲线,由图可知,H2S变化曲线走势与CO变化曲线走势基本一致,H2S质量分数最高值为60*10^-6,且大面积小于100*10^-6的界限值,综上分析,添加贴壁风后近壁处的还原性气氛得到了很好的改善,基本消除了还原性气氛对高温腐蚀的影响。

3.2.2 贴壁风对炉膛内燃烧的影响

添加贴壁风后在近壁处的形成的保护气膜可以降低近壁处的还原性气氛,同时也避免了高温烟气与水冷壁的直接接触,类似于偏置的二次风对水冷壁起到保护作用。贴壁风由二次风箱引出,安装在燃烧器上层,相当于多添加几层燃尽风,理论上对炉内整体燃烧不会产生较大影响,但是多增加的燃尽风会使得炉内燃烧高温区面积增加、最高温度点上升,图4为添加贴壁风前后炉内燃烧纵切面云图,可以看出添加贴壁风后,燃烧最高温度区由20~36m范围内升高到20~37m范围内,高温区域位置升高且面积变大,但是高温区域面积变化不大,最高点温度由1548℃变化到1562℃,炉膛出口烟温由949℃变化到954℃,说明贴壁风添加后对炉内燃烧基本没有影响。

图4 炉膛纵切面温度云图

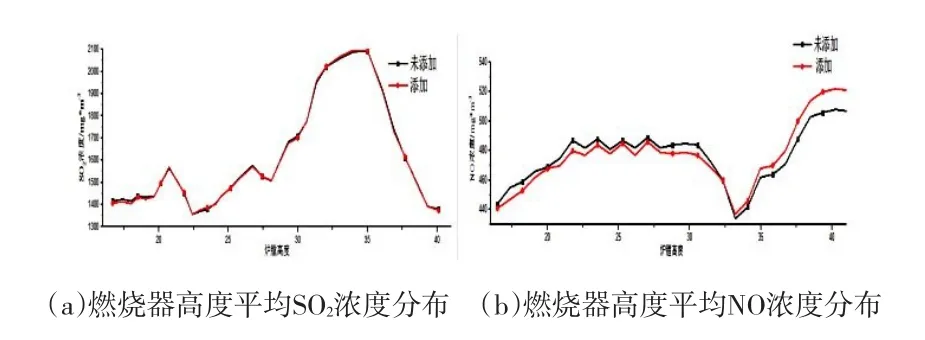

3.3.3 贴壁风对污染物的影响

NOx和SOx的排放量是监测电厂污染物排放是否合格的两个主要指标,图5为提取模拟结果进行数据后处理绘制的污染物(NO,SO2)释放曲线。

图5 污染物平均浓度分布曲线

图5 为贴壁风添加前后炉内污染物释放曲线,图(a)中贴壁风添加前后SO2浓度几乎没有变化,现场运行经经验及大量运行数据也表明,SO2的浓度很大程度上与煤质中的S含量有关,受运行状况的影响很小;贴壁风添加前后SO2生成曲线几乎没有变化,说明贴壁风对SO2的释放影响很小;图(b)为NOX浓度变化曲线,由图可知在标高33m位置后,即安装贴壁风后NOX浓度有一定程度的升高,这是因为贴壁风增大了燃尽区位置的O2体积分数,使得生成的NOX增加;同时由于贴壁风的加入相应减小了下层燃烧区的二次风量,主燃烧区NOX生成量稍微有所下降,说明贴壁风添加后对炉内NOX影响不大。

4 结论

对某660MW四角切圆锅炉进行贴壁风数值模拟,研究了不同贴壁风风速(40m/s,35m/s,30m/s)下的冷态模拟,并且选择出合适的贴壁风速进行热态模拟,分析贴壁风对锅炉高温腐蚀、炉内燃烧及污染物的影响。

(1)在不同贴壁风风速下冷态模拟结果得出,风率为4.47%时,能够更好的满足要求,既能很好的覆盖水冷壁受腐蚀表面,形成气体保护膜,又能最低程度对配风及炉内燃烧产生影响;

(2)贴壁风添加后热态模拟时,炉内的CO体积分数、H2S体积分数都大范围降到安全值以下,添加贴壁风后腐蚀最为严重的左墙的腐蚀情况基本不存在,证明了添加贴壁风对高温腐蚀的可行性;

(3)热态模拟下,添加贴壁风后使高温火焰位置上升,但炉内最高点温度及高温区域面积基本没有变化;

(4)贴壁风添加后SO2生成量受煤质影响较大,所以几乎没有变化;NOx的生成量有一定程度的增加,但增加量较小,在可以接受的范围内。