基于BP神经网络自抗扰 控制的放卷张力控制系统

2018-10-26赵世海

彩 凯,赵世海

(天津工业大学,天津 300000)

张力控制系统是轧染机的核心组成部分,保证系统张力的稳定才能使轧染机高速运行[1-2]。放卷是轧染机的第一步也是关键的一部分,在放卷时张力发生波动就会对织物的表面产生影响。由于放卷过程中卷径会不断减小,导致放卷辊的转动惯量发生变化,从而张力会产生波动。放卷系统是一个典型的时变性、非线性的耦合系统[3]。因此设计一个能够解耦并且具有良好鲁棒性的控制器是至关重要的。

目前,PID控制是最常用的一种张力控制方法,但随着染整工艺的复杂化,对轧染机加工的质量要求越来越高,PID控制并不能满足织物张力控制的要求[4]。近年来,张力控制系统得到了很多学者的深入研究。如李琳等人[5]提出用滑模控制的方法,解决张力控制系统中速度与张力耦合的问题,取得了良好的控制效果。Okada 和Chung等人[6-7]根据模糊控制理论设计了张力系统模糊逻辑控制器,李建等人[8]将鲁棒控制算法应用于卷绕系统中的张力控制。但是这些方法都要建立精确的数学模型,轧染机系统较复杂,影响因素多,建立精确的数学模型比较困难。

本文将自抗扰控制算法运用到连续轧染机放卷系统中。该算法不依靠系统数学模型,将系统中无法精确建模的部分和内外界的干扰进行估计并实时地对扰动进行补偿,从而解决了该系统中张力波动的问题。针对自抗扰控制参数多、整定难的问题[9],本文结合神经网络控制思想[10],设计了BP神经网络自抗扰控制器,实现了织物张力的稳定,并且解决了控制器参数多、难整定这一问题。仿真实验表明,该控制器能够实现解耦且能够保证织物张力稳定的要求。

1 系统建模与模型解耦

如图1所示为轧染机放卷系统的结构图,用来保证织物运行时张力的稳定。放卷、牵引、轧车电机均为伺服电机。图1中,L1和L2为各辊筒间的距离;A为织物的横截面积;E为织物的弹性模量;w1、w2和w3为各辊筒的转速;F1、F2和F3为织物的张力;T2和T3为参考张力;R1、R2和R3为各辊筒的半径。

图1 放卷系统结构图

根据轧染机的工作机理,以两辊筒之间的张力系统作为研究对象,得到放卷系统张力的数学模型为:

(1)

式(1)中:J1和J2分别为辊筒1和2的转动惯量;Me1(t)和Me2(t)为电机的电磁转矩;f为织物与辊筒间的摩擦阻尼系数。

上式中对F2(t)、F3(t)求二阶导数,化简可得:

(2)

由式(2)可以看出,放卷模型是一个二阶微分方程,张力与张力之间存在耦合。即该系统是一个强耦合、非线性的系统,所以要对其张力进行解耦。

根据放卷系统数学模型,将方程(2)中分为不含输入量和含输入量两个部分,不含输入量的作为动态耦合,含输入量的作为静态耦合。由此可得:

(3)

式中:d(t)为动态耦合部分,s(t)Me(t)为静态耦合部分。

d(t)的表达式为:

(4)

因|s(t)|≠0,所以Me(t)=s(t)-1U(t),s(t)-1为静态解耦矩阵,可以表示为:

s(t)-1=

在引入虚拟控制量U(t)后,使得放卷系统成为一个两输入两输出的系统,实现了系统的静态解耦。

根据放卷系统模型,建立二阶扩张状态观测器(ESO),对系统内部的参数实时变化、外界因素造成的干扰以及动态耦合部分作为总扰动,进行估计并补偿,这样便实现了系统的动态解耦。

2 BP神经网络自抗扰控制器的设计

如图2所示为BP神经网络自抗扰控制器的结构框图。运用跟踪微分器(TD)安排过渡过程和提取微分信号,v21、v31分别用来跟踪T02、T03,v22、v32分别用来估计T02、T03的微分。调节扩张状态观测器(ESO)的三个参数,使其对系统中的内扰以及外扰动进行估计并补偿。非线性误差反馈控制律(NLSEF)是对误差和误差的微分进行合理的组合。BP神经网络部分通过调整相应的权值来整定βi1、βi2和βi3三个参数。

图2 BP神经网络自抗扰控制器的结构框图

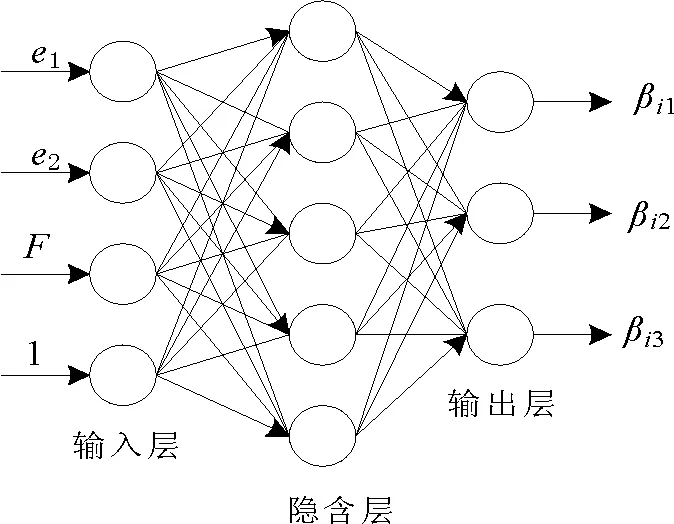

在自抗扰控制器中加入神经网络来进行ESO相关参数的整定,如图3为神经网络的结构图。

图3 BP神经网络结构图

其中e1、e2为信号误差、微分误差,F为系统的输出。

式中x(j)分别对应e1、e2、F和1。

网络隐含层的输入、输出为:

式中:η为学习速率;α为惯性系数。BP神经网络的反向传播算法已经很成熟,这里不多阐述。

自抗扰控制算法如下:

式中:k为离散数;ri为速度因子;h为积分步长;kip、kid是增益系数。

fhan(x1,x2,r,h)最速控制综合函数的算法为:

fal(e,α,δ)函数的算法为:

3 仿真和分析

为了验证该控制器的解耦性能以及抗干扰的效果,在MATLAB/Simulink中搭建放卷系统的模型以及BP神经网络自抗扰控制器的模型,并且与PID控制器进行对比仿真实验。放卷张力系统相应的参数为:L1=L2=1 m;A=4×10-6m2;R2=R3=0.035 m;E=5×106Pa;f=0.01 N·m/(rad·s-1)。BP神经网络的相关参数为学习速率η=0.28,惯性系数α=0.05,BP神经网络自抗扰控制器的相关参数为:β21=100;β22=3200;β23=31250;k2p=350;k2d=30;β31=100;β32=3200;β33=31250;k3p=350;k3d=30;h=0.01;r2=r3=20。PID控制器的参数为:kp=60;ki=0.3;kd=17。

3.1 解耦性能的仿真

在w3=100 rpm,放卷辊半径R1=0.3 m时,F2在4 s时由50 N调整到55 N,运行2 s后再恢复到50 N。在不同控制器下的仿真曲线如图4所示。

图4 不同控制器的解耦仿真曲线

由图4可以看出,在PID控制下,张力F2在4 s和6 s发生变化时,F3会产生0.90 N的波动,而在BP神经网络ADRC控制下,F2的变化并未引起F3的波动。即说明该控制器实现了放卷张力系统的解耦。

3.2 内部鲁棒性的仿真

在w3=100 rpm,R1分别为0.3 m、0.2 m和0.1 m时,观察两种控制器对F2控制的效果如图5所示。在R1=0.3 m时,w3分别为100 rpm、200 rpm和300 rpm时,观察两种控制器对F3控制的效果如图6所示。

图5 R1变化时F2的仿真响应曲线

图6 w3变化时F3的仿真响应曲线

由图5和图6可以看出,当R1发生变化时,在PID控制下,F2达到稳定张力50 N的时间显著增加,并且还产生了4.8%的超调。当w3发生变化时,F3达到稳态的时间也会增加,并且有明显的超调,超调量为9.6%。但是在BP神经网络ADRC控制下,不管R1和w3如何变化,F2和F3不发生波动。这说明该控制器能够有效抑制内部参数变化带来的影响,具有一定的抗参数扰动效果。

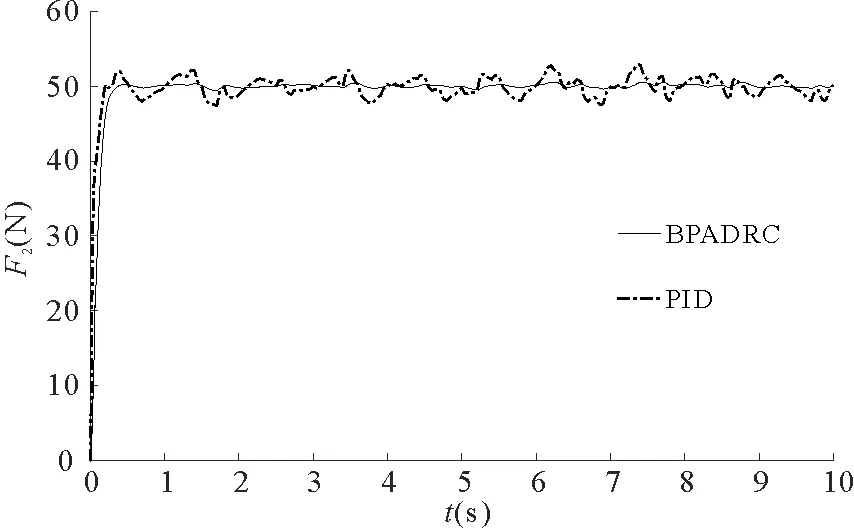

3.3 抗干扰性的仿真

在实际生产中,放卷部分会受到外界因素的影响,所以用正弦干扰和方差为0.04的噪声作为未知扰动,张力的仿真曲线如图7所示。

图7 外界干扰-张力的仿真曲线

从图7可以看出,在PID控制下,张力产生明显的波动,会导致系统不稳定。但是在BP神经网络ADRC控制下,张力的波动比PID控制下要小,系统不会受其影响。说明此控制器具有良好的扰动补偿。

4 结语

针对轧染机放卷系统对张力保持稳定性的要求,本文设计了BP神经网络自抗扰控制器,解决了放卷系统张力之间的耦合以及外界因素干扰引起的张力波动问题,实现了放卷系统恒张力控制。通过与PID控制器仿真对比表明,BP神经网络自抗扰控制器实现了放卷张力系统的解耦,能够抑制系统内部参数变化引起的张力波动以及具有良好的抗干扰性能,同时为织物的恒张力印染做出了充分的准备。