皮秒激光加工研究进展与展望

2018-10-26李平雪辛承聪张天松董雪岩王婷婷

李平雪,辛承聪,高 健,张天松,肖 坤,董雪岩,李 舜,王婷婷,苏 宁

(北京工业大学激光工程研究院,北京 100124)

1 引 言

激光是20世纪以来的一项重大科技发明,凭借其方向性好、相干性好、亮度高的特点,激光技术已渗透到科学研究和生产生活的各个前沿领域中。特别是近年来超快光学和光纤激光器的迅速发展,使得激光加工技术在激光器输出功率、加工精度及工艺参数等方面均得到了完善和提升。受限于成本等因素,目前脉宽在微秒、纳秒量级的长脉宽激光器在工业加工中仍占据主流地位,但以热去除为作用机理的加工方式会产生热影响区,存在材料频繁重铸、表面涂层开裂等问题[1-2],无法满足微纳尺度精细加工的应用场景。

有研究表明[3],加工所用激光的脉冲宽度越窄、峰值功率密度越大,越能够有效减小加工中热影响区及重铸层的形成。不同晶体结构的材料其电子与离子间的能量弛豫时间在微秒至皮秒之间[4],对于大部分材料,当激光的脉冲宽度在10ps左右时[5-6],加工过程将几乎没有热量被自由电子传导至加工区域的周围,可获得媲美飞秒激光的高质量加工效果,实现几乎无热影响区的“冷加工”[7]。虽然飞秒激光具有更窄的脉冲宽度,热影响区低至纳米量级,但受限于现阶段的飞秒激光器结构相对复杂、价格昂贵且运行维护成本较高,目前多应用在对加工尺度有苛刻要求的超精细加工中[8]。与飞秒激光器相比,皮秒激光器结构简单、性能稳定,技术相对成熟,可提供较高的平均功率和重复频率,加工精度亦能满足大部分应用需求,同时具有更高的加工效率。

20世纪80年代,得益于固态二极管泵浦技术的发展,皮秒激光工程应用研究开始起步,并于90年代末首次出现基于再生放大技术单脉冲能量可达微焦乃至毫焦量级的商业化皮秒激光器[9]。目前,国内商用皮秒激光器的研发相对落后,商用100 kHz皮秒激光器功率最高为50 W[10],而国外ONEFIVE、COHERENT等公司已相继推出平均功率100 W、单脉冲能量300 μJ以及频率为1 MHz时平均功率为100 W的商用高功率皮秒激光器,德国Edge Wave公司研发的基于InnoSlab激光技术的皮秒震荡放大系统,其脉冲宽度为12 ps、平均功率高达400 W,最高可提供1500 μJ的单脉冲能量输出。

利用皮秒激光“冷加工”的特性,皮秒激光可应用在各种材料的精细加工中[11-13],包括金属、玻璃、蓝宝石、半导体、塑料等,加工方式涵盖了打孔、切割、选择性去除、微结构制备等,特别是近年来高端3C制造业对于加工工艺要求的不断提升,使皮秒激光加工在消费电子触摸屏模组生产、半导体晶圆划片切割、柔性太阳能薄膜电池加工、硬脆性材料打孔切割[2]等领域展现出全新的应用前景。

本文重点对国内外皮秒激光用于微孔加工、材料切割、表面工程技术的研究进展进行了综述,并针对皮秒激光加工现阶段存在的问题及未来的发展方向进行了分析与展望。

2 皮秒激光加工研究进展

2.1 皮秒激光在微孔加工中的应用

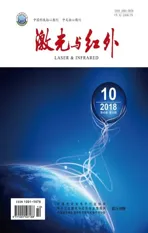

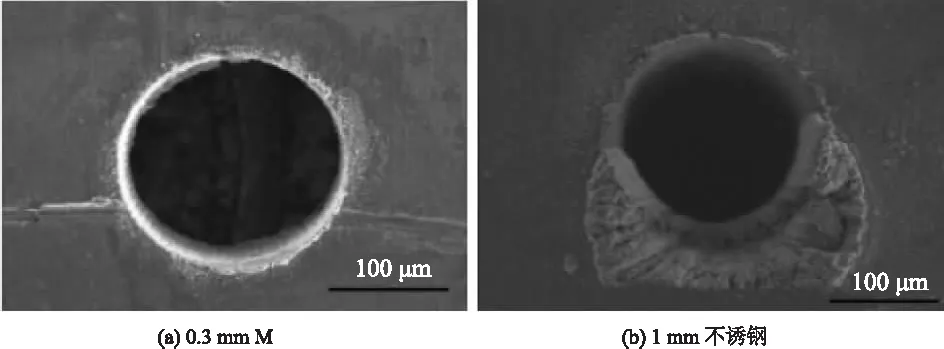

微孔加工特别是深微孔加工一直是航空航天、新能源、生物医疗等高端制造领域中的关键技术。1996年,Chiehkov等[1]使用钛宝石CPA放大激光器分别以200 fs、80 ps和3.3 ns不同脉宽的激光于真空靶室中对100 μm厚的不锈钢薄板进行微孔加工对比实验。从图1的实验结果可以看出使用飞秒激光可获得高质量的微孔,加工效果明显好于纳秒激光,而80 ps脉宽的皮秒激光对于“冷加工”来说仍然较长,虽然热影响区较纳秒激光有所降低,但仍无法媲美飞秒激光的加工效果。

图1 不同脉宽激光用于100μm厚钢箔微孔加工扫描电镜图Fig.1 Schematic of pulse laser ablation and a SEM photograph of a hole drilled in a 100μm thick steel foil

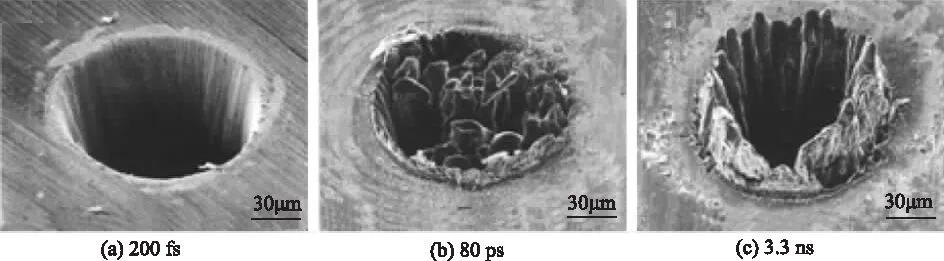

相关理论分析及实验验证表明,更短的激光脉冲宽度和更高的单脉冲能量有利于提高微孔的加工质量。利用脉宽短至10 ps的激光[14-16]对金属以及非金属材料进行加工,即可达到媲美飞秒激光的加工效果。Cheng等[17]使用皮秒激光器在Au、Al、Ti6Al4V上进行了单脉冲打孔实验,研究结果显示对于具有不同电子-声子弛豫时间的金属,使用10 ps 脉宽的皮秒激光进行加工即可产生几乎可以忽略的热影响区。Kleinbauer等[18]使用自行研制的波长1064 nm、脉宽10 ps的皮秒固体激光器,在重复频率20 kHz,单脉冲能量为0.54 mJ时,成功地在1 mm 厚的工业钢板上加工出直径100 μm的微孔,从图2所示的实验结果可以看出,微孔切割边缘光滑、周边无明显热扩散,实验验证了皮秒激光加工对于较厚金属材料加工的可行性,加工效果与飞秒激光相比无明显差异,同时具有更高的加工效率,能够满足工业应用的要求。

图2 皮秒激光在1 mm厚工业钢板上进行微孔加工Fig.2 Hole drilling in 1 mm steel foil with picosecond laser

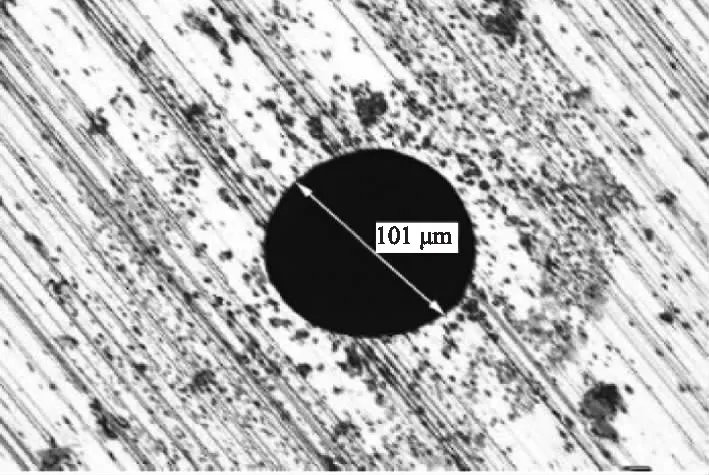

要实现高精度的超快激光微孔加工,除了保证光学系统、机械系统的精度外,还需要合适的打孔方式和激光偏振态等工艺参数的配合。Foehl等人[19]研究了不同打孔方式对激光微孔加工的影响。旋切打孔所采用的旋转棱镜方式能够实现正锥度、负锥度及无锥度打孔,而螺旋打孔的激光焦点向工件内部不断推进,所加工微孔的圆柱度更高。Nebel等[20]使用平均功率为1 W、重复频率为100 kHz的皮秒激光器在100 μm厚的不锈钢板上进行了螺旋打孔实验,得益于所用高重复频率圆偏振皮秒激光,仅以0.5 W的平均功率在25 μm厚的不锈钢箔上以每分钟120孔的加工效率加工出直径30 μm的微孔阵列。图3的加工结果显示所加工微孔圆度好,重复性高,通过让偏振方向始终垂直于孔壁,可极大的减小毛刺与波纹的产生。

图3 皮秒激光在25 μm厚不锈钢箔上进行微孔阵列加工Fig.3 Hole drilling in 25 μm steel foil with picosecond laser

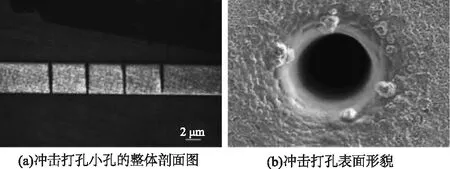

北京工业大学的段金鹏、姜靖[21-22]对皮秒激光的微孔加工进行机理及实验研究。他们采用皮秒激光在0.3 mm厚的Mo及1 mm厚不锈钢板上分别以旋切打孔和冲击打孔方式进行了直径在50~200 μm的微孔加工,实验结果见如图4和图5所示。研究表明在较大孔径微孔加工中,旋切打孔更容易获得圆度好、洁净度高的微孔,而冲击打孔方式则适用于高深径比的孔加工,更适用于高单脉冲能量的情形。图5孔锥度0.71°,深径比高达13∶1。

图4 皮秒激光在0.3 mm厚Mo和1 mm厚不锈钢上加工直径200 μm微孔Fig.4 Diameter of 200 μm holes drilled on 0.3 mm thick Mo and 1 mm thick stainless steel

图5 冲击打孔小孔的整体剖面图及表面形貌Fig.5 The whole profile and the surface morphology of percussion drilling

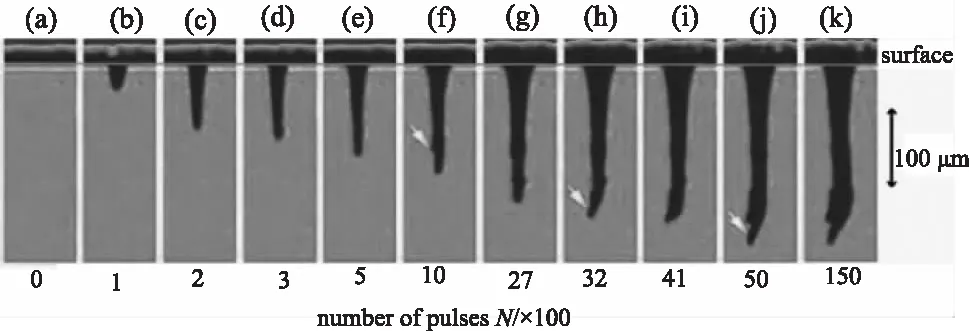

Döring等[23]使用波长为1030 nm,脉宽为8 ps的皮秒激光以冲击打孔方式在硅片上进行了微孔加工实验,图6为利用投射成像技术所观测到的不同激光脉冲数量对应的加工效果。结果显示微孔的最大深度主要由激光的单脉冲能量决定,通过提高激光的单脉冲能量以及增加脉冲数量可实现高深径比的微孔加工。

图6 孔的轮廓和深度的动态变化过程Fig.6 Dynamic change process of hole profile and depth

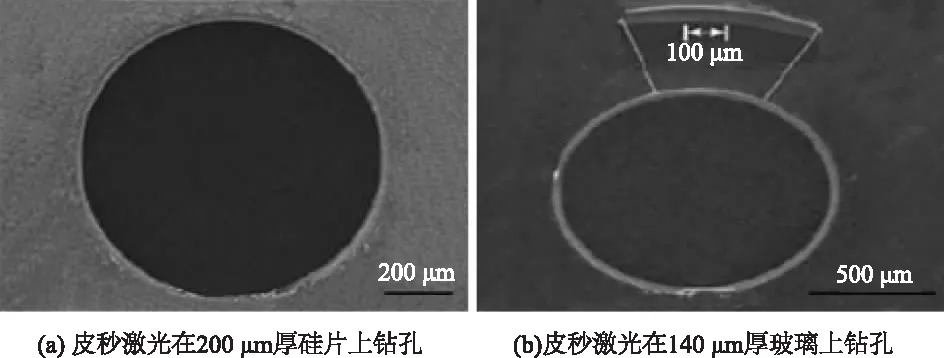

皮秒激光除了可广泛应用于各种金属材料的微孔加工,对于使用常规方法无法满足加工精度和质量要求的高硬脆性材料(如玻璃、陶瓷、蓝宝石等)亦具有无可比拟的优势。图7为德国Lumera公司[19]使用1064 nm波长、12 ps脉宽、单脉冲能量100 μJ@100 kHz的皮秒激光在200 μm厚的陶瓷及140 μm厚的玻璃上加工出直径1 mm小孔,具有极高的边缘质量。

图7 皮秒激光在200μm厚硅片及140μm厚玻璃上钻孔Fig.7 Drilling in silicon of 300 μm thick and glass of 140 μm thick

2.2 皮秒激光在切割、划线中的应用

切割与划线是激光微细加工中最为广泛的应用之一,随着激光器功率和光束质量的不断提高以及数控机床、扫描振镜等配套技术的不断完善,皮秒激光在加工精度和效率方面均得到大幅提升,拓展了工业高精细度切割划线的应用范围。2003年,德国Lumera公司发布了型号为Staccato的商用皮秒激光器[24],这台波长为1064 nm、脉宽小于12ps的激光器可提供平均功率10 W、单脉冲能量达100 μJ@100 kHz的稳定输出,能够满足大部分材料的烧蚀阈值。该公司在50 μm厚硅片上以纳秒、皮秒和飞秒激光进行的对比实验验证了皮秒激光在加工精度和表面粗糙度上能够媲美飞秒激光,可以满足工业要求。

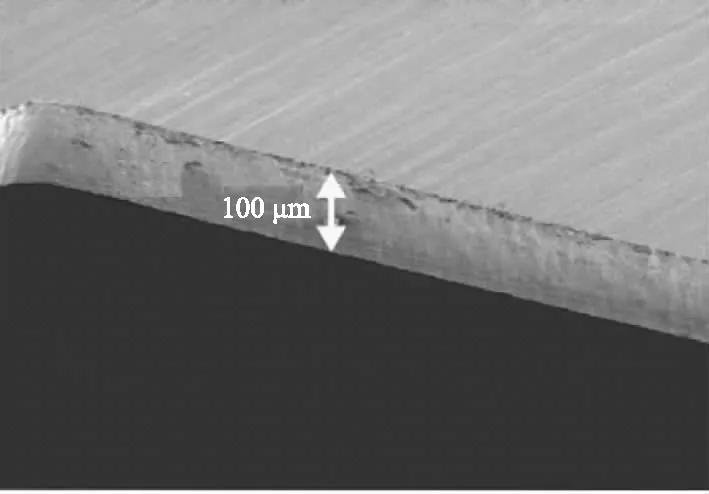

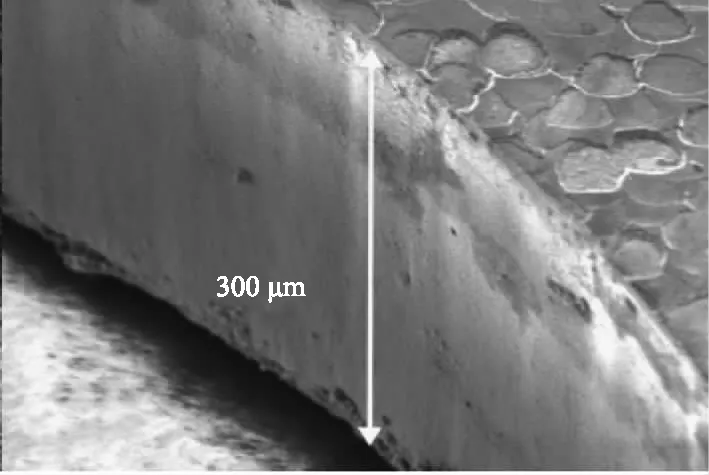

Herrmann等[25]使用平均功率0.85 W,重复频率50 kHz的皮秒激光以及平均功率0.37 W,重复频率1 kHz的飞秒激光在厚度为100 μm的不锈钢薄板上进行了对比切割实验。飞秒激光仅切割20 mm×20 mm的薄板即用时近一小时,而皮秒激光的加工时间缩短了6倍,得到了图8中不亚于飞秒激光且端面整齐、无毛刺崩边的切割效果。皮秒激光的加工效率和加工质量在图9所示300 μm厚硅晶圆的切割实验中亦得到了验证。

图8 皮秒激光切割100 μm厚不锈钢薄板Fig.8 Cutting of 100 μm steel sheet with a PS-laser system

图9 皮秒激光切割300 μm厚硅晶圆Fig.9 Cutting silicon wafer(d=300 μm)by using picosecond laser

玻璃、蓝宝石等透明材料应用市场广阔,但由于其高硬脆特性,加工难度大,尤其对蓝宝石进行高质量、低损耗的加工是一个难题,传统加工方式主要为机械加工、超声落料和化学刻蚀等[26-27]。由于材料对于不同波长激光的吸收率存在差异,将不同波长和脉宽的激光应用在蓝宝石微细加工中是一直以来的研究重点,激光对蓝宝石等硬脆性材料的加工包含短波长紫外激光[28-29]和超短脉冲激光[30-31]。早在1989年,Tam等[32]采用波长为266 nm,脉宽30 ps的皮秒激光对蓝宝石晶体进行了刻蚀实验,且在蓝宝石表面加工出12 μm深的凹槽,由于激光光束质量的限制,凹槽边缘崩裂严重,刻蚀表面较粗糙。Ashkenasi等[33]以波长为790 nm和395 nm的皮秒激光和亚皮秒激光对蓝宝石进行刻蚀加工,研究结果显示随着激光脉宽的减小,加工质量得到了明显的改善,当脉宽大于440 fs时,由于自聚焦的产生可对下表面进行微结构加工。

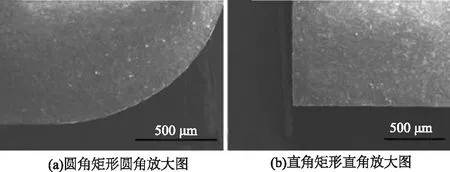

国内边晓微等[34]将355 nm的纳秒激光器和1064 nm的皮秒激光器用于蓝宝石的刻槽和切割实验。实验结果表明即使所用纳秒激光器处在紫外波段,在加工中亦存在明显的热效应,同时加工效率很低。而脉宽15 ps的皮秒激光对于蓝宝石的加工几乎没有热效应的产生。图10为通过分层扫描切割方法对0.55 mm厚蓝宝石毛坯片的高质量切割。

图10 皮秒激光切割蓝宝石Fig.10 Cutting of saphire by using picosecond laser

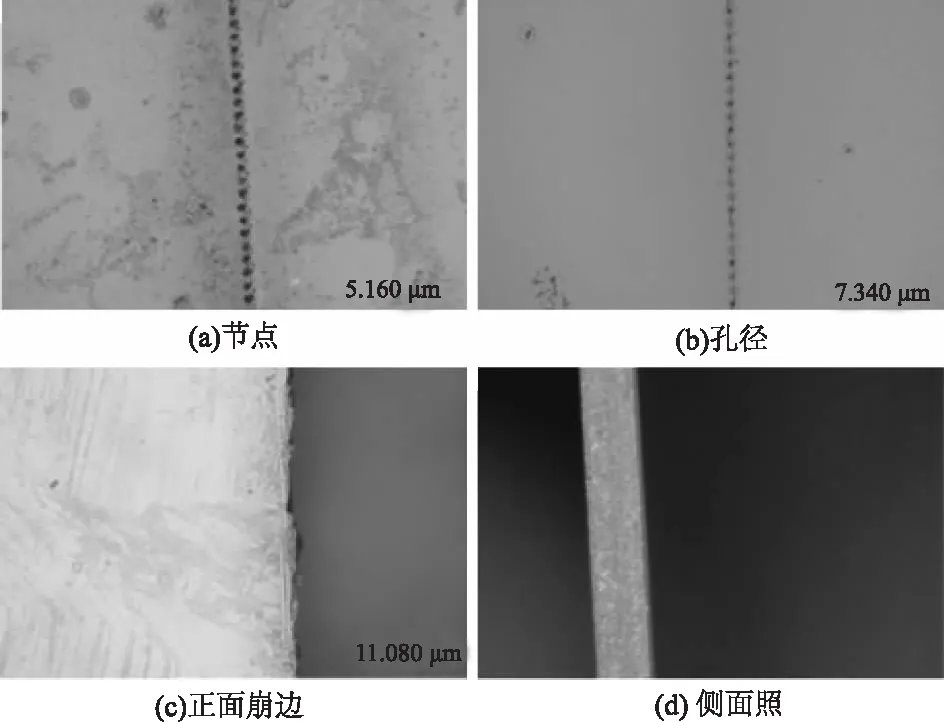

在石英切割方面,李勇[35]等使用1064 nm脉宽10 ps的皮秒激光器对JGS1-1远紫外石英光学玻璃薄片进行划线切割实验。通过控制变量法,分析了激光功率、占空比、点间距及聚焦光斑等工艺参数对加工效果的影响。当使用激光功率16 W、占空比60%、重复频率100 kHz、划线速度700 mm/s的工艺参数时获得了图11所示正面崩边11.08 μm,背面崩边7.610 μm,侧面粗糙度4 μm的良好切割效果。

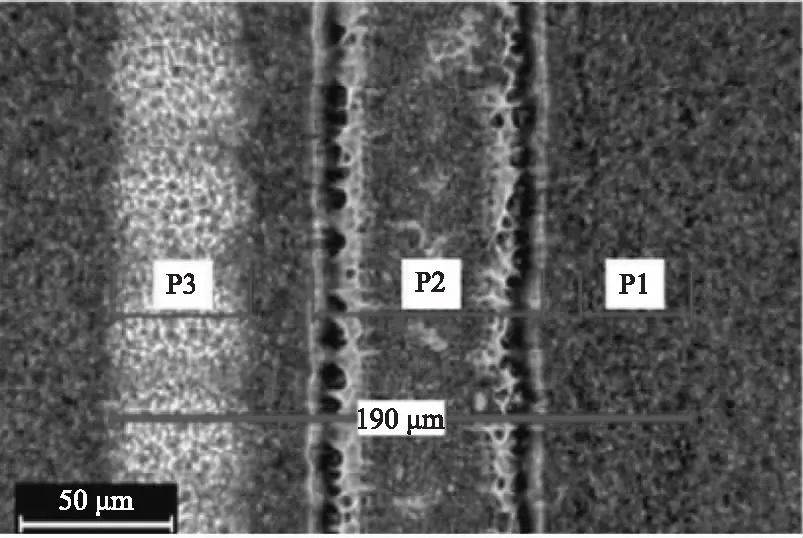

皮秒激光加工的优势在薄膜太阳能电池的生产中也有充分体现。常规P1/P2/P3的制程中,主要采用纳秒激光和机械刻划相结合的方式[36],刻槽存在死区(Dead Area)宽度过大,容易产生微裂痕和局部材料剥落等问题,对电池的绝缘性和寿命都有影响,而皮秒激光可被应用在P1/P2/P3的全部制程中。Heise等[37]使用波长1064 nm脉宽为10 ps的皮秒激光器在CIS薄膜太阳能电池上进行了P1/P2/P3的刻划实验研究,1064 nm波长的皮秒激光在P1/P2/P3制程中均取得了良好的加工效果,有效减小了死区宽度,降低了接触电阻,电池模组的效率被提高到了14.7%,实验结果见图12。

图11 皮秒激光切割石英玻璃样品Fig.11 Sample photos chipping

图12 皮秒激光加工薄膜太阳能电池P1/P2/P3加工效果Fig.12 Processing effect of P1/P2/P3

2.3 皮秒激光在表面微结构制备中的应用

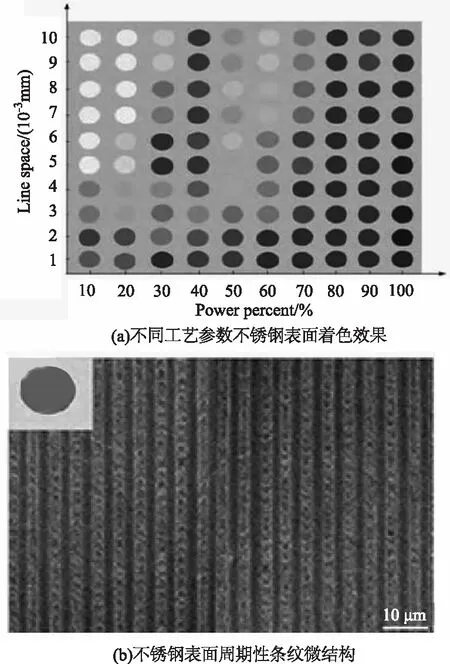

激光打标技术的发展催生出对金属材料表面着色工艺的研究。超短脉冲激光能够在金属表面形成纳米量级的周期性表面条纹微结构,使其具有的反射光栅的特点和性质,调制了光谱反射率,表面条纹微结构所引起的选择性光吸收使金属表面呈现出不同的颜色。吴勇华等[38]利用皮秒激光(波长1064 nm、平均功率6 W、脉宽30 ps、重频30 kHz)在304不锈钢上进行了着色实验研究,通过控制激光功率、扫描速度、线间距和离焦量等工艺参数可使不锈钢呈现出如图13(a)所示的颜色效果,图13(b)为呈现红色时所对应的条纹微结构。比起热效应占主导的纳秒激光,皮秒激光能够产生更为清晰的轮廓,着色效果更为细致和持久,并同时提高了材料的耐腐蚀性。

图13 不同工艺参数不锈钢表面着色效果及不锈钢表面周期性条纹微结构Fig.13 Coloring result display on metal surface with different line space and power of picosecond laser,and surface periodic micro ripple structure of 304 stainless steel

皮秒激光除了在金属、非金属等材料的划线切割、微孔加工中有广泛应用外,在金属着色除锈、亲疏水性仿生表面制备,硅表面周期性微结构等表面处理应用中也扮演着重要角色。随着对工艺参数的不断开发和研究,将赋予材料新的特性。

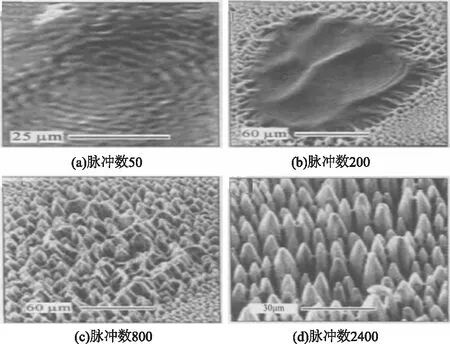

李平等[39]在SF6气体氛围中使用波长1064 nm,脉宽为35 ps的皮秒激光进行了硅表面周期性微结构。经过不同数量激光脉冲的照射,硅表面的演变过程如图14所示。随着脉冲数的增加,硅表面逐步熔化至液态并在液态区域出现准规则排列的微米量级的尖峰结构,尖峰高度为15~20 μm,间距 8~10 μm,且与激光入射方向一致。实验结果显示经过表面微结构处理后的硅材料的光辐射吸收特性在红外波段得到了明显的增强,在光电领域具有潜在的应用前景。

图14 SF6气体氛围下随皮秒激光脉冲数增加硅表面尖峰结构演化过程Fig.14 SEM images showing the evolution of conical spikes on Si surface upon 50

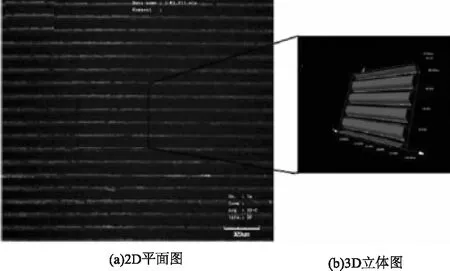

在皮秒激光的表面处理应用中,使材料具有亲、疏水性也是一个重要研究方向。丁杰等[40]报道了一种使用皮秒激光加工快速制备钛酸锶(SrTiO3)单晶超亲水表面的方法。他们在室温下采用波长1024 nm、脉宽10 ps、平均功率10 W的皮秒激光在SrTiO3单晶表面刻蚀出图15所示的周期性整齐线排列的沟槽结构,当沟槽间隔小于150 μm时,SrTiO3单晶表面浸润性向亲水方向转变,使其得到超亲水表面。

图15 皮秒激光在SrTiO3单晶表面刻蚀线排列沟槽Fig.15 The figures of laser confocal micrograph of Sample

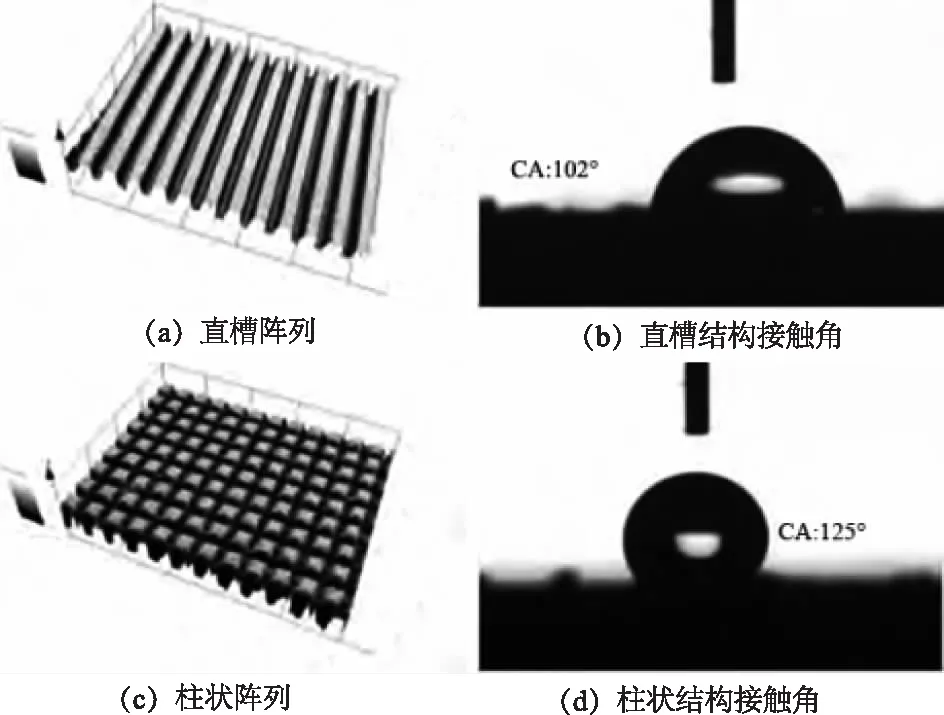

氧化锆(Y-TZP)陶瓷作为生物惰性陶瓷材料,因其具有高强度、美观性和较好的生物相容性在齿科修复中应用广泛,利用激光制备具有疏水性表面的Y-TZP陶瓷可降低粘结面的水解作用,提高其使用寿命。李健等[41]研究了皮秒激光用于制备具有疏水性表面的Y-TZP陶瓷,所构造的槽深40 μm的直槽阵列和柱状阵列如图16所示,2 种微结构的接触角分别为102°和125°,通过改变激光功率、扫描速度、扫描次数、离焦量等工艺参数可改变槽结构的形貌和特征值,使其符合Cassie模型,从而得到具有良好疏水性能的Y-TZP陶瓷。

图16 槽结构截面及形貌图Fig.16 The groove cross-sectional and topography

3 皮秒激光加工分析与展望

皮秒激光加工自20世纪90年代发展至今技术日趋成熟,已成功走出实验室并在工业微细加工领域中实现了传统机械法与长脉冲激光加工无法完成的任务,但伴随着新材料的不断涌现以及实际生产中对于加工精度和效率更加严苛的要求,皮秒激光加工仍面临着诸多的工艺和技术难点需要突破。

受限于目前主流商用皮秒激光器有限的功率、重频及单脉冲能量等参数,皮秒激光加工在划线切割等应用中仍主要用来处理薄型材料,在深微孔加工中对于径深比的提升亦出现了瓶颈,仅靠单纯的提高激光器功率、单脉冲能量等参数已无法满足厚型板材及超深微孔的加工要求,需要创新性的加工工艺及新器件的配合。

提高皮秒激光输出的重频是提升加工效率的重要手段,目前皮秒激光器的重频已达兆赫兹量级,但与之相配套的扫描振镜系统扫描速度仍然相对较慢,导致脉冲的大量堆叠并带来额外的热效应。国外Next Scan、Lincoln Laser等公司已开发出多边形扫描振镜系统,通过原理上的创新极大的提高了加工效率。在皮秒激光加工的外光路光束整形方面亦需要技术上的创新来克服高斯光束光强分布不均及材料对于不同偏振态激光吸收率的差异所带来的边缘加工质量下降问题。

目前皮秒加工系统中对加工精度及效率起决定性作用的关键部件仍主要依赖进口,国内急需提供高度定制化的完整解决方案并实现关键部件的自行研制以整体提升国内超快微加工技术的整体水平并降低系统成本。值得指出的是,虽然目前固体类激光器在皮秒激光加工中占主导地位,但随着皮秒光纤激光器技术的不断发展和成熟,其维护成本低、系统集成灵活度高的优势将使全光纤化的皮秒加工系统得到普及并对加工系统的形态产生重要变革,联合纳秒及亚纳秒激光器在加工精度、加工效率、生产成本等方面达到平衡。

4 结 论

皮秒激光以其高峰值功率、超短脉冲、高重复频率等特点兼顾了纳秒激光较高的材料去除率和飞秒激光“冷加工”的特点,可对绝大部分材料实现几乎无热效应的高精度、高效率的加工,随着对激光与材料作用机理更加深入的研究,对加工工艺与加工参数不断的探索和优化,以及创新型原理和部件的开发和应用,皮秒激光加工必将突破一个个技术壁垒,在更为广阔的高端制造领域产生巨大的经济和应用价值。