大环空间隙条件下近平衡地层压力固井方法

2018-10-26周训耀李晓春

周训耀,杨 川,李晓春,丁 辉

(1.川庆钻探工程有限公司井下作业公司,四川成都610500;2.塔里木油田库车油气开发部,新疆库尔勒841000)

1 概述

塔里木盆地库车山前钻井普遍具有井深、地质条件复杂、多套压力系统并存等特点。上部(4000m左右)主要为大段巨厚含砾地层夹杂成套砂岩,中部(7000m左右)主要为膏盐岩地层,下部(7500m左右)主要为致密砂岩地层,均存在地层压力窗口窄的问题。上部地层主要为444.5mm井眼下入365.13mm套管,平均井眼扩大率5%,环空间隙达到50.8mm,属于大间隙套管固井。

目前,库车山前上部技术套管固井主要采用常规单级或正注反挤固井工艺,该层次井施工面临的主要问题是地层承压能力低,施工易发生漏失,造成水泥返高不够,无法达到有效封固裸眼段的目的,给后期钻进及建井生产埋下隐患。为了有效地解决大环空间隙下窄压力窗口易漏失和固井顶替效率低的技术难题,在满足平衡压力固井压稳和防漏的原则下,通过三凝三密度特殊浆柱结构优化设计来解决漏失问题并提高固井顶替效率,进而提高固井质量,为保证井筒完整性提供有效屏障。

2 固井难点及现状

经统计,库车山前上部大尺寸套管固井漏失率达到60%以上,固井施工中发生漏失的原因主要有2个方面:一是静液柱压力过高,二是环空压耗过大。

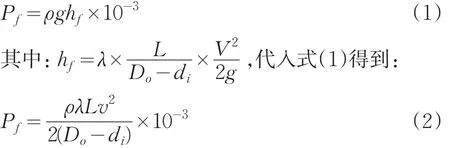

目前山前上部技术套管固井施工中,地层承压能力受地质条件限制,且提高地层承压能力的手段有限,因此,无法将提高地层承压能力作为防止地层漏失的主要手段。而上部技术套管固井施工中,静液柱压力对环空当量密度的影响远大于环空压耗的影响,以KES-A井为例,进行管外循环压耗计算:

式中:Pf——环空循环压耗,MPa;

hf——管外流动水力损失高度,m;

λ——流体摩阻系数;

v——流速,m/s;

L——流体长度,m;

ρ——流体密度,g/cm3;

Do——外管内径,m;

di——内管外径,m。

通过套管串管外压降分段计计算得管外循环压耗:ΔP1=0.7MPa,由环空压耗引起环空当量密度的增加值为0.02g/cm3,相对于水泥浆与钻井液的密度差(0.3g/cm3)对环空当量密度的影响来说,几乎可以忽略不计。

3 特殊浆柱结构优化设计

以控制环空当量密度为目的,调整浆柱结构。常规双凝双密度结构设计主要是采用前置液、领浆、尾浆密度依次递增的浆柱结构,这种结构虽然满足压稳和不漏的原则,但在本类型固井施工中,其密度差梯度由于压力窗口窄的限制并不能有效提高,在提高顶替效率方面效果并不理想。例如塔里木库车山前KS-A井127mm尾管固井,钻井液密度1.90g/cm3,采用常规浆柱结构:隔离液密度1.93g/cm3、水泥浆密度1.95g/cm3。采用专业固井软件进行固井顶替情况模拟,模拟具体结果见图1。顶替效率虽然为85%,但根据环空浆体分布图可以看出,第一界面无水泥浆,基本为钻井液充填,施工出现钻井液残留带来的固井安全风险较高。

图1 KS-A井127mm尾管固井常规浆柱结构设计顶替情况模拟结果图

由图1得出水泥浆与钻井液密度差不明显的情况下,顶替效率不高,且会增加施工风险。同时,在上部大尺寸套管固井施工中,地层漏失压力系数(1.5~1.7)普遍低于常规水泥浆密度(1.88g/cm3),若全部采用近似于钻井液密度的低密度水泥浆,则水泥石强度和水泥浆对钻井液的顶替效率都会受到较大影响。为解决该技术难题,采用领浆常规密度提高顶替效率、中间浆降低整体浆柱当量密度、尾浆常规密度提高管鞋处封固质量的思路,在一定程度上大幅提高有效领浆与钻井液密度差梯度,提高顶替效率,同时控制环空当量密度近似于地层压力,防止发生漏失。

3.1 密度梯度设计

参考国内外密度设计相关研究[1-3]:顶替液比钻井液密度至少高0.24g/cm3,会有较好的顶替效果。同时,结合现场钻井压力窗口的实际情况,此类地层防漏固井窗口仅为0.1g/cm3,水泥浆尾浆密度设计为常规密度,提高管鞋处封固质量,中间浆采用低密度水泥浆,密度低于钻井液密度或等于钻井液密度,领浆设计为常规密度(比钻井液密度高0.2g/cm3);隔离液密度应尽可能达到ρ隔离液=1/2(ρ水泥浆+ρ钻井液),满足ρ钻井液<ρ隔离液<ρ水泥浆。

3.2 粘度梯度设计

在进行浆体密度梯度设计后,根据旋转粘度计Φ100读数进行浆体粘度梯度设计,设计原则[4]:隔离液Φ100读数应处于钻井液与水泥浆Φ100读数平均值附近,满足 Φ100钻井液< Φ100隔离液< Φ100水泥浆。

同时,水泥浆中间浆Φ100读数应与领浆Φ100读数接近,水泥浆尾浆Φ100读数可以大于中间浆Φ100读数,以确保整个浆柱结构合理的粘度梯度。式中:Φ100钻井液为钻井液旋转粘度计100转读数;Φ100隔离液为隔离液旋转粘度计100转读数;Φ100水泥浆为水泥浆旋转粘度计100转读数。

3.3 浆体用量设计

在进行浆体密度设计后,考虑压稳和不漏的前提下,进行环空压力计算来确定浆体用量。

压力计算原则:

环空静液柱压力:

式中:P静液柱压力——环空静液柱压力,MPa;

hi——环空流体长度,m;

ρ——流体密度,g/cm3。

地层承压能力及地层孔隙压力根据地层数据及钻进过程中的数据进行确定。

由于前置液+领浆顶替钻井液过程中不可避免地出现混窜现象,需要现场根据具体混窜情况确定领浆及前置液的用量。在该区块前期的固井施工中,测量出口混浆的密度和观察混浆的成分,领浆与前置液和钻井液的混窜折合成环空高度平均在200~300m。同时参考行业关于前置液用量的相关规定,确定了前置液300m环空高度+领浆(常规密度)500m环空高度的用量设计。

尾浆的设计用量主要考虑管鞋段的封固质量,且兼顾尾浆强度发展对整个套管柱的支撑作用,并参考领浆混窜高度,确定尾浆(常规密度)500~700m环空高度的用量设计。

确定了领浆和尾浆的用量之后,中间浆的用量占环空高度也随之确定,并由此反推算近平衡于地层压力的环空当量密度对应的中间浆密度(需考虑环空压耗的影响),基本原则为环空当量密度数值略大于目前井底压力当量密度,同时小于地层漏失当量密度。

3.4 其他设计

低密度水泥浆相对于常规密度水泥浆的水泥石强度发展较慢,水泥石本身强度较低。为达到与常规密度水泥浆体系相同或接近的封固作用,在常规密度和低密度水泥浆体系中加入一定比例的弹塑性材料、纤维等,以达到提高水泥石整体强度、减少漏失等目的,完成整体封固目的。

4 现场应用实践

以KES-A为例,该井二开采用∅444.5mm钻头钻至井深2891.70m中完,拟下入∅365.13mm+374.65mm套管,固井方案采用三凝三密度单级施工工艺进行设计。该井二开钻进至井深2654m的砂岩发育地层时井漏失返。漏失时钻井液密度1.67~1.68g/cm3,粘度48s,经过3次注堵漏浆,循环降密度至1.60g/cm3后井下不漏。根据后期循环及承压实验情况分析,漏失当量密度约为1.69~1.70g/cm3,若超过1.70则有可能发生漏失。中完时钻井液密度1.60g/cm3。

4.1 施工参数优化

根据以上基础数据,以漏失压力系数1.7为设计目标,控制施工全程环空ECD小于1.7,同时兼顾其它工程需求。设计隔离液密度略大于钻井液密度(1.62g/cm3),占环空高度300m;领浆密度1.85g/cm3,占环空高度500m;尾浆密度1.88g/cm3,占环空高度691.70m;中间浆密度1.58g/cm3,占环空高度1700m。经计算,施工过程中,2654m漏点环空最大当量密度为1.69g/cm3,理论上不会发生漏失。采用专用固井施工模拟软件对以上施工过程和压力变化情况进行模拟也验证了以上结论。施工过程压力模拟结果如图2所示,顶替效率模拟结果如图3所示。

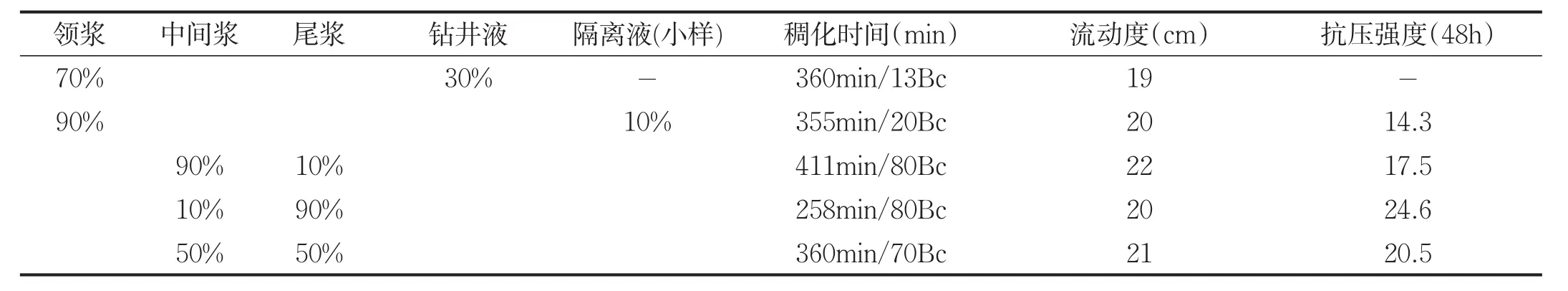

4.2 水泥浆实验情况

水泥浆流变性能按3.2设计思路进行,具体数据如表1所示。

为保证环空水泥环强度,领浆、中间浆、尾浆按一定比例进行了混合样品实验,表2实验结果表明:水泥浆间的混窜对水泥浆稠化时间、浆体流动性能、水泥石强度等影响不大,可以达到有效封固的目的。

4.3 实际施工情况

图2KS-B井∅365.13mm+374.65mm套管固井施工过程模拟结果图

图3 KS-B井∅365.13mm+374.65mm套管固井施工顶替效率模拟结果图

现场按此设计思路进行了实际施工,施工过程正常,未发生漏失等异常情况,水泥浆顺利返至地面。返出地面的混浆密度由1.62g/cm3逐步升高至1.85g/cm3,混浆量约占环空高度300m,也验证了领浆设计环空高度不小于500m的必要性。后期探塞情况正常,电测固井质量现场解释合格率100%,优质率89.2%,本次现场实践取得了较好的效果。

5 总结与认识

(1)在大环空间隙下的窄密度窗口固井施工中,静液柱压力对环空当量密度的影响远大于环空压耗的影响,获取准确的地层漏失压力,并以此为核心,进行环空浆柱结构设计优化,解决了常规固井井漏的问题,保证了固井施工的安全及质量。

(2)进行了大环空间隙下窄密度窗口固井浆柱结构优化设计,采用优化后的三凝三密度浆柱设计,以控制作业ECD和提高顶替效率为核心,分别从密度梯度、粘度梯度、浆体用量等方面进行了初步设计,遵循了近平衡压力固井的压稳和不漏的原则。同时,在水泥浆体系中尝试加入弹塑性材料、纤维等,以达到提高水泥石整体强度尤其是低密度水泥浆的强度的目的,形成环空整体封固。

表1 KS-B井∅365.13mm+374.65mm套管固井水泥浆流变性能

表2 KS-B井∅365.13mm+374.65m套管固井水泥浆混窜研究

(3)此类近平衡地层压力法固井已成功在KS地区大环空间隙窄密度窗口条件下应用了4口井,施工过程均顺利正常,未发生漏失,固井质量较之前的正注反挤施工合格率大大提高,为以后类似的固井施工提供了新的思路和成功的实践。