一种轻型卡车前下防护设计方法

2018-10-26王连虎汪涵

王连虎,汪涵

一种轻型卡车前下防护设计方法

王连虎,汪涵

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章主要阐述了前下防护的一个新的设计方法:根据法规要求,建立一个简单的前下防护基础模型,然后基于CAE软件对其分析,通过分析找出模型结构的薄弱区域,然后针对其制定相对应的优化方案,对模型结构进行加强,并再次用CAE对改进后防护进行分析,直至达到法规要求。

前下防护;法规;强度;CAE

前言

以往的前下防护设计基本上是依靠设计指南、法规并结合设计者的设计经验进行设计。设计者要么依靠自己的经验来判定所设计的产品能否满足法规要求,要么将样件送到试验室试验验证,而对于前者,显然没有明显的说服力,对于后者,一旦实验无法通过,就需要进行重新整改,除了付出较高的实验费用以及整改周期之外,最麻烦的是实验的结果不能给设计人员一个有针对性且明确的改进方向。而利用CAE有限元仿真模拟,可以系统全面的告诉设计者哪些部位强度可以满足要求,哪些部位较为薄弱需要加强,目的性强,且能够有效的缩短设计时间,节约设计和试验成本。

1 建立基础模型

根据《GB 7258 机动车运行安全技术条件》和《ECE R93 前下防护装置的认证》要求,建立一个能够满足其基本要求的模型,具体包括以下几个方面:

①横杆截面要求;

②安装位置要求;

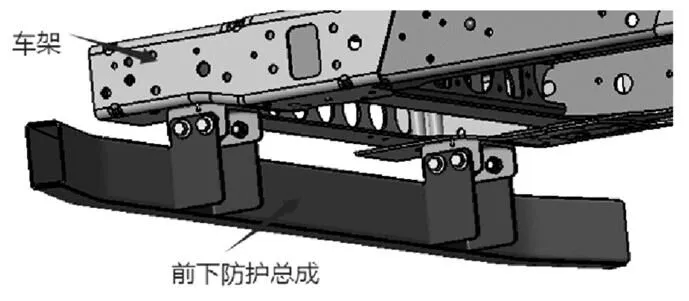

根据以上两个条件,建立基础模型如图1所示(以江淮某8.2吨型号轻卡为例)。

图1 基础模型

2 利用CAE仿真模拟

2.1 CAE仿真

分析结果如图2和图3:

图2 位移云图

图3 应力云图

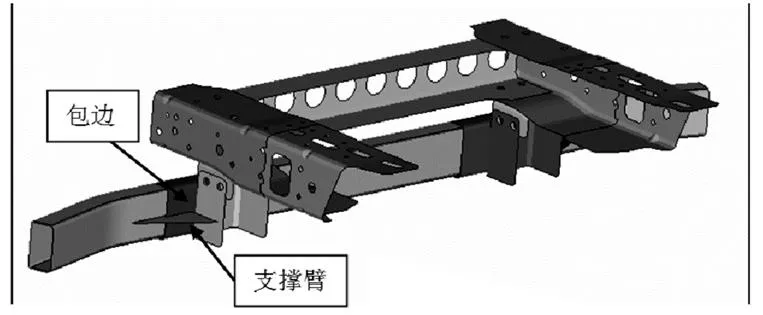

从上面2张图可以看出,前下防护横杆边缘位置已经发生塑性变形,位移量和应力极大。根据这个分析结果,制定针对性的措施,在变形较为严重的区域增加横杆支撑臂和包边,对横杆起到一个支撑的效果,可以减少变形量,数据变动见图4。

图4 改进后前下防护

2.2 二次CAE仿真分析

分析结果如图5和图6:

图5 位移云图

图6 应力云图

图7 二次改进后前下防护

从上面2张图可以看出,前下防护横杆与支撑臂接触位置依然发生塑性变形,应力极大,且多集中在支撑臂边缘区域,根据这些信息可以分析产生应力过大的原因为支撑臂与横杆接触区域小:σ=F/S。根据这个分析结果,制定针对性的措施,增加两者的接触区域,数据变动见图7。

2.3 三次CAE仿真分析

分析结果如图8:

图8 分析结果

从图8可以看出,前下防护受力分析结果能够达到51KN,能够满足法规要求的41KN的要求。

3 结论

本文主要利用CAE仿真模拟技术,快速有效的模拟出前下防护在外力作用下的位移量以及应力状态图,通过对两项参数的分析,快速有效的找到模型的薄弱区域,从而制定针对性的改进措施来完善产品模型,之后再次进行CAE模拟分析,直到所设计的前下防护产品能够达到法规要求。这种设计思路可以简化为下图所示设计流程图,能够有效的缩短设计周期,节约设计成本。

图9

[1] GB 7258机动车运行安全技术条件.

[2] ECE R93前下防护装置的认证.

One method of Front Underrun Protective Devices design for light truck

Wang Lianhu, Wang Han

( Anhui Jianghuai Automobile Group Co., Ltd., Anhui Hefei 230601 )

This paper most mainly expound a new way in the design of Front Underrun Protective Devices:establishing a basis model according to the regulations,then analyze the strength and displacement of rear underrun protective devices based on CAE.Find out the weak district by the analysis result,setting down a measure to reinforce it. After then analyze it again.Not finish till meetting the requirements of ECE.

Front Underrun Protective Devices; regulation; strength; CAE

A

1671-7988(2018)20-191-02

U462

A

1671-7988(2018)20-191-02

U462

王连虎,就职于安徽江淮汽车集团股份有限公司。

10.16638/j.cnki.1671-7988.2018.20.070