抽芯拉铆过程铆体变化的数值模拟

2018-10-26张德伟丛述玲田春雨张文华徐鑫李鹏伟孔雪

张德伟,丛述玲,田春雨,张文华,徐鑫,李鹏伟,孔雪

抽芯拉铆过程铆体变化的数值模拟

张德伟,丛述玲,田春雨,张文华,徐鑫,李鹏伟,孔雪

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

对抽芯铆接工艺过程进行数值模拟,研究铆接过程铆体形变时的应力分布及塑性应变比值变化,预测铆体应力值及变形程度。结果表明:抽芯铆接过程铆体形变主要有两个阶段,即屈服阶段与墩粗阶段,最大应力主要集中在铆体尾部区域,中间位置应力较小,塑性应变比值先大幅度增长,后趋于平缓,铆体尾部塑性应变比值大于1,成形好。将模拟结果与实验相对比,其成型形状有很好的一致性。

拉铆;铆体;数值模拟;有效塑性应力;有效塑性应变比

引言

铆接是一种不可拆卸的连接形式。近年来,我国铆接技术已在汽车、桥梁、铁路、航空领域迅速发展,广泛应用。抽芯拉铆是依据胡克定律原理,预先在连接件上钻孔,利用拉铆枪将铆钉与被铆合件铆合[1]的一种连接方法。铝合金焊接容易产生气孔、热裂纹及焊接变形,而拉铆能够适应新结构材料连接的需要,同时具有高质量及长使用寿命等优点。

在铆接技术中可以应用CAE技术进行模拟分析。湖南大学的夏平等[2]分析计算铆接铆钉所需的压力。法国的Lang -rand, B.等[3]分析了铆接基于模型和材料疲劳特性的数值过程,提出考虑铆钉材料的非线性因素[4]。通过运用仿真技术对工艺方案的可行性和有效性进行验证。

1 有限元模型的建立

两连接件采用某车身铝合金6005A型材,壁厚为2mm,铝板孔径为5.1mm。选用φ5×13mm的开口型沉头抽芯铆钉,铆钉材料为304不锈钢,应技术指标见表2.1。铆接完成后铆钉头部和墩头无切痕、压坑,裂纹及其它机械损伤。

根据抽芯铆钉铆接试验过程建立有限元模型如图1所示。

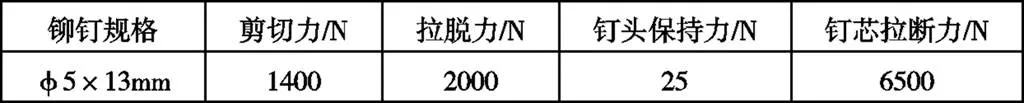

表1 铆钉技术指标

2 数值模拟过程及结果分析

2.1 模拟结果分析

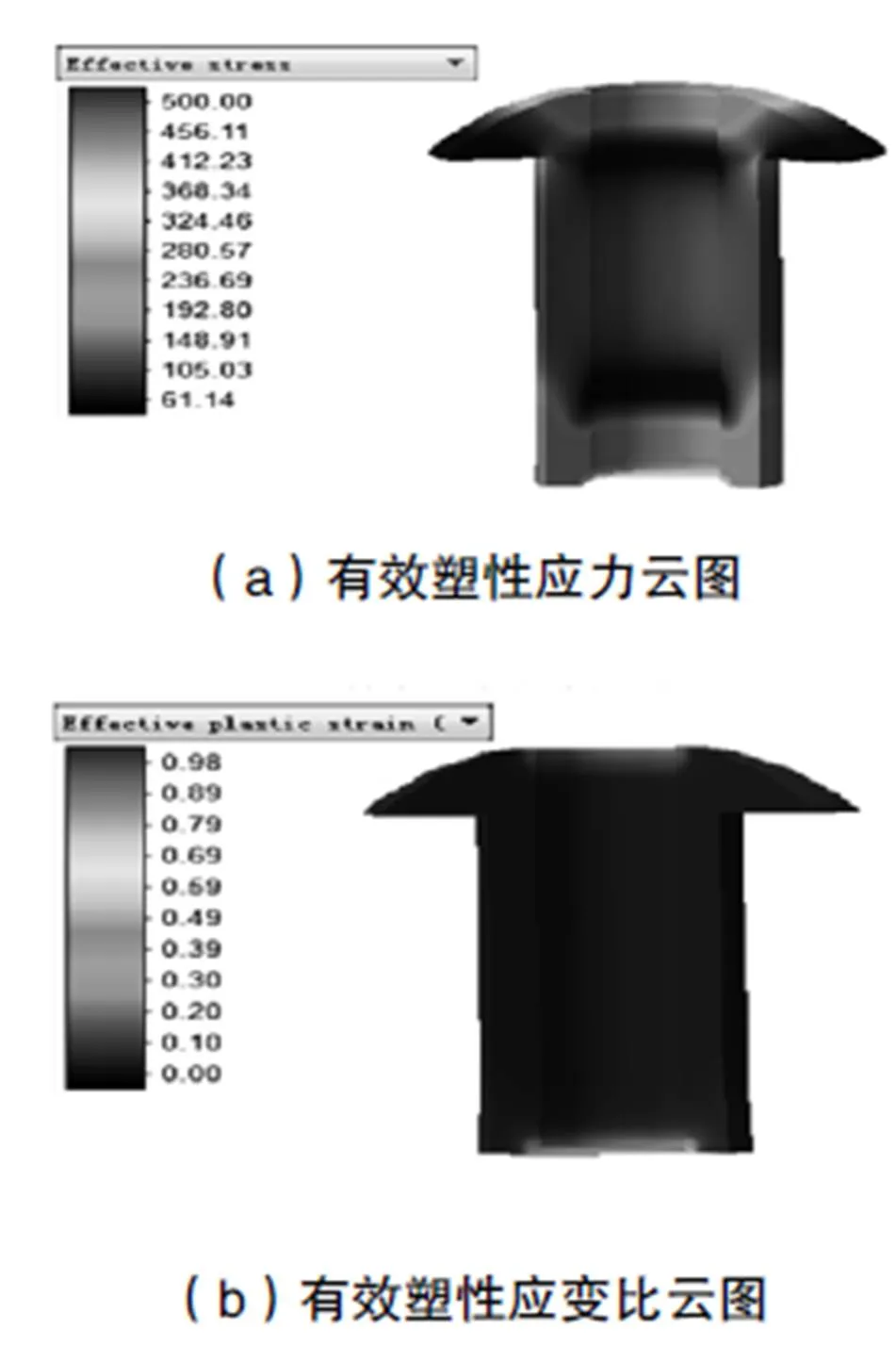

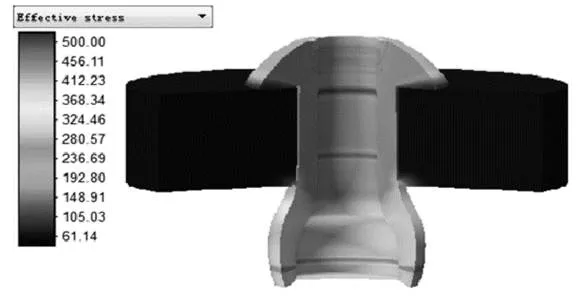

根据轴对称特点对模型进行对称分析,从模拟过程可以看出,拉铆过程中铆体变形大致分为2个阶段:屈服阶段和墩粗阶段,有效塑性应力云图、有效塑性应变比云图如下图2、图3所示。

图2 屈服阶段

图2中,当夹头拉动铆钉杆时,钉杆头部与铆体接触,进而挤压铆体尾部。随着铆枪拉动钉芯的进行,铆体尾部最先变形,铆体应力变大,当达到材料的屈服极限时,铆体逐渐出现塑性变形现象。此时有效塑性应变比相对较小,主要位于铆体的尾部。

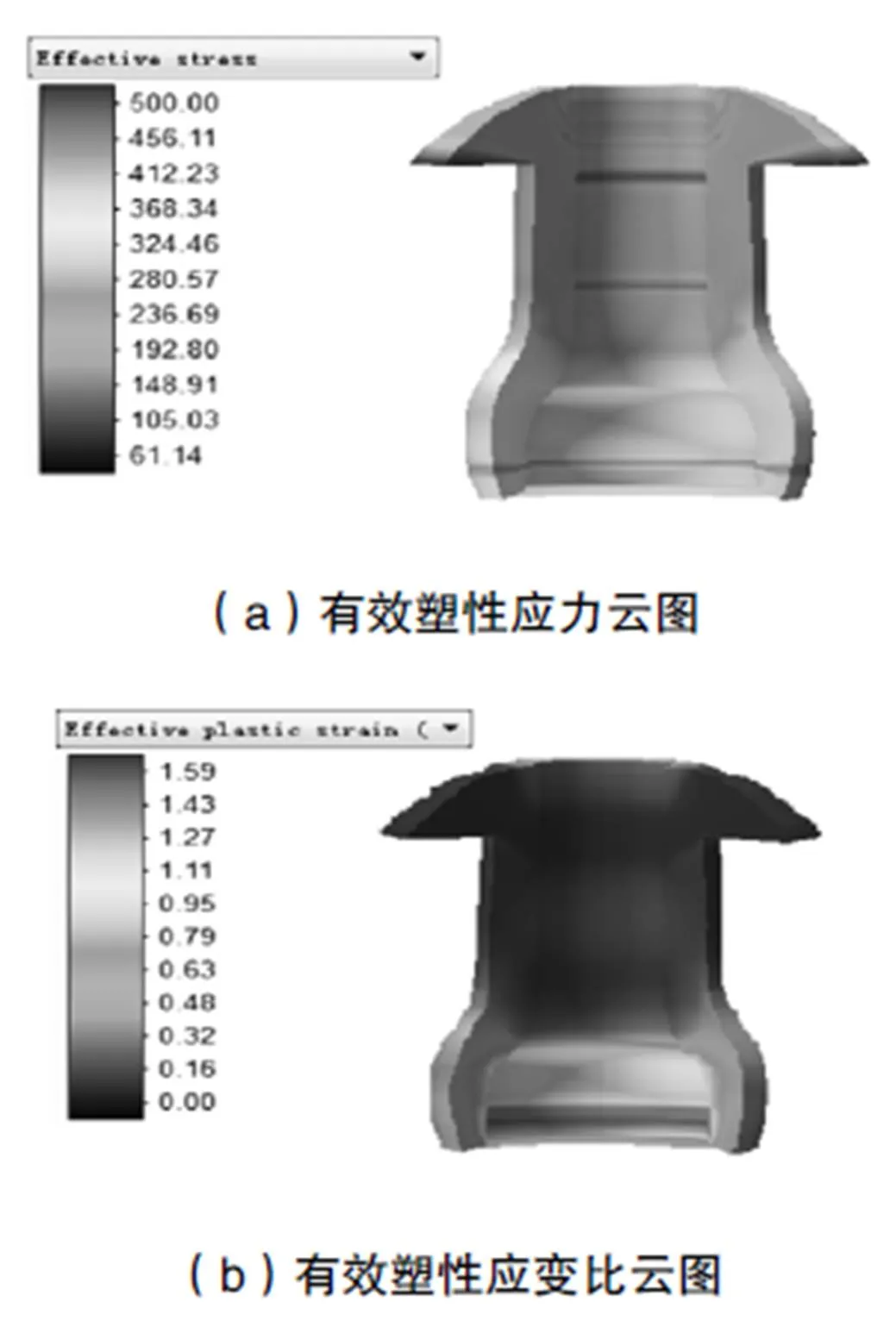

随着铆枪继续拉动钉芯,钉芯头部继续挤压铆体尾部,铆体尾部材料剧烈流动,并变形胀大,铆体尾部不再变形时,完成变形,最后形成墩头,完成墩粗阶段。其有效应力云图、有效塑性应变比率图如图3所示。最大应力主要分布于铆钉尾部与钉芯头部接触的位置,中心位置的应力较小,最终的有效塑性应变比值大于1,r值越大越有利于变形,不易断裂。

图3 墩粗阶段

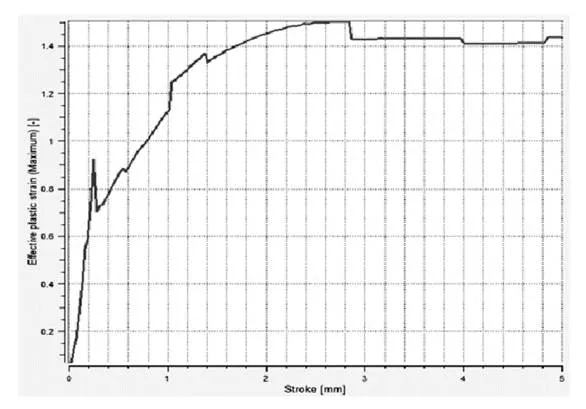

整个铆接过程的铆体的有效塑性应变比的曲线图如图4所示。

图4 有效塑性应变比率的曲线图

从图中可以知在屈服阶段的有效塑性应变比迅速增加,并出现一峰值。当在墩粗阶段时有效塑性应变比增长缓慢,在即将完成墩粗时其值几乎不变。

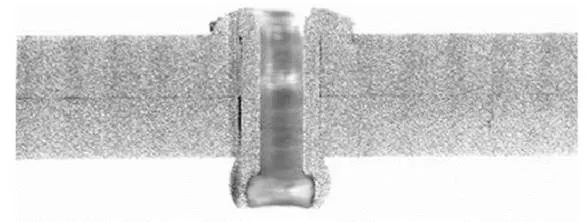

2.2 实验验证

图5为模拟铆接完成后结构剖面应力云图。将试样进行断面解剖,截面成形见图6。铆接接头铆体与连接件无间隙,无错位,成形良好。

图5 铆接的应力云图

图6 铆接剖面图

对比图5与图6可看出,模拟结果与实验的成形形貌基本吻合。

3 结论

通过模拟计算φ5×13mm的开口型沉头抽芯铆钉铆接过程,得出:

1)铆体在拉铆过程中主要经历两个阶段:塑性阶段、墩粗阶段。

2)铆体应力主要集中在铆钉铆体尾部与钉芯凸出头部相接触的区域,中心区域的等效应变较小。

3)铆体在塑性阶段有效塑性应变比迅速增加,当在墩粗阶段时有效塑性应变比增长缓慢,最终其值几乎无变化。

4)将模拟结果与实验结果进行对比,其形貌有很好的一致性。

[1] 彭小龙.铝板的变形修复实训[J].汽车与驾驶维修:维修版, 2015(8): 36-37.

[2] 夏平,刘兰.铆接铆钉分布压力的计算.设备设计与维修,2003,(12): 99-108.

[3] Langrand, B.,Drazetic, P, Patronelli,L.,Analysis of the riveting proc -ess forming mechanisms,International Journal of Materials Product Technology, 1998, 13 : 123-145.

[4] Langrand, B.,Riveted joints embrittlement,Validation of riveting process FE model, ONERA-Lille Report 98/01, 1998.

Numerical Simulation of Rivet Body Change on Blind Rivets with Break Pull Mandrel Process

Zhang Dewei, Cong Shuling, Tian Chunyu, Zhang Wenhua, Xu Xin, Li Pengwei, Kong Xue

( Liaoning Zhongwang Group Co. Ltd., Liaoning Shenyang 111003 )

Simulating blind rivets with break pull mandrel process. Discuss stress distribution and plastic strain ratio change of rivet body during riveting. Prediction of stress value and deformation of riveting body. Results show: There are two main segments of riveting body deformation that are yield segment and upsetting segment. The maximum stress is mainly concentrated in the tail area of the riveting body, and the stress in the middle position is small.The plastic strain ratio increa -ses more quickly first and then tends to slow. Also ratio is greater than 1, the forming is good. Compare the simulation with the experiment results, the shape of the molding is in good consistency.

blind rivets; rivet body; numerical simulation; effective plastic stress; effective plastic strain ratio

B

1671-7988(2018)20-110-03

U467.1

B

1671-7988(2018)20-110-03

U467.1

张德伟,就职于辽宁忠旺集团有限公司。

10.16638/j.cnki.1671-7988.2018.20.040