某轻卡板簧卷耳断裂的分析及改进

2018-10-26吴林

吴林

某轻卡板簧卷耳断裂的分析及改进

吴林

(安徽江淮汽车集团股份有限公司,安徽 合肥 230022)

文章针对某轻卡板簧卷耳断裂问题首先进行故障件物理分析,然后建立CAE模型进行强度分析计算,得出分析结果。运用同样的方法进行分析和整改,然后进行试验验证,最终满足设计要求。

板簧卷耳;CAE分析;改进方法

引言

钢板弹簧是汽车悬架中应用最广泛的一种弹性元件,它由若干片等宽但不等长的合金弹簧片组合而成的一根近似等强度的弹性梁。钢板弹簧最长的一片称为主片,其两端弯成卷耳,卷耳内装有衬套,通过弹簧销可将钢板弹簧和车架连接。钢板弹簧的主片卷耳受力较大,是主片的薄弱处,为了增加主片的卷耳强度,常将第二片弹簧也变成卷耳,包在主片卷耳的外面。

1 故障情况

某轻卡在强化路试验里程2865km时,出现左后钢板弹簧主簧前卷耳位置断裂的情况。该板簧采用上卷耳和1/4包耳结构。

图1 板簧卷耳断裂图示

2 故障件分析

2.1 金相分析

板簧材质为60Si2MnA,硬度为HRC43.5,满足标准要求。对板簧进行金相检测,样片为4级组织,脱碳层深为0.112mm,能够满足标准要求。

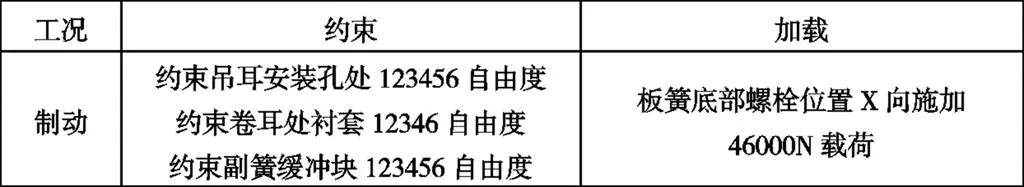

图2 板簧卷耳破损部位断面

2.2 断面分析

板簧截面尺寸:11×70mm,符合图纸要求。观察断口,见图2,断面基本与板簧母线垂直,上表面5点裂纹源,呈齿状纹布,且独立扩展,形成无典型疲劳辉贝纹的疲劳区,表明初始循环应力振幅/平均应力比值过小,即具有过载特征。多点疲劳区最终连片,反而出现了典型疲劳辉贝纹样,这应与载荷变化有关。疲劳区为7×42mm的半椭圆状,面积占总截面的30%。疲劳区外有大量放射纹和较大的剪切唇,反映材料韧性尚可,同时断口压应力一侧母面上有大量的挤压刮擦痕,证明耳部受过较强的纵向牵引和垂直挤压作用。以上特征表明,路试过程中制动载荷过大的情况。

3 零件的仿真分析和对比

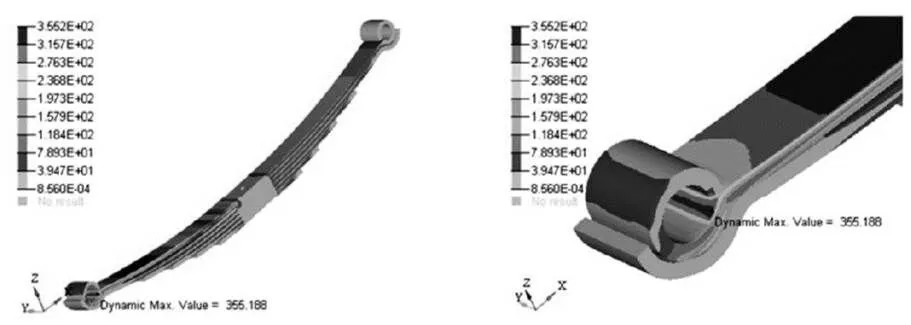

针对悬架装置建立有限元分析模型,如图3所示,分析软件采用ANSA、ABAQUS,所有零部件均采用solid单元模拟,接触采用contact和tie模拟,约束和加载按照表1进行。

图3 板簧卷耳受力分析模型

表1 约束和加载

板簧卷耳受力情况见图4,卷耳处最大应力为573Mpa。

按照经验和实际受力情况,板簧平卷耳受力较上卷耳有一定程度改善,因此将该板簧做成平卷耳进行受力分析对比,模型和加载方式同上卷耳。分析结果见图5,卷耳处最大应力为355Mpa,受力情况较上卷耳有较大提升。

图5 平卷耳应力云图

4 试验验证

试验车辆更换平卷耳板簧继续进行可靠性试验,经过6000km强化路验证,卷耳处未出现断裂情况。因此,可确定板簧上卷耳改为平卷耳的方案切实有效,能满足设计需求。

5 总结

非独立悬架结构虽然简单,但是板簧卷耳所受力较为复杂,目前理论计算主要考察的是制动力的影响,其他受力情况暂未量化。通过上述实例表明,在同样工况下,平卷耳受力情况较上卷耳有较大提升。在上卷耳受力无法满足设计需求的情况下,可以优先考虑采用平卷耳的方案。另外,由于制动力可能比较大,因此卷耳应力应留有较大的安全系数,综合上述实例和相关资料,卷耳应力安全系数取3.35较为合理。通过该案例的分析和对比,为后续类似问题的处理提供了解决思路和方案,对今后的悬架设计有一定的指导意义。

[1] 王霄锋.汽车悬架和转向系统设计[M].北京:清华大学出版社, 2015.

[2] 徐石安.汽车构造——底盘工程(第二版)[M].北京:清华大学出版社,2011.

[3] 余志生.汽车理论[M].北京:机械工业出版社,2010.

[4] 彭莫,刁增祥,党潇正.汽车悬架构件的设计计算.[M].北京:机械工业出版社,2016.

Analysis And Improvement on leaf spring rolling fracture of A Light Truck

Wu Lin

( Anhui Jianghuai Automobile Group Corp., Ltd, Anhui Hefei 230022 )

The article mainly describes analysis and improvement on a light truck’s leaf spring rolling fracture.Firstly,physical analysis is carried out,and then a CAE model is established for strength analysis.A conclusion is drawn based on the analysis result.Use the same method for analysis and rectification and test to meet design requirements.

Leaf spring rolling;CAE analysis; ways to improve

B

1671-7988(2018)20-91-02

U463

B

1671-7988(2018)20-91-02

U463

吴林,就职于安徽江淮汽车集团股份有限公司。

10.16638/j.cnki.1671-7988.2018.20.033